破碎顶板条件下工作面旋转开采技术研究

2021-08-27陈慧明王玉新杨月飞

陈慧明,王玉新,杨月飞

(河南能源化工集团 永煤公司车集煤矿,河南 永城 476600)

随着矿井开采年限的增加,可采煤炭储量不断减少,采煤工作面地质条件也越来越复杂。综采工作面大多沿煤层走向或倾向直线布置,但当煤层底板等高线有较大的弯曲,沿煤层走向或倾向有较大起伏,或需留设保安煤柱时,为了减小工作面仰俯角度、多回收煤炭资源,需将两巷设计成折线或不等长,工作面呈不规则布置[1-3]。为此,就出现综采工作面调斜旋转开采工艺。

综采工作面旋转式采煤是20世纪70年代始于德国,目前我国各大煤业公司在缓倾斜薄及中厚煤层综采工作面都有成功调斜转采的先例,典型的有平顶山四矿(调斜 20°)、阳泉二矿(调斜 45°)和近年来庞庄煤矿孤岛煤柱综采工作面旋转90°开采等。综采工作面调斜方法主要有实中心调斜和虚中心调斜,其中实中心调斜工艺相对比较简单,对设备损坏小,但由于旋转端至调斜中心的移架步距逐步减小,顶板反复支撑次数逐渐增加,调斜中心处顶板控制困难;虚中心调斜将旋转中心设置在工作面范围之外,旋转过程中采面两端均有一定推进,可在一定程度上缓解顶板和煤壁难以维护的困难,但调斜工艺较为复杂,每一循环机头、机尾前移量要求较为精确,工程控制难度较大[4-5]。

车集煤矿2713 工作面直接顶为泥岩及砂质泥岩,破碎易冒落,且该面收尾前机尾调斜幅度达75 m,为保证工作面旋转开采期间顶板管理及设备下滑控制效果,提升大幅度调斜工艺可靠性,需综合考虑工作面实中心及虚中心两种调斜方法优缺点,对割短刀进刀方式进行优化,并对旋转中心顶板控制技术进行研究,从而提升工作面旋转开采实施效果。

1 工程概况

1.1 工程地质概况

车集煤矿2713工作面位于矿井南翼27采区下部,地面标高为+31.60 m,工作面标高为-628.1~-741.5 m,工作面东侧为2715工作面(未掘),西侧为2709工作面采空区,南为火成岩边界,北为27采区下山保护煤柱;2713运输巷采用高水速凝充填材料巷旁充填工艺进行沿空留巷,工作面为Y型通风方式,回风巷和运输巷外段为进风巷,运输巷里段(留巷段)为回风巷,工作面回风流通过回风巷与2715下巷底板抽放巷相通,经2715运输巷底板抽放巷进入27采区回风下山。工作面煤层顶底板情况见表1。

表1 煤层顶底板情况Tab.1 Coal seam roof and floor conditions

1.2 工程技术条件

(1)采煤工艺。2713工作面采用综合机械化采煤工艺,走向长壁后退式采煤方法,采用液压支架支护顶板,辅以单体液压支柱配合Π型钢梁或铰接梁支护工作面两巷端头和巷道超前段顶板,采用全部垮落法处理采空区顶板。

(2)工作面设备布置。工作面设备情况见表2。

表2 工作面设备情况Tab.2 Equipment conditions of working face

2 工作面旋转开采调斜方案

2.1 工作面旋转开采制约因素

(1)工作面机尾超前机头推进将导致综采设备严重下滑,设备下滑得不到控制将增加端头回撤液压支架、工作面刮板输送机掐接中部槽的工程量,同时设备下滑将导致端头安全出口不畅通,造成机头段扩帮推进,需制定合理的调斜方案,并对设备下滑控制技术进行研究。

(2)破碎顶板条件下工作面大幅度调斜给旋转中心顶板维护造成极大困难,旋转开采过程中机头推进少,支架基本原地调整,需解决采空区窜矸及顶板掉矸问题。

(3)工作面机尾大幅度调斜将造成支架明显走斜,且越靠近机头走斜程度越严重,期间刮板输送机与支架逐渐不垂直、切顶线不在一条直线上,需调整支架使其尾部向机尾方向摆动,以确保移架、推溜、放顶及顶板支护效果,需解决人工打单体调架作业风险高、劳动强度大的难题。

(4)为有效控制设备下滑,需研究制定控制刮板输送机的下滑措施。严格执行从机头向机尾方向依次移架、推溜,工作面刮板输送机只允许存在一个弯曲段;加工调架专用撑杆,使用时撑杆削尖端插入待拉移支架底座,月牙端卡在相邻架上立柱上,拉移期间根据圆行走轨迹将支架底座上移,完成支架调整工作;使用单体支柱在机头打设戗柱。

(5)工作面旋转开采期间倾向长度不断变化,且随设备下滑端头不断拆除、安装综采设备,需解决设备对接及端头支护问题,保证工作面正常生产。2713工作面旋转开采如图1所示。

图1 2713工作面旋转开采示意Fig.1 2713 working face rotating mining schematic

2.2 工作面大幅度调斜方法

目前工作面切眼长度为200 m,随着切眼调斜回采的进行,工作面推进至切眼与两巷垂直时斜长最短,然后不断变长,调斜结束时工作面切眼长度为205 m。调斜期间机尾推进75 m,机头推进3 m,调斜比例为机头∶机尾=1∶25,即刮板输送机机头推1刀(0.6 m),机尾推25刀(15 m),调斜需执行5个循环。

2.2.1 调斜参数确定

如按照常规实中心调斜方法,需要确定以下几个关键参数。

(1)长短刀比例n的确定。

(1)

式中,L为工作面平均长度,取202.5 m;W为输送机合理弯曲长度,取15 m;d1、d2分别为输送机机头、机尾(包括过渡槽)长度,取6 m;g为采煤机机身长度,取10 m;f为每循环割通刀数,一般f=1~3,取1。

代入数据计算得出,n≈12,则可确定工作面调斜时,每循环长短刀比例不超过1∶11。

(2)按照调斜设计,每调斜循环的转角为:

α′=arctan(n-1)B/L

(2)

式中,α′为每个调斜循环的转角;B为采煤机截深,取0.6 m。

代入数据计算得,α′=1.87°。

工作面调斜21°共需循环数为X=α/α′=11.3,X取10。此时旋转中心点前移量T=XfB=6 m。

综上可以得出,如工作面按照常规实中心方法调斜,需要机头距离收尾线6 m时,工作面开始调斜,割11个短刀1个通刀完成1个循环。每循环旋转角度 1.87°,共需10个循环,方可完成调斜过程。由于工作面调斜距离较长,单纯采用实中心调斜,调斜范围较小,而且旋转端至调斜中心的移架步距逐步减小,顶板反复支撑次数逐渐增加,造成旋转中心附近顶板管理困难、设备下滑控制难度大,因此工作面实施“虚实”中心结合、长短刀交替旋转开采工艺。结合以上实中心调斜关键参数,确定2713工作面调斜每循环采用2次实中心和1次虚中心调斜,每次实中心调斜割9个短刀(机尾推进9刀,机头不推进),每次虚中心调斜割6个短刀,1个长刀(机头推进1刀,机尾推进7刀)。每循环机尾推进15 m,机头推进0.6 m,经过5个循环后,工作面调斜结束。

2.2.2 “虚实”中心结合、长短刀交替调斜工艺

(1)实中心调斜方法。①采煤机自机窝(采煤机上滚筒位于15号架,以下均以上滚筒为准)向下割煤至机头二节槽,采煤机返回至15号架后继续上行割透机尾,采煤机下行至15号架,由15号架向机尾正常推溜,将支架线绳一端固定在15号架的大立柱上,另一端固定在与机尾连接的支架大立柱上,拉出与机尾连接的支架,必须拉满行程(600 mm),15号架至机尾支架拉上线,溜子弯曲段可不必拉满行程。②采煤机自15号架上行割煤至割透机尾,采煤机返回至30号架,由30号架向机尾正常推溜,将支架线绳一端固定在30号架的大立柱上,另一端固定在与机尾连接的支架大立柱上,拉出与机尾连接的支架,必须拉满行程(600 mm),30号架至机尾支架拉上线,溜子弯曲段可不必拉满行程。③依照上述步骤依次完成30号、45号、60号、75号、90号、105号、120号架的上行短刀割煤。④自120号架短刀割煤结束后,采煤机下行割煤顺直煤墙,至15号架做机窝,采煤机至机尾正常推溜,通排挂线拉架上线,进入第2个实中心调斜。

(2)虚中心调斜方法。①采煤机自机窝(采煤机上滚筒位于20号架,以下均以上滚筒为准)向下割煤至机头二节槽,采煤机返回至20号架后继续上行割透机尾,采煤机下行至20号架,由20号架向机尾正常推溜,将支架线绳一端固定在20号架的大立柱上,另一端固定在与机尾连接的支架大立柱上,拉出与机尾连接的支架,必须拉满行程(600 mm),20号架至机尾支架拉上线,溜子弯曲段可不必拉满行程。②采煤机自20号架上行割煤至割透机尾,采煤机返回至40号架,由40号架向机尾正常推溜,将支架线绳一端固定在40号架的大立柱上,另一端固定在与机尾连接的支架大立柱上,拉出与机尾连接的支架,必须拉满行程(600 mm),40号架至机尾支架拉上线,溜子弯曲段可不必拉满行程。③依照上述步骤依次完成40号、60号、80号、100号、120号架的上行短刀割煤。④自120号架短刀割煤结束后,采煤机下行割煤至割透机头顺直煤墙,返至15号架做机窝,工作面自机头向机尾通排正常推溜,通排挂线拉架上线,将全部支架和输送机进行调正,而后进入下一个循环的实中心调斜。

(3)经过5个循环后,工作面调斜至收尾线位置。工作面调斜进刀位置如图2所示。

图2 工作面调斜进刀位置示意Fig.2 Indication of position of cutting edge of working face

2.3 工作面大幅度调斜工艺优化

以往工作面机尾调斜采用自机尾进刀,进刀位置逐渐向机头方向挪移,割短刀由短变长,溜子弯曲段向机头推进,将进一步加剧机尾大幅度调斜期间设备的下滑,针对此问题对调斜期间的割短刀方式进行优化。通过固化割煤顺序,割短刀采用由长变短方式,即先在机头割长短刀,然后进刀位置逐渐向机尾挪移,溜子弯曲段逐渐向机尾推进。通过提前将刮板输送机机头段推移到位,在推移机尾段期间,下部输送机和支架可对设备下滑产生阻力,可有效抑制设备的下滑。同时制定控制刮板输送机下滑的措施,严格执行从机头向机尾方向依次移架、推溜,工作面溜子只允许存在一个弯曲段,达到了预期的效果。2713工作面调斜割短刀进刀位置对比如图3所示。

图3 2713工作面调斜割短刀进刀位置对比Fig.3 Comparison of feed position of short knife in 2713 working face

2.4 工作面下巷端头支护优化

为控制机尾大幅度调斜期间工作面液压支架和刮板输送机下滑量,避免机头段回撤支架及减少掐接输送机中部槽次数,调斜前需增加机头超前量,计划工作面推进至机头距停采线15 m时开始调斜,以确保开始调斜前1号架上窜至进入运输巷上帮约1.5 m。因调斜期间工作面倾向长度在200 m~199 m~205 m变化,输送机机尾加长段因及时添加了支架,故支护方式不变。但机头加长段(0~1.5 m)顶板需采用单体支柱配合长4 m的Π型钢梁进行支护,Π型钢梁成对使用,棚距0.8 m,随回采推进Π型钢梁交替迈步前进。此段工作面顶板铺设2~3层塑编网以防止采空区向工作面窜矸,靠近机头的1号架顶梁压网宽度不低于0.5 m,机头处网片要与巷道内金属网相连接。

3 工作面旋转中心顶板控制技术

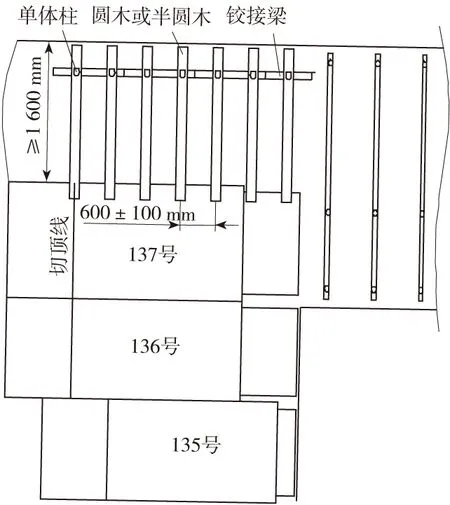

(1)在工作面机头距终采线位置余20 m时,调斜旋转中心(机头向上30号架范围内)开始铺网,确保调架期间作业安全。

(2)加强旋转中心铺网施工质量管理,保证网片落地及使用效果。

(3)吸取以往收尾铺网事故教训,加工长柄托网工具,提高作业安全系数。

4 工作面旋转开采保障技术

4.1 工作面旋转开采技术保障措施

(1)每班验收员必须在接班和交班时均测量机头、机尾距中线的距离,掌握设备稳定情况,根据距离变化提前准备掐接设备相关工作,保证生产有序进行。

(2)采煤机严格执行自下而上单向割煤,保持工作面“三机”纵向稳定性,避免采煤机双向割煤时移架、推溜顺序混乱,造成工程质量失控、设备严重下滑,进而影响旋转开采实施效果。

(3)严格控制1号支架的位置和状态,保证1号支架初撑力不低于24 MPa。拉架时先拉移2号架,再拉移3号架,最后拉移1号架,严禁同时拉移1号—3号架,防止下端头三架排头支架倒架。从第4架到机尾严格坚持自下向上单向拉架,拉架时拉紧防滑千斤顶,伸出机头侧支架前后侧护板,然后拉机尾侧支架,通过这种下“拉”上“扛”的拉架方式,防止第4架至机尾的支架倒架。

(4)由下而上单向推移刮板输送机,严禁从上向下推移,防止输送机下滑。

4.2 工作面支架防倒、防滑保障措施

(1)每班安排专人对工作面支架进行检修,凡是出现“跑、冒、滴、漏”现象,必须当班处理,严禁遗留隐患。确保支架大立柱、伸缩梁、护帮板,尤其是侧护板完好、使用灵活。

(2)采煤机割平顶底板,使液压支架与顶底板接触严密,保证支架有足够初撑力,防止支架下滑。

(3)拉移支架时采取擦顶移架法,坚持少降快移,减少空顶时间,控制好顶板。移架后支架与顶板应接触严密,严禁支架上仰下倾,并经常进行二次注液,保证初撑力达到规定要求。工作面局部片帮掉顶,梁端距超过规定时,应及时拉移超前架。

(4)当1号架出现失稳现象时,用单体支柱调整支架方向、倾斜度,保证1号架底板平整,调整好支架以后升紧。

(5)保持支架侧护板张开50~150 mm,否则立即使用侧护板或单体支柱进行调架,保证侧护板正常使用。

(6)支架操纵阀组设置支架把手闭锁装置,防止工作面人员在架间工作、行走时,误碰支架操纵阀,造成支架失稳、倾倒。支架把手闭锁装置必须正常使用,操作完支架后必须把支架把手打到“0”位,合上支架把手闭锁装置。

4.3 工作面支架走斜调整措施

(1)工作面机尾大幅度调斜过程中,刮板输送机与支架逐渐不垂直,出现明显走斜,而走斜程度越靠近机头,走斜越明显,需调整支架顶梁,使其尾部向机尾方向摆动,以确保支架与刮板输送机垂直。以往调整支架均使用支架侧护板和长2.5 m或长1.6 m的单体柱进行调架,但2713工作面支架使用时间长,侧护板油缸普遍存在窜液情况,无法正常使用,而使用单体支柱调架,单体支柱调架需要3人配合作业,且搬运单体支柱笨重,不利于安全作业。

(2)针对工作面调斜期间人工打单体调架劳动强度大、风险高问题,基于工作面支架临架操纵方式,利用圆形轨迹原理设计了一种调架专用工具,保证了现场作业安全。

(3)调斜专用撑杆使用废旧工字钢梁加工,一端削尖,另一端切割成与大立柱弧度相近的月牙。使用时将调架专用撑杆削尖端插入待拉移支架底座,月牙端卡在相邻架上立柱上,拉移期间根据圆行走轨迹支架底座将上移,完成支架调整工作。调斜专用撑杆使用后每茬作业可减少2人/班,调斜期间4茬调架能节约8人/班,同时避免了来回搬运、支设调架带来的安全风险,减少工序的同时提高了劳动效率。调架撑杆总长800~860 mm,调架撑杆刚开始斜戗在上一架底座窝内,随着支架前移,调架撑杆逐渐旋转至与支架垂直,撑杆将支架尾部向机尾顶推。

4.4 工作面刮板输送机防滑措施

(1)为防止输送机严重下滑,在工作面120号、100号、80号、60号、40号、20号架各安装一套防滑装置。防滑装置主要由防滑千斤顶、φ26 mm链条、安全阀、防滑支撑座、φ15.5 mm钢丝绳、高压胶管、操作阀等组成,通过螺栓将防滑支撑座固定在支架底座连接板上,使用十字头及各种连接销轴将各部件连接起来。

(2)120号架以下移架或推溜前,120号架以上的防滑油缸明柱收回使链条收紧;120号架的防滑油缸明柱伸出使链条放松,120号架以下推溜时,自下而上进行推溜。120号架以下的所有溜槽推到位后,将120号架的防滑千斤顶收紧。

(3)按照上述办法自下而上单向推移刮板输送机,严禁从上向下推移,防止输送机下滑。

(4)调斜期间坚持自下而上的顺序推溜、拉架。若顶板破碎不易维护,可拉超前架维护顶板。

(5)调整机尾期间,为防止刮板输送机下滑带动端头支架向下巷下滑过快,割完每个通排,趁直刮板输送机头过渡槽后,应及时打设刮板输送机头的戗柱(使用合适长度的单体液压支柱,柱头打在齿轨上,柱脚抵在支架顶梁下,柱脚与顶梁之间垫好木料防滑,柱头戗向机尾方向,与支架顶梁成约75°夹角,单体液压支柱拴牢防倒绳),戗柱三用阀用旧皮带包裹,并用铁丝将旧皮带捆扎牢固。

(6)调斜期间为减少刮板输送机下滑量,输送机机头与运输巷下帮间可打设单体液压支柱向上顶推刮板输送机,单体液压支柱柱头支设在机头护板对应链轮卡块位置,柱根顶在运输巷下帮。

5 工作面旋转开采设备对接技术

2712工作面调斜期间,工作面倾向长度在200 m~199 m~205 m变化,为保证工作面调斜期间生产与对接衔接有序,及端头支护安全,需提前计划工作面对接设备件,预计工作面上端头需对接ZY3800-16/35型支架3台,延接3节中部槽。

5.1 支架装车

(1)液压支架采用专用平板车装车,用4个专用卡具固定,每个卡具用2个专用螺栓(M24×100,螺帽处焊一短钢筋)固定,螺栓要拧紧,卡具与支架侧间隙用木楔塞紧,保证重心平衡,支架两端用40T链条与平板车拴紧。

(2)支架装车后高度不得超过2 m,宽度不得超过1.5 m,支架入罐长度不得超过4.2 m。

(3)支架立柱底脚不超过平板车中心300 mm。

5.2 支架卸车

(1)支架运输到位、停车后,在支架车的前2个车轮前安好阻车器。

(2)在停车地点前后5 m处设专人警戒,不经现场安全负责人允许,行人不得通过。

(3)选择4根与巷道高度相适应的完好单体支柱,分别在支架车两边各支设2根单体支柱,单体柱柱头直接打在顶板下时需使用垫木,避免损坏柱牙,单体柱升紧并拴好防倒绳。

(4)给支架供液,操作立柱手把,升架使支架顶梁升起,明柱伸出量约500 mm。

(5)在支架靠里侧(工作面采空区方向)安装2个卡具,卸掉外侧2个卡具。

(6)在平板车支架底座尾部位置垫2个挂链条(或旧钢带),防止支架在卸车过程中平板车上的插销阻止支架通过,以保证支架能够顺利卸车;在距平板车不超过350 mm的轨道上,横放2根道木,以减少支架下落的高度。

(7)在支架推拉框架立销孔内插入1个长300 mm的销子,并用煤袋掩盖好,以平板车横梁为支点,操作人员站在距支架2 m外前方(推进方向)远程供液操作片阀使支架推拉油缸伸出,使立销顶在平板车横梁上,利用推拉油缸的推力使支架在平板车上向后(采空区方向)移动。

(8)支架向后移动,当支架重心落到平板车以外时,支架底座尾部落在道木上。继续操作推拉油缸手把,使支架底座大立柱铰接点以里部分退到平板车以外。

(9)取掉平板车前车轮前的阻车器,然后操作片阀的人员撤到警戒线以外,使用泄漏电话通知无极绳绞车司机点动绞车,使梭车拉动平板车与支架底座分离;重复操作,直到支架离开平板车。

5.3 支架拖运

(1)前期准备。①拖移支架前,先将设备列车处及以里巷道内的供风、供水胶管和电缆、监测线、电话线等整理好,并吊挂在帮部距底板1.8 m以上的安全位置,防止支架挤破管线或电缆;②拖移支架之前,安排专人对支架经过的通道进行全面检查,主要检查通道的宽度、高度、支护情况、沿途缆线等,发现隐患及时处理,确保支架拖运工作顺利进行;③支架运至上超前之前,将超前支护中间一排单体柱向巷帮挪移,保证人行道宽度不低于1.6 m;④当班拖运的支架必须当班对接完成,严禁支架在超前支护段存放时间超过8 h,避免长时间人行道宽度不足或影响通风断面。

(2)使用老桩法拖运支架。支架拖运方式如图4所示。

图4 支架拖运方式Fig.4 Support haulage mode

5.4 支架对接

(1)准备工作。对接支架端头及超前支护如图5所示。

图5 对接支架端头及超前支护示意Fig.5 Schematic diagram of bolt supporting end and advance supporting

(2)对接方法。①当待对接支架尾部拖移至距原机尾端头支架大立柱2 m的位置后,再用单体支柱将待对接支架向采空区侧推移。单体支柱柱帽顶在待对接支架底座上侧面,柱脚顶在上巷上帮的合适位置,保证单体支柱支设位置合适,并在单体支柱和支架及单体液压支柱与巷帮间垫木料,防止单体液压支柱打滑、钻帮,并拴好防倒绳。②接通注液枪,通过远程供液对单体支柱进行供液。通过调整单体支柱位置将待对接支架顶推至超前原端头支架1~2排的位置。③接通待对接支架与原端头支架的连接管路,操作支架操作手把,使支架升起保证接顶严密,并保证支架初撑力达到24 MPa以上。④随工作面向外推进,原端头支架逐渐向外拉移,逐渐与待对接支架进行对接。

6 经济、社会效益分析

6.1 经济效益

2713工作面收尾前实施旋转开采工艺,顶板塑编网、木料支护材料投入5万元;减少端头处支架拆除(安装)3台、中部槽拆除(安装)3节,实现效益增收0.9万元;调斜专用撑杆使用后每茬作业可减少2人/班,调斜期间4茬调架能节约8人/d,实现效益增收1.6万元;实现工作面多回收煤炭资源2.7万t,按600元/t煤计算,价值1 620万元。共实现经济效益1 617.5万元。

6.2 社会效益

(1)根据车集矿回采经验及理论计算,预计2713工作面调斜及收尾期间支架下滑2.7 m,通过提前调整机头超前量,促使1号架上窜至进入运输巷上帮约1.5 m,预留支架下滑空间,避免了调斜期间1号架严重下滑、运输巷扩帮推进情况。

(2)2713工作面旋转开采采用“虚实”中心结合、长短刀交替调斜工艺,优化割短刀进刀方式,使得溜子弯曲段向机尾延伸,有效控制了设备下滑,实现机尾大幅度调斜75 m期间仅在机头拆除1节中部槽,相比理论计算设备下滑量少了3台,相当于机头(尾)少掐(接)3节中部槽,同时机头(尾)少回撤(安装)3台支架,减少了设备拆除、安装过程中带来的安全风险,带来了巨大的安全效益。

(3)针对2713工作面厚层直接顶破碎易冒落、收尾前大幅度调斜造成支架支护状态差,且旋转中心段顶板受支架反复升降扰动、破碎离层,给工作面调架作业带来极大安全隐患情况,对顶板支护方案进行优化,推行在旋转中心机头向上30号架范围内铺网新工艺,为调架作业提供安全可靠的空间,杜绝了调架作业掉矸伤人事故的发生,同时有效防止采空区架间窜矸,减少人工清理浮矸量,方便现场调架,保证了工作面调斜、收尾期间的作业安全。

(4)基于工作面支架调整临架操纵方式,利用圆形轨迹原理,加工调架专用撑杆,使用时将调架专用撑杆削尖端插入待拉移支架底座,月牙端卡在相邻架上立柱位置,拉移期间根据圆行走轨迹将支架底座上移,完成支架调整工作。新式调架方法大幅减轻了人工劳动强度,消除了支设单体调架安全风险,减少了工序、提高了劳动效率。

(5)对工作面大幅度调斜期间设备防滑技术进行研究,使用防滑油缸配合单体支柱固定刮板输送机,有效减少了设备下滑量;对端头处支架及中部槽对接技术进行研究应用,保证了端头支护可靠、设备有序对接和工作面正常回采。

7 结语

破碎顶板条件下工作面旋转开采技术的成功应用实施,解决了大幅度调斜期间设备下滑控制、旋转中心段顶板维护困难及人工调架劳动强度大的难题,保证了工作面安全生产,为矿井综采工作面初采及收尾前大幅度调斜提供了实践经验,具有重要的借鉴意义。