混捏机换热结构热效率分析

2021-08-27徐玉城

徐玉城

(中赟国际工程有限公司,河南 郑州 450007)

混捏机是碳素行业把沥青和碳粉等骨料按照一定的配比加热捏合的设备,主要是通过循环导热油进行加热和温度控制,对混捏机内的物料加热到一定的温度,通过旋转的叶片搅拌(通常呈Z形)所产生强烈剪切作用,使物料迅速反应获得均匀的混合。通常混捏机加热方式分为:夹套加热、蒸汽加热和循环导热油加热。下面以6 000 L混捏机为例介绍导热油加热的结构和换热原理。

1 混捏机热传递的方式

固体传热一般主要靠热传导和辐射进行传热。混捏机主要是将流动的导热油热量通过锅体板传递到锅内物料中,达到加热混捏的目的。为了达到高效传递的目的,笔者利用FLUENT软件建立模型分别对导热油管道进行设计,针对并联串联、管道的宽度设计、油道的深度(容量),挠流的结构设置及导热油流速的变化对传热效果的影响进行了数值模拟分析。

1.1 管道的形式对传热温度的影响

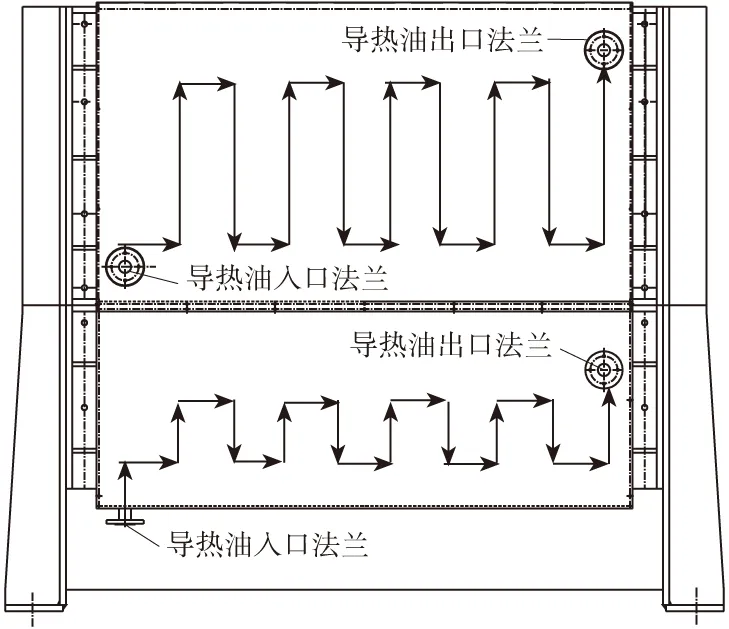

设计的混捏锅管道形式有竖向并联(图1)、竖向串联(图2)、横向串联(图3)3种管道形式,运用建模与网格划分软件GAMBIT,建立几何模型。

图1 竖向并联流向示意Fig.1 Schematic diagram of vertical parallel flow direction

图2 竖向串联流向示意Fig.2 Schematic diagram of vertical series flow direction

图3 横向串联流向示意Fig.3 Schematic diagram of transverse series flow direction

将建好的3种模型赋予相同的初始条件,利用FLUENT软件进行数值分析,迭代5 000次求解,分析出传到锅体内壁的温度,再对这些结果进行对比分析,选择最佳的方案设计。赋予3种情况下导热油入口温度250 ℃、入口压力0.4 MPa、入口速度1 m/s的初始条件,数值模型计算出内壁温度的结果如下:管路排列形式为竖排并联、竖排串联、横排串联,内壁温度分别为230、241、239 ℃。

从以上分析可以看出,竖排串联和横排串联传递到内壁的温度较好,热效率较高。

1.2 厚度和宽度对温度的影响

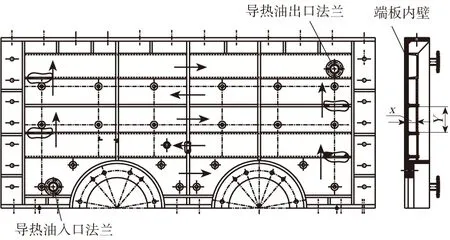

下面以锅体端板(图4)为例,分析油道厚度X、油道宽度Y取不同值时对内壁温度的影响。

图4 油路布置及油道厚度示意Fig.4 Schematic diagram of oil circuit layout and oil channel thickness

(1)按照图4端板管路的排列形式,赋予初始条件导热油的入口速度2 m/s、入口温度250 ℃、入口压力0.4 MPa,按油道厚度X为固定值50 mm,设置不同的Y值,数值模型计算出内壁温度的结果如下:油道排列宽度Y不同分为3排(宽290 mm)、5排(宽175 mm)、7排(宽125 mm),内壁温度分别为241、244、248 ℃。

可以看出,管路的排列宽度Y值越小,得到的内壁的温度就较高,但考虑到焊接变形的控制难度,将管道的宽度设置为175 mm较好。

(2)按照图4端板管路的排列形式,赋予初始条件导热油的入口速度2 m/s、入口温度250 ℃、入口压力0.4 MPa、油道宽175 mm固定值,设置不同的X值,数值模型计算出内壁温度的结果如下:油道厚度X为50、60、70 mm时,内壁温度分别为244、243、242 ℃。

可以看出,管路的排列厚度X值越小得到的内壁温度就较高,因此并不是管道内储油量越多越好,从热力学角度考虑能够形成层流、热传导就好。因此厚度选择50 mm。

(3)在管道内设置圆柱、三角扰流装置并调整设置的密度,赋予初始条件导热油的入口速度为2 m/s,入口250 ℃,入口压力0.4 MPa,油道宽度175 mm。油道厚度50 mm。在油道里增加φ12 mm的圆柱形扰流装置效果不明显。

改为φ16 mm的圆柱形扰流装置,增加2排三角形扰流装置。数值模型计算出φ12mm圆柱形、φ16 mm圆柱形、三角形挠流装置的内壁温度分别为244、244.48、245.6 ℃。

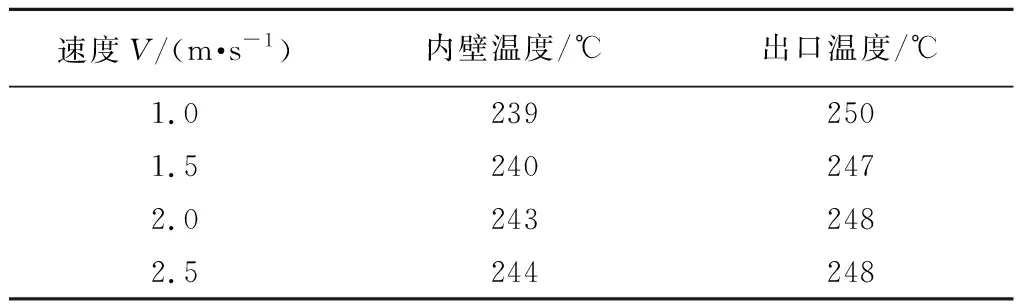

(4)导热油速度的变化对内壁温度的影响。入口温度250 ℃、入口压力0.4 MPa、其他条件不变时,改变导热油速度V,通过数值模型计算出内壁温度的结果见表1。

表1 计算出的内壁温度Tab.1 Calculated inner wall temperature

从以上分析可以看出导热油的流速越快,内壁温度越高,热传导的效率越高。

2 热油管路系统设计及分析

运用以上分析的结果对6 000 L混捏机的热油管路系统进行了设计,根据碳素厂生产过程中的实际情况,对整个混捏机的传热效果进行了整体分析。

混捏机的换热是一个复杂的综合换热过程,热媒油在混捏机锅体外部的热油管道内的换热是强制对流换热,热量从锅体外壁直到内衬板的内表面是热传导,内衬板内表面与糊料的换热是以辐射为主的换热过程,由于糊料在搅刀的搅动下运动,糊料本身是介于液固两相之间的糊状料,对流换热和导热都是存在的。下面通过分析6 000 L混捏机的换热,定性分析混捏机的换热能力。

2.1 参数分析

以某厂为例,采集了热油泵320 m3/h,出口压力0.7~0.8 MPa,到混捏机入口时就降为0.4 MPa,出口压力0.3 MPa;热媒油入口温度t1=265 ℃,出口温度t2=130 ℃,V=2 m/s 。6 000 L混捏机物料处理量:物料密度ρ=1.2 t/m3,物料处理量7 200 kg;糊料的比热容1.7 kJ/(kg·℃),λ为导热系数,0.68 kJ/(kg·℃),μ为流体黏度,取43 Pa·s;混捏机导热油加热面积A=18.2 m2;流体湿润的流体周长2.26 m,CP为流体定压比热31.1 J/(kg·℃) ;流体管道当量直径d=4A/P=0.02 m;A为通道的流动截面积;P为流体湿润的流道周长,取2.26 m。

2.2 强制对流适用准数方程

热媒油在锅体管道中的强制对流适用准数方程如下。

Naf=0.023Ref0.8prf0.4

(1)

式中,Naf为定性温度下的弩塞尔准数;Ref为热媒油在锅体管道中流动的雷诺准数;prf为普朗特数。

强制对流换热系数α=Nafλd

(2)

式中,λ为流体导热系数;d为热油管道当量直径。

雷诺数Ref=vdρ

(3)

式中,v为流体速度;d为当量直径;ρ为流体密度。

代入参数后计算得,Ref为1.2×104。

普朗特数Prf=μCP/λ

(4)

式中,μ为流体黏度;CP为流体定压比热;λ为流体导热系数。

代入参数后计算得,Prf为13.4。

将雷诺数和普朗特数、导热系数代入式(1),得

Naf=0.023Ref0.8prf0.4=119

将强制对流适用准数、当量直径、流体导热系数代入式(2)中,计算得到强制对流换热系数α=595 W/(m2·℃)。

2.3 传热系数

混捏机热油管道在锅体外部、热媒油的热量直接传递到锅体板上,锅体板再传到内衬板内表面上。因此内衬板内表面的导热系数:

(5)

式中,S1为锅体外壁厚,0.02 m;S2为衬板厚度,0.016 m;λ1为锅体板导热系数43.18 W/(m2·℃);λ2为衬板导热系数,43.18 W/(m2·℃)。

将上述数值代入式(5),得到混捏锅体外部到衬板内表面热传导系数ad=1 053 W/(m2·℃)。

2.4 辐射换热系数

混捏机衬板内表面与糊料的辐射换热系数:

(6)

式中,C为黑体的辐射系数,C=5.67 W/(m2·K4)。

(7)

式中,ε1为衬板黑度,0.8;ε2为糊料黑度,0.92;F1/F2为表面积比,0.8。

将数据代入式(7)计算得,εn=0.736。

将参数代入式(6)计算得,E=81 W/(m2·℃) 。

混捏实际物体辐射力E=εCb(T/100)4=114 W/(m2·℃)。

2.5 总传热系数

混捏加热阶段总传热系数:

(8)

将数据代入公式计算得,K=87.7 W/(m2·℃)。

2.6 加热时间

混捏机加热时间:

t=Cm(t1-t2)/KA(t3-t4)

(9)

式中,C为糊料的比热;m为混捏机的物料处理量,取7 200 kg;K为综合换热系数;A为换热面积,18.2 m2;t1为糊料需要加热温度,160 ℃;t2为糊料的初始温度,130 ℃;t3为导热油入口温度,265 ℃;t4为导热油出口温度,277 ℃。

将数据代入式(8)计算,得t=23 min。

3 结论

通过以上试验和传热分析,合理地对混捏机的换热进行了设计,应用效果表明,其能满足碳素工艺的生产要求,换热效率高,热损失少,物料加热的时间断,生产周期短,设计合理。