煤直接液化残渣与神东煤共热解特性研究

2021-08-26苌亮

苌 亮

(北京低碳清洁能源研究院,北京 102209)

煤直接液化技术不仅能实现煤炭资源的清洁利用,还提高了我国石油资源的自给率,降低对外依赖度。煤直接液化在生产石脑油、柴油、液化气的同时,原煤中矿物质/灰分、残留催化剂、沥青质、少量重油及未反应的煤等作为液化残渣从减压蒸馏塔底排出[1-3],约占液化原料煤质量20%~30%[4-5]。室温下残渣的形态为固体沥青状或半流动油浆,成分复杂,处理成本高难度大,对环境有较大的危害,但这类残渣又含有大量重质油、沥青质等石油烃类化合物和可燃物质,有较高的再利用价值,如何对残渣进行无害化处理及资源化利用是亟待解决的重大环保问题,也是对煤的分级利用,有利于煤液化行业的节能减排,助推碳中和目标的实施。

国内外学者已经在热解、气化[6]、萃取[7]、燃烧[8]以及制备道路沥青[9]等多领域开展煤加氢液化残渣的应用技术研究,其中液化残渣单独热解或与煤共热解是当前研究方向重点之一[10-12]。LI等[13]的研究发现煤和液化残渣的共热解表现出对煤粉碎的抑制作用以及对焦油产率增加的交互作用。畅志兵等[14]采用 Doyle 分析残渣与煤共热解动力学结果表明,共热解过程可用3个串联的一级反应描述,温度区间分别为 200~310 ℃、310~470 ℃、470~900 ℃,其中310~470 ℃对应共热解反应的活泼分解阶段,反应活化能(40~50 kJ/mol)远大于低、高温反应活化能(10~20 kJ/mol)。黄传峰等[15]发现煤-油共炼残渣与榆林煤共热解过程中,残渣添加比例为0~40%时,煤与共炼残渣之间呈现正协同效应,焦油产率增加,并且随着共炼残渣添加量的增加能够提高半焦在CO2气化过程中的最大失重速率,有利于气化反应的进行,但当添加量高于 20%时,半焦的燃烧性能会变差。此外,液化残渣具有极强的粘结性和结焦性能,质体与煤粒间可形成高抗压强度的网状结构,因而具备制备工业型煤粘结剂的潜力。综上所述,利用残渣与煤之间的协同效应进行共热解是解决残渣利用问题,提高残渣经济性的主要途径之一。

现有液化残渣与煤共热解研究中多采用热重分析仪或微型固定床反应器,处理样品量为毫克级,反应过程样品受热均匀,不存在温度梯度,无法准确体现工业过程物料的传热及反应状况。本文采用500 g级基于热重系统的热解装置,选用神东补连塔矿区的神东煤(SDC)、神华煤直接液化厂煤液化残渣(DCLR)研究了共热解特性及液化残渣配比对半焦粒度的影响。

1 实验部分

1.1 原料

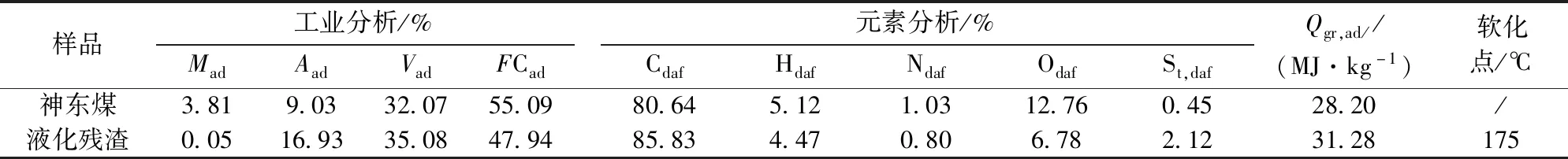

选用神东补连塔矿区的神东煤(SDC),煤液化残渣(DCLR)来自神华煤直接液化厂,样品性质分析结果如表1和表2所示。

表1 原料基本性质分析

表2 原料灰成分分析 %

1.2 实验设备

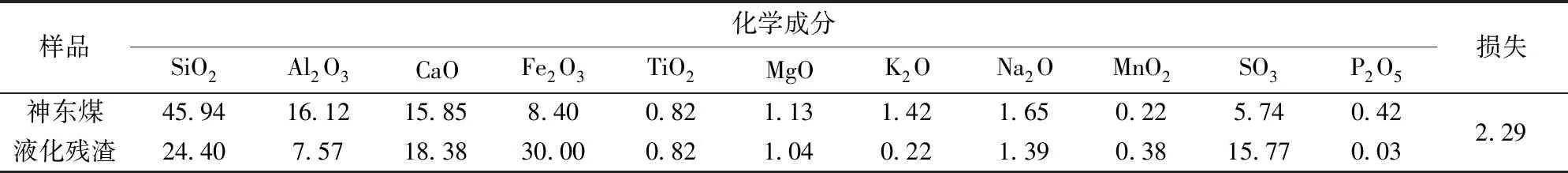

自行设计500 g级NICET500型基于热重系统的热解装置,装置示意如图1所示。

1—氮气瓶;2—流量计;3—电子天平;4—热电偶;5—出气管;6—进气管;7—反应器;8—电加热炉;9—温度控制器;10—冷却罐;11—流量计;12—集气瓶;13—排水口;14—采样口图1 500 g级热解装置示意

1.3 实验步骤

(1)称量试样500 g,填装入反应器,将反应器置入电加热炉中,连接反应气体进气管、出气管,反应器上盖的热电偶套管中放入热电偶;调整反应器位置避免与炉膛接触。

(2)称量反应器连接软管、脱脂棉管和3个冷却罐的总质量;将冷却罐置于冷却内桶的水中;反应器出口通过软管连接冷却罐,冷却罐之间使用软管串联。

(3)设置升温程序、加热速度、停留时间、终温和氮气流量后开始实验。当试样中心温度达到设定热解终温后,保持20~30 min,并在取样口使用取样袋取样保存;实验结束后,取出反应器。

(4)半焦分析:自然冷却,完成热解实验后放置冷却至室温,然后称重并进行PSD实验;分析测试半焦的全水分,计算干基的热解半焦收率。

(5)焦油分析:参照GB/1341—2007《煤的格金低温干馏实验方法》中的方法分析。

1.4 实验条件

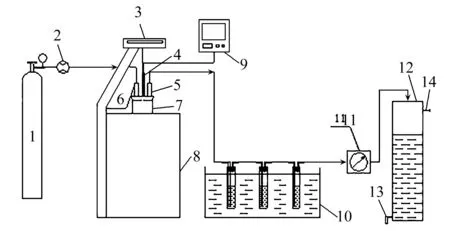

神东煤粒度3~6 mm,液化残渣粒度小于3 mm。热解终温600 ℃,升温速率:5 ℃/min。升温方式:加热炉壁温从室温以5 ℃/min速率升至 230 ℃保持20 min,然后继续5 ℃/min速率升至600 ℃;当煤样中心温度到达600 ℃并保持20 min后实验结束。液化残渣详细配比见表3。

表3 液化残渣配比

2 结果与讨论

2.1 液化残渣与煤的共热解失重特性

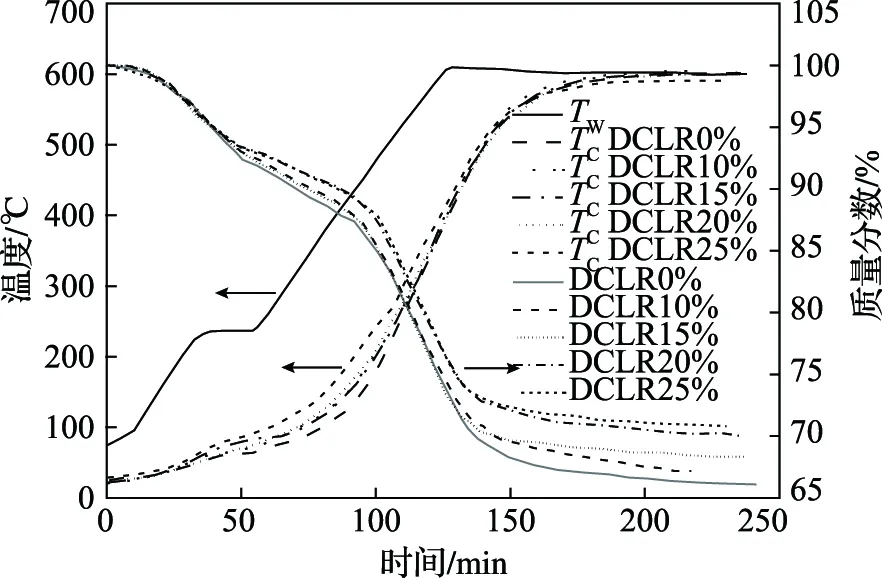

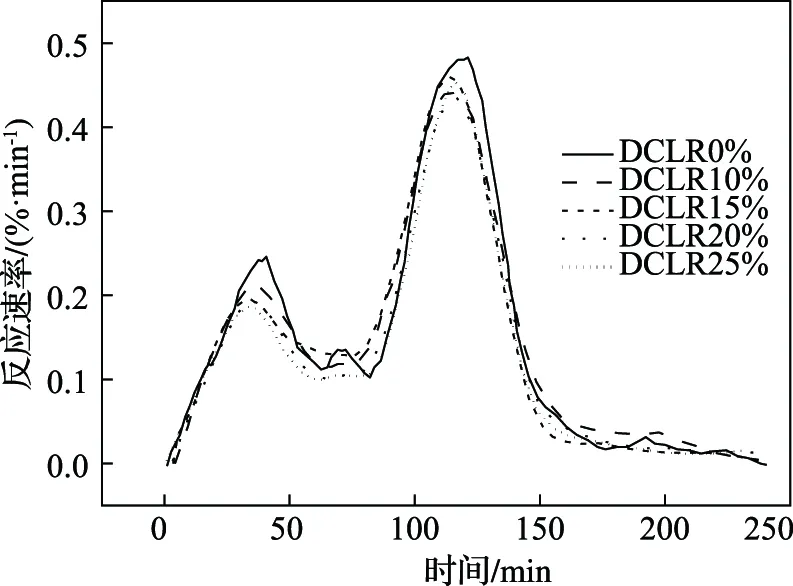

液化残渣与煤共热解升温曲线、失重曲线及其反应速率曲线如图2、图3所示。

图2 样品升温及热解失重随升温时间的变化曲线

图3 样品反应速率曲线

2.1.1 样品升温及热解失重

图2中,TW为反应器侧壁温度,TC为煤样中心温度。由于反应器中煤样量较大,反应器侧壁至煤样中心存在温度梯度,传热过程煤样中心温度滞后于反应器侧壁温。这也反映了大质量煤样热解行为的一个重要特点。从图中可以看出,在反应器侧温度为200~600 ℃区间内,同一时刻,液化残渣配比为0%时,煤样中心温度最低;随着液化残渣比例的增加,煤样中心温度逐渐升高;液化残渣配比为20%时,煤样中心温度最高。在液化残渣配比为0%、10%、15%、20%和25%情况下,煤样中心温度和反应器侧壁温度最大温差分别为295.5 ℃、279.6 ℃、276.1 ℃、263.6 ℃和245.3 ℃。液化残渣的加入在一定程度上提高了煤样的传热性能,其原因是神华液化残渣软化点较低。如表1所示,175 ℃开始,软化,在高温下熔融成为液态,其导热性能优于固态煤,液态液化残渣填充在煤颗粒之间的空隙,增强了导热性能,而且随着液化残渣配比增加,传热性能改善,煤样中心温度逐渐升高。

从图3可以看出,随着液化残渣配比的增加,总失重量减小,热解结束时,液化残渣配比0%、10%、15%、20%、25%煤样总失重量分别为33.67%、32.98%、31.84%、30.16%和29.34%。这主要因为:

(1)液化残渣水分极低且灰分高,煤中掺入液化残渣后会降低整体煤样水含量,从而影响总失重量;此外液化残渣的高灰也直接影响了总失重量;

(2)液化残渣中含有较多的重质油、沥青烯等物质,软化点低,随温度的升高会迅速软化、分解,并堵塞煤、残渣颗粒上挥发分逸出的孔道与孔隙。随残渣掺混比例的增大,残渣对热解过程中的堵塞阻碍作用变得愈加显著;

(3)液化残渣热解过程主要为重油、大分子芳环、沥青烯、前沥青烯中分子链的热裂解和缩聚反应,释放出氢自由基和小分子自由基团[16]。当液化残渣配比低时,热解反应过程以煤热解占主导地位,液化残渣裂解、缩聚形成的小分子自由基团能快速将煤热解形成的大分子自由基稳定,提高焦油的收率,减少焦油二次裂解,裂解气产率降低;当液化残渣配比高时,热解产生的焦油无法被快速带出热解区域,使得更多焦油发生缩合反应,形成较大的分子——半焦,半焦产率增加。

综上所述,随着液化残渣配比量增加,总失重量呈现减小的趋势。

2.1.2 样品反应速率

从图3中,反应速率曲线可明显看出热解过程的两个阶段。第一阶段(136~250 ℃)为干燥脱气阶段。在这一阶段,煤的外部特征基本没有发生变化,为煤样水分及吸附分的释放即脱水脱气过程,主要产物为水蒸气及微量吸附的CO2;从峰面积看出,掺入液化残渣的煤样脱水量低于未掺入液化残渣的神东煤。第二阶段(350~600 ℃)为热解反应阶段。以解聚和分解反应为主,并发生一系列的化学变化,煤反应生成半焦,主要析出产物为焦油和煤气。在此阶段,掺入液化残渣的煤样峰面积小于未掺入液化残渣的神东煤。此外,随液化残渣的掺入,热解温度向低温区移动,表明液化残渣能够提高煤中挥发分的热解逸出速度,有利于降低热解反应所需温度。

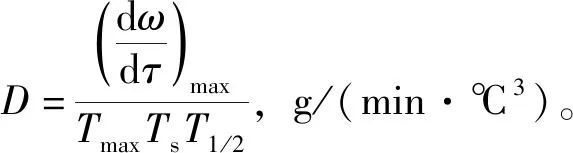

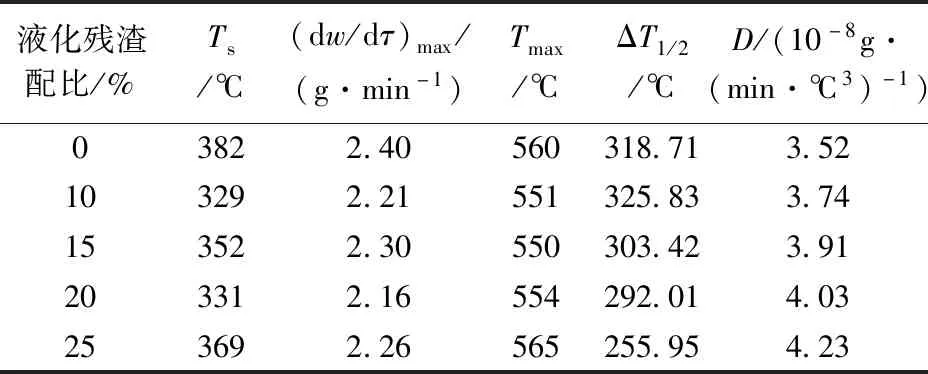

为考察热解特性参数[17],选取的热解主要特征参数有:

(1)挥发分初析温度Ts(℃):指试样开始失重时所对应的温度,是衡量煤质挥发分析出难易的一个重要因素;

(2)挥发分最大释放速度峰值(dw/dτ)max,g/min;

(3)(dw/dτ)max对应的温度为Tmax,℃;

(4)(dw/dτ)/(dw/dτ)max=1/2对应的温度区间ΔT1/2,即半峰宽,℃,表示煤热解产物释放的集中程度;

根据上述定义,D综合反映了挥发释放的强烈程度,D越大,煤的热解特性好。

由于反应器中煤样量较大,煤样中心温度传热滞后明显,煤样温度从壁温至煤样中心温度是递减的,因此反应器内的煤样同一时刻可能处于不同的失重阶段,当靠近反应器侧壁的煤样开始热解时可能煤样中心部分还处于脱水脱气阶段,这也反映了大质量煤样热解行为的一个重要特点。为便于直观比较,此处选取反应器侧壁为特征温度代表全部煤样表现出的热解特性并计算热解的各特征参数,如表4所示。

由表4看出,随着液化残渣配比的升高,半峰宽ΔT1/2越小,煤热解产物释放的越集中;总的来看随着液化残渣配比的升高,热解特性指数D有所增大,热解特性趋好。

表4 煤样热解特性参数

2.2 液化残渣配比对产品产率的影响

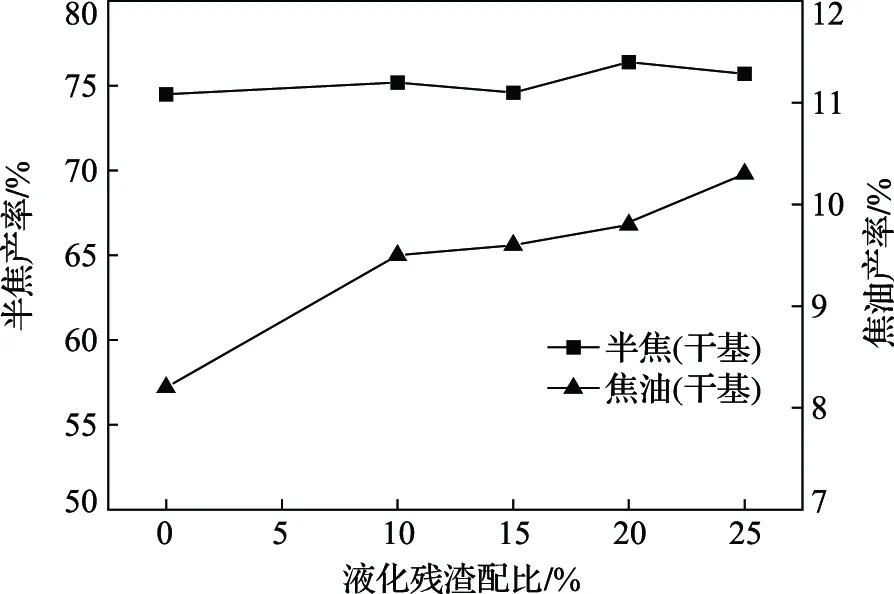

不同液化残渣配比的共热解半焦及焦油产率如图4所示。

图4 不同液化残渣配比的热解产品产率

图4所示不同液化残渣配比的半焦产率在74.61%~76.43%之间,变化不明显。随着液化残渣配比提高,焦油收率呈现逐渐提高的趋势。未掺入液化残渣的神东煤焦油收率为8.22%,液化残渣配比10%时焦油收率为9.51%;液化残渣配比25%时,焦油收率达到10.34%。液化残渣与神东煤共热解对焦油收率有一定协同作用。液化残渣裂解、缩聚形成的小分子自由基将热解过程中形成的焦油碎片稳定,形成液体焦油组分,同时减少焦油二次裂解,从而提高焦油的收率。

2.3 液化残渣配比对半焦形态的影响

不同配比液化残渣共热解得到的半焦形态如图5所示。

图5 不同液化残渣配比共热解半焦形态

如图5所示,随着液化残渣掺比的增加,半焦的结块较为明显,大块半焦数目增加,半焦粒粘结在一起的数量也越多,整个半焦的粒度增大的趋势越明显。

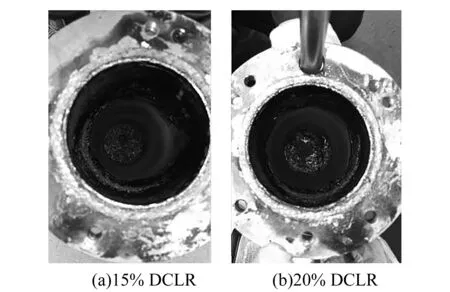

当液化残渣配比为10%时,半焦冷却至室温后,卸料时仅需轻敲反应器桶壁半焦就可以容易地全部倒出;当配比为15%及以上时,由于热解产物粘结在反应器桶壁,卸料时必须使用外力将半焦部分破坏才能倒出,液化残渣配比越高越难卸料,且反应器桶内壁表面仍有部分半焦附着,见图6。

图6 半焦在反应器内的形态

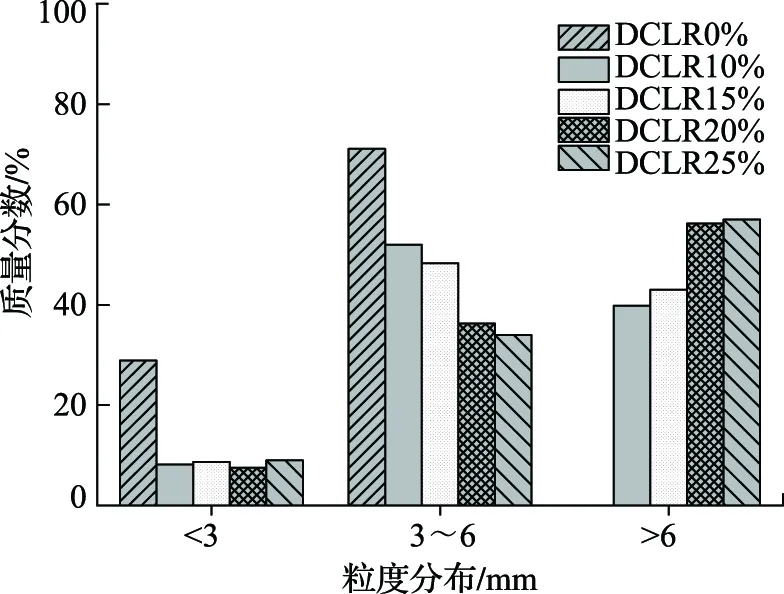

2.4 液化残渣配比对半焦粒度的影响

对热解温度600 ℃下液化残渣配比分别为10%,15%,20%和25%的热解半焦进行粒度分析,见图7。

图7 热解半焦粒度分布

如图7所示,液化残渣配比(DCLR)10%~25%范围内,热解半焦中粒度小于3 mm的比例变化不明显,但是明显低于未掺入液化残渣的神东煤半焦;当液化残渣比例由10%增加至25%时,半焦粘结加剧,3~6 mm的粒度由51.99%降至34.03%,大于6 mm粒度占比由39.82%增加到57.06%;当液化残渣配比达到20%时有一半以上的半焦粒度增加。

液化残渣在热解过程中分解产生大量黏性物质,浸润并且粘结煤中的固化物质,随着液化残渣添加量的增加,黏性物质持续增多,能够充分粘结固体颗粒。热解过程中,大量小颗粒被液化残渣粘结,导致粒度逐渐增大。如图2所示,随着液化残渣的增加,总失重量减少表明热解过程中结焦作用加剧也体现了相对分子质量的增加使得分子间作用力增加,粒度逐渐增大。工业过程中需要高度重视半焦的粘结导致堵塞的风险。

3 结论与建议

(1)500 g液化残渣与煤共热解反应系统较好地反映了热解工业装置的传热状况。在反应器侧壁温度为200~600 ℃区间内,同一时刻,液化残渣配比为0%时,煤样中心温度最低;随着液化残渣配比增加,煤样中心温度逐渐升高,液化残渣配比为20%时,煤样中心温度最高。在液化残渣配比分别为0、10%、15%、20%和25%情况下,煤样中心温度和炉壁温度最大温差分别为295.5 ℃、279.6 ℃、276.1 ℃、263.6 ℃和245.3 ℃。液化残渣的加入在一定程度上提高了料层的传热性能。

(2)液化残渣比例由0%增加至25%时,热解总失重量逐渐减小;半焦产率在74.61%~76.43%之间,变化不明显;焦油收率呈现逐渐提高的趋势;随着液化残渣配比提高,半峰宽ΔT1/2越小,煤热解产物释放的越集中,热解特性指数D增大,热解特性趋好。

(3)液化残渣配比10%~25%范围内,热解半焦粒度小于3 mm的比例变化不明显,但是明显低于未掺入液化残渣的神东煤半焦;当液化残渣比例由10%增加至25%时,半焦粘结加剧,3~6 mm粒级占比由51.99%降至34.03%,大于6 mm粒级占比由39.82%增加到57.06%;当液化残渣配比达到20%时,有一半以上的半焦粒度增大。由于液化残渣的高黏结性,工业过程中需要高度重视半焦的粘结导致堵塞的风险。