无氰镀银新工艺在新东北电气集团的应用

2021-08-25李明键杨晓冬李忍利白佳鑫刘思宇

韩 力,李明键,杨晓冬,李忍利,魏 新,白佳鑫,刘思宇,李 威

(1.新东北电气集团高压开关有限公司,辽宁沈阳110027;2.西安西电开关电气有限公司,陕西西安710000)

电镀银层以其独特的银白色光泽,良好的导电性、延展性和钎焊性等而广泛应用于电子工程领域和高压电气领域。传统电镀银使用剧毒的氰化物,氰化物电镀银自开发应用以来,其镀液的基本组成变化不大,只是在研究过程中为了提升性能而使用了不同类型的添加剂。由于氰化物为剧毒物质,会危害人类的健康,从安全、环境保护、废液处理等方面思考,开发出一种稳定、可靠的无氰电镀银工艺来代替氰化镀银,是当务之急。

虽然无氰电镀银的技术研究已走过了几十年的历史,但尚未实现工业化。综合分析对比,现有的各种无氰电镀银工艺,存在如下问题:1、无氰镀银工艺所得镀层结晶不细密、外观不平整、镀银层结合力较差,与氰化物镀银层存在一定的差距。2、无氰镀银溶液体系成分复杂,配位剂与Ag+形成的络合离子不稳定,镀液长期使用极易出现沉淀,且镀液中混入杂质金属离子极易造成镀液报废的问题[1]。3、铝铸件镀银前的关键工序沉锌工艺仍然使用氰化物。4、目前已有实际应用的无氰镀银工艺,生产规模较小,操作维护比较复杂,很难实现大规模的推广应用。

2015年后,新东北电气集团在中国表面工程协会科技委指导下,在专家们的共同努力下,无氰镀银工艺有所突破,研制了一种适合于铸铝件的无氰沉锌工艺,采用双配位剂体系无氰镀银工艺,获得性能优异、稳定的镀银液,适合于铜材质、铝材质镀银。

1 实验部分

1.1 工艺流程(铝件无氰镀银)

脱脂—水洗—绝缘防护—弱腐蚀—水洗—出光—水洗—一次无氰浸锌—水洗—脱锌—水洗—二次无氰浸锌—水洗—化学镀镍—水洗—无氰预镀铜—水洗—无氰预镀银—水洗—无氰镀银—水洗—调整—水洗—封闭—热水洗—压缩空气吹干。

1.2 镀银液成分及工艺条件

无氰镀银溶液成分:30~45 g/L硝酸银,450~550 mL/L AD-101双配位络合剂。操作条件:pH值9~10,温度30~40℃,电流密度0.3~0.8 A/dm2,阴阳极面积比1∶2。

1.3 测试与表征方法

1.3.1 镀液稳定性的测定

采用铜试片置换试验考察配合离子的稳定性。

1.3.2 银镀层性能表征

通过扫描电子显微镜(SEM)观察镀层与铝基体结合部横截面的微观形貌;通过热震实验和磨削实验考察镀层结合强度,热震实验条件为触指座(铸铝)采用不同工艺镀银后,在120℃下恒温60 min,在室温下自然冷却,观察起泡情况,热震试验合格的触指座进行磨削,实验用钢丝轮磨削电镀层的边缘,即镀银面与非镀银面交接位置,磨削方向从基本金属至覆盖层,观察镀层是否从基体上剥离;通过显微维氏硬度计测试无氰镀银层截面的维氏硬度;通过产品断路器灭弧室动、静触头(银层厚度30~40 μm)分合操作3000次观察镀银层磨损程度;并每隔一定操作次数测量一次相应部位的接触电阻,检测回路电阻值是否符合技术要求。

2 结果与讨论

2.1 无氰镀银体系的选择及镀液稳定性的测定

2017年后,国内一些公司推出双配位剂体系无氰镀银产品,其镀层外观质量有了明显提高,镀层基本达到半光亮,电流密度上限明显提高。新东北电气集团目前采用就是双配位剂体系无氰镀银产品。

在简单盐镀银溶液中极易发生铜试片与银离子的置换,由于银的置换层较为疏松、易脱落,最终无法获得性能较高的镀银层[2]。因而在电镀过程中加入配位剂与Ag+形成配合物,保证镀液中的Ag+不与其他金属发生置换反应。在本体系中为了验证银离子与AD-101双配位剂形成的配合物的稳定性,进行了铜试片的置换实验。将经过电镀前处理的铜试片放入溶液中,在充分搅拌的条件下观察试片表面的变化,当铜试片表面出现白色附着物则证明镀液已经不能耐受铜置换实验,通过置换实验可以定性考察镀液中配合离子的稳定性,并初步观察置换反应发生的程度和速度。AD-101复配无氰电镀银体系的镀液耐受铜置换反应15 min后无变化,而国内常规无氰镀银产品在4~8 min时间内出现了置换银,氰化镀银溶液几乎在瞬间就会出现置换银。结果表明,复配体系中Ag+与双配位剂所得配合物的结合强度好,这样就可以在电镀过程中有较大的阴极极化,不通电的情况下在基体表面也不会出现置换银层,保证了镀层与基体有较高的结合力。

2.2 镀银层结合强度

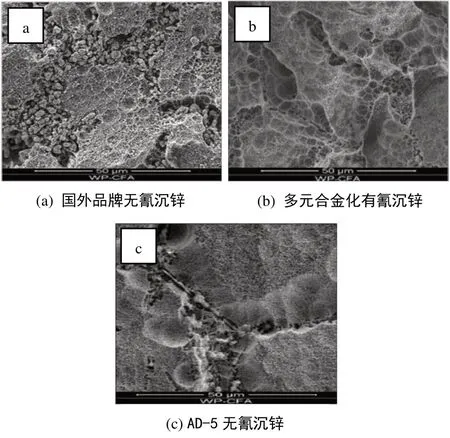

前处理工艺显著影响镀层结合强度。采用HL-1铝表调剂替代原有的手工打磨,并重点考察了无氰沉锌工艺对镀层结合强度的影响。分别采用无氰浸锌(国外品牌)、有氰多元合金化浸锌、AD-5无氰沉锌工艺后浸锌层形貌见图1。沉锌后经过预镀铜、镀银得到镀层的结合强度见表1。

图1 不同沉锌工艺得到的样品形貌Fig.1 Morphology of samples prepared by different zinc precipitation processes

表1 银镀层结合强度试验结果Table 1 Test results of adhesion strength of silver coating

高硅铝铸件表面的硅元素在酸、碱浸蚀时未被除去,将使基体与镀层之间的结合力下降;铸造本身也存在着一些缺陷,虽然表面状态较好,可是其内层结构疏松、晶粒粗大,存在气孔、夹杂物和砂眼等,在电镀过程中,铸铝件的气孔、夹杂物和砂眼常会滞留溶液和氢气,从而影响镀层与基体的结合力[3]。这对电镀过程的浸锌要求非常高,一般的无氰浸锌溶液难以满足要求。故在高硅铝合金上仍以有氰浸锌为主。国家产业结构调整指导目录中第3类淘汰类中的第15项“其他”明确列出含氰浸锌工艺属于淘汰工艺。

比较图1(a)、(b)、(c)可以看出,图1(c)的AD-5无氰浸锌层覆盖程度完整、致密,已接近图1(b)的多元合金有氰沉锌层。研制出AD-5无氰沉锌工艺,可取代现在使用的有氰多元合金化浸锌工艺。

从磨削试验结果看:铸铝件采用AD-5无氰沉锌工艺,其附着力接近多元合金化有氰浸锌工艺。

2.3 镀银层显微硬度

添加光亮剂的无氰镀银层硬度约115 HV0.1,不添加光亮剂的无氰镀银层硬度约108 HV0.1,均符合技术要求HV 90~120的范围。

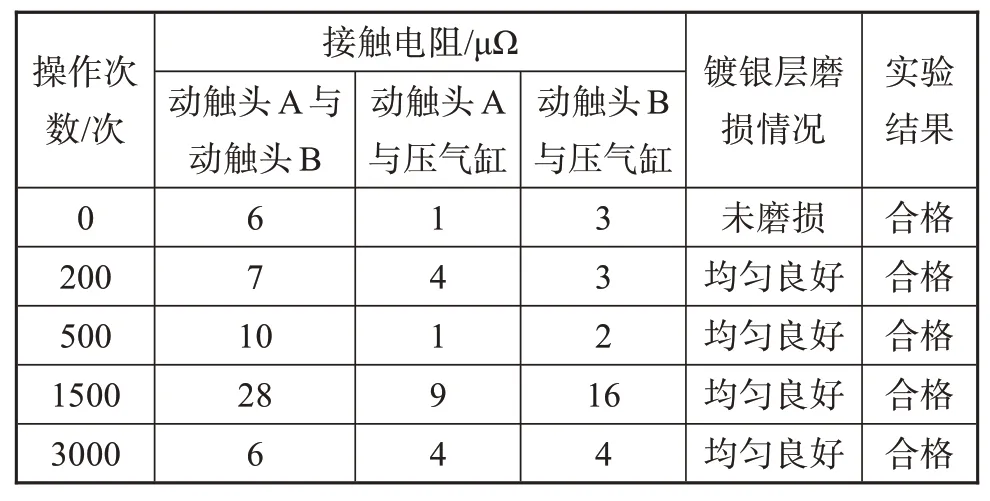

2.4 镀银层电气性能

采用无氰镀银加工的动、静触头,经3000次分合操作寿命实验,检测接触电阻与镀银层磨损情况,见表2和图2。试验后镀银层未磨损,镀层附着力良好,回路电阻合格,满足高压电气产品性能要求。

表2 无氰镀银层分合操作寿命Table 2 Cyanide-free silver plating on-off operation life

图2 经不同分合操作次数后无氰镀银层外观Fig.2 The appearance of cyanide-free silver plating layer after different operation times

3 无氰镀银新工艺应用中需注意的问题

3.1 无氰镀银溶液的维护问题

在正常生产时,每天工作前需补加无氰沉锌原液,补加体积为整个沉锌槽溶液体积的2%。当铝件表面在沉锌过程中析出大量气体时,无氰沉锌工作液将全部更换。在正常生产情况下(每天工作12~15 h)无氰沉锌工作液平均每月更换一次。

无氰镀银溶液每周进行两次镀液成分化验,并按分析结果补充硝酸银。无氰镀银工作液银浓度为20~40 g/L;镀液pH值应控制在9.0~10.0,可用氢氧化钾(40%)或硝酸(50%)调整;镀后调整溶液常温使用,电镀银层经清洗后在该剂中浸泡10~20 s,当调整能力降低时,应补硫酸或更新槽液;络合剂在日常生产中自动补加,建议补加量为4~5 mL/AH。

3.2 沉积速率

电镀过程中电沉积速度会影响实际电镀生产过程的生产效率和成本,无氰镀银与氰化镀银在实际生产中的参数对比见表3。氰化镀银电流密度范围为0.8~1 A/dm2,沉积速率为15 μm/h;无氰镀银体系的电流密度范围为0.4~0.6 A/dm2,沉积速率为10 μm/h,较氰化物稍低。

表3 无氰镀银与氰化镀银体系的沉积速率Table 3 Deposition rates of cyanide-free silver plating and cyanide silver plating systems

3.3 废水处理情况

2018年10月,新东北电气集团表面分厂铜件无氰镀银生产线改造;2019年11月,新东北电气集团铜件无氰生产线再次改造,该线改造后既能完成铜件无氰镀银也能完成铝件无氰镀银,铝件无氰镀银工艺开始试生产;2020年8月,新东北电气集团原铝件氰化镀银生产线改造为铝件无氰生产线正式投产。

在无氰镀银工艺改造前,镀银生产线每天用水量为90.5 t,工艺更改完成后每天用水量为101.4 t,同比增长12%。无氰镀银工艺改造完成后,废水中污染物减少了氰化物,其它污染物浓度变化不大。原生产线含氰废水排放管尚未进行更改,含络合剂的无氰镀银废水仍然排入原含氰废水池。采用少量次氯酸钠对无氰镀银废水进行预处理后,排入酸碱综合废水池。生产线取消了有氰浸锌废液的排放(无氰浸锌废液污染物浓度低、不需要破氰处理,可作为普通酸碱废液处理),新增化学镍废液的处理难度低于原有氰浸锌废液。现在化学镍废液处理方案已经成型,不会对污水处理系统造成较大影响。经过数据对比,无氰镀银工艺改造后次氯酸钠药剂消耗由0.88 kg/t降为0.43 kg/t(次氯酸钠主要是破除镍的络合剂),同比下降51%,其他药剂消耗基本持平。

综上,用无氰镀银、无氰浸锌的方案替代有氰电镀,充分利用现有环保设施是可行的,不会对外环境造成影响。

3.4 工艺运行成本

综合考虑电耗、蒸汽、人员工资、固定资产分摊、金属阳极耗用、水、化学材料及污水处理费用,氰化镀银成本合计约18.67元/(dm2·10 μm),而新采用的无氰镀银体系成本合计约18.53元/(dm2·10 μm)。

4 结论

采用AD-101双络合体系的新型无氰镀银工艺,工艺范围宽、镀液分散能力好、深度能力强、电流效率高,其各项性能达到氰化镀银指标,已应用于铜及其合金、高硅铸铝、锻铝等高压开关产品零部件的生产;研究开发了AD-5无氰浸锌剂解决了铸铝、锻铝件镀银层结合力差的问题。该工艺的实际应用,避免了氰化物的危害,降低了生产成本,属于绿色生产工艺,符合国家产业政策,极具推广价值。