某高含泥金矿选矿试验研究

2021-08-23梁献振高迟明翟少伟

梁献振 克 旋 刘 翔 高迟明 翟少伟

(1.洛阳栾川钼业集团股份有限公司;2.河南中矿能源有限公司嵩县柿树底金矿;3.河南省地质矿产勘查开发局第一地质矿产调查院)

在正常生产中,某矿石性质比较稳定,选矿流程比较平稳。由于该矿开采时间较长,矿石储量越来越少,为尽可能提高采矿量,从多处进行采矿,采矿点比较分散且各点矿石性质不尽相同。该矿在选矿生产中出现了矿石酸碱性变化较大,矿石泥质含量较大等问题,严重影响选矿流程和指标的稳定。为此,进行了优化试验研究,以期提高并稳定选矿指标。

1 矿石性质

1.1 矿石矿物组成及含量

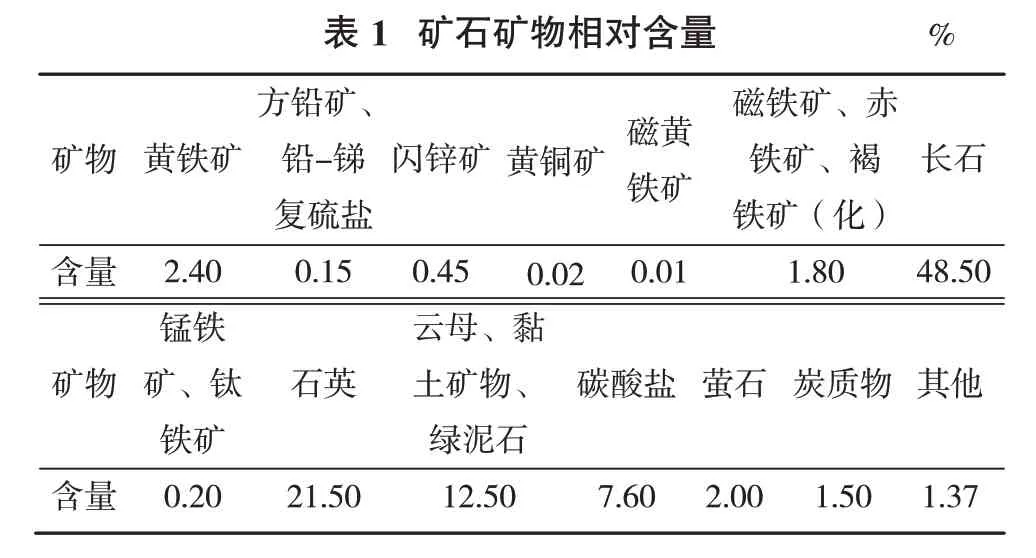

该矿石中相对含量较高的金属硫化物为黄铁矿,其他相对含量较少的金属硫化物有闪锌矿、方铅矿、铅-锑复硫盐、磁黄铁矿、黄铜矿等;金属氧化物主要为磁铁矿,其次为赤铁矿、褐铁矿(化)、锰铁矿、钛铁矿等;非金属矿物主要为长石、石英,其他为云母、黏土矿物、绿泥石、碳酸盐、萤石、炭质物及少量其他矿物。贵金属矿物主要为自然金、银金矿、金银矿、自然银等。矿石矿物相对含量见表1。

?

1.2 黄铁矿浸染粒度

该矿石中的主要金属矿物为黄铁矿,且为金、银矿物的重要载体矿物,矿石中黄铁矿浸染粒度较细,绝大多数在-0.037 mm粒级,其分布率达61.50%,统计结果见表2。

1.3 金矿物粒度统计

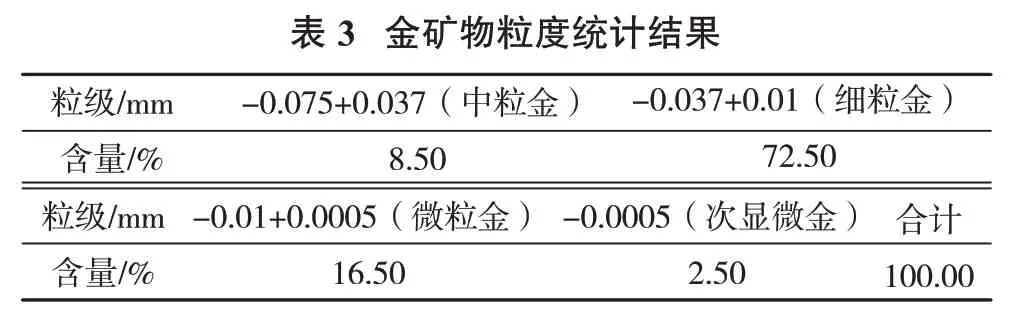

该矿石的金、银矿物主要以细微粒为主,中粒较少,次显微状金、银亦有一定分布,统计结果见表3。

?

?

1.4 原矿磨矿粒度筛分分析

为考查综合样品磨矿后金的分布情况,进行磨矿筛分分析,分析结果见表4。

由表4可知,综合样品中-0.075 mm粒级占69.80%,原矿金含量在-0.075 mm粒级有所富集,含量达91.49%。

1.5 选矿破磨流程

矿石经固定格筛进入原矿仓的矿石通过电振给料机给入颚式破碎机,粗碎产品通过1#胶带输送机给入圆振动筛,筛上粗粒产品通过2#胶带输送机返回给入细碎圆锥破碎机,细碎产品经1#胶带输送机给到圆振动筛进行筛分,从而形成两段一闭路。筛下细粒级合格产品进入粉矿仓。粉矿仓内的物料经电磁振动给料机给入3#胶带输送机,由3#胶带输送机给入球磨机,球磨机排矿给入高堰式单螺旋分级机,螺旋分级机返砂返回球磨机,螺旋分级机溢流进入水力旋流器再次分级,旋流器溢流进入搅拌槽后进入浮选作业,旋流器沉砂返回球磨机再磨,从而构成一段两闭路。破磨流程见图1。

?

2 选矿指标影响因素

2.1 磨矿细度对选矿指标的影响

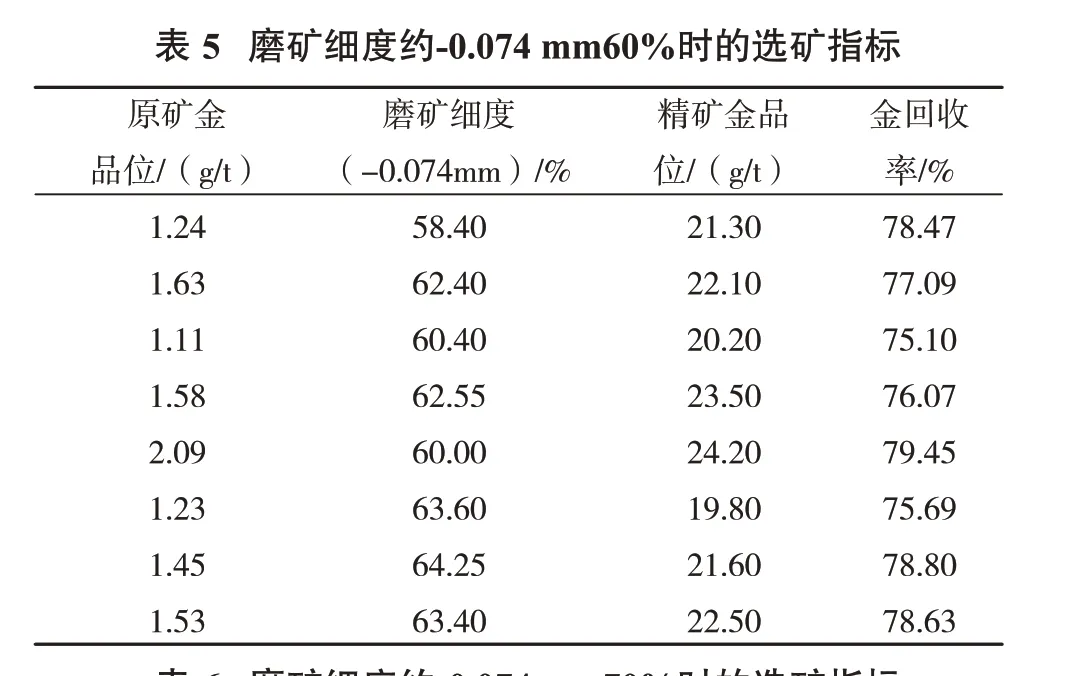

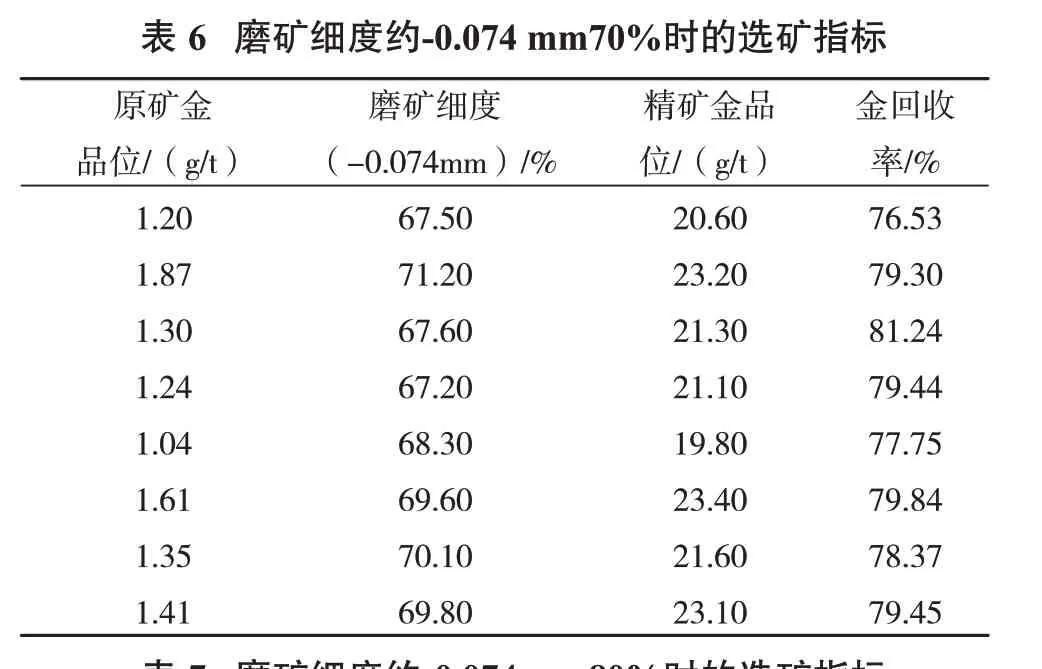

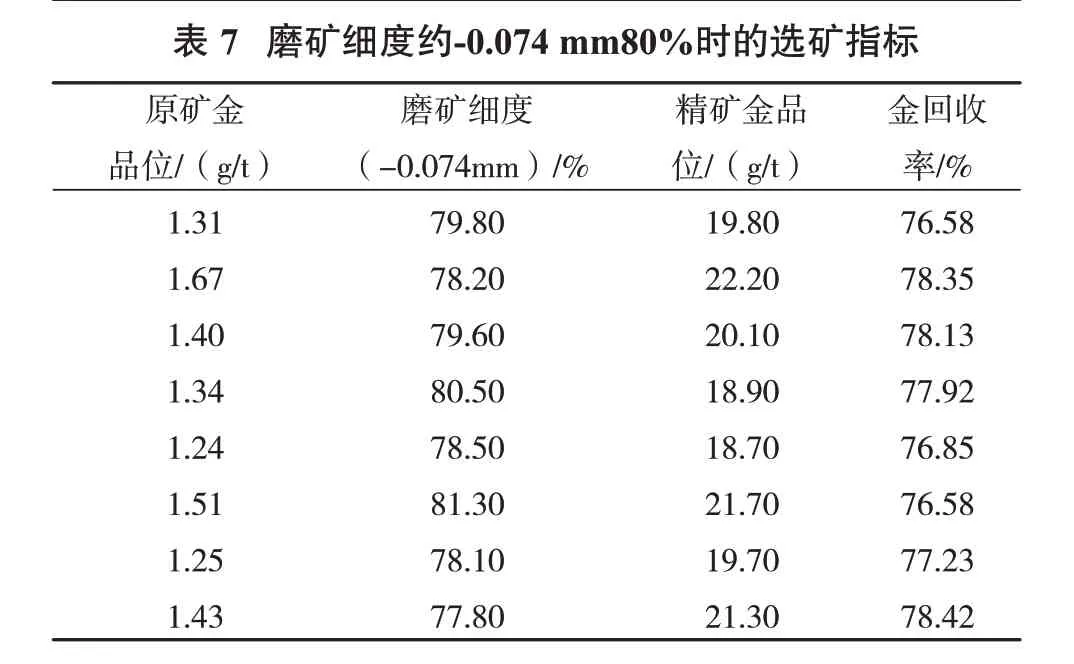

磨矿细度是浮选回收金的主要影响因素,适宜的磨矿细度和矿物单体解离度是获得理想工艺指标的关键【1】。由于该矿石中的金主要赋存在微细粒黄铁矿中,而且泥质矿物含量较大,这就对磨矿细度有着严格的控制要求,磨矿细度偏低导致矿物不能得到充分解离,磨矿细度过高会导致矿石过磨。在实际生产中通过对磨矿细度进行调整,探索磨矿细度对选矿指标的影响。不同磨矿细度下的选矿生产指标见表5~表7。

?

?

?

由表5~表7可知,随着磨矿细度地提高,选矿指标整体明显提升;但当磨矿细度上升到一定程度,选矿指标有所下降。分析原因为矿石含泥量较大,磨矿细度不断提高出现了矿石过磨现象,矿物细泥对浮选产生了干扰;一方面不同矿物彼此黏结,凝聚成团,破坏整个浮选过程的选择性,使精矿质量降低;另一方面微细矿泥大量吸附于有用矿物表面,形成矿泥薄膜,阻止药剂与矿粒表面接触,降低矿物的可浮性,影响回收率。此外,大量矿泥不仅消耗大量药剂,增加操作难度,而且还会恶化浮选环境【2】。综合考虑,磨矿细度控制在-0.074 mm70%左右为宜。

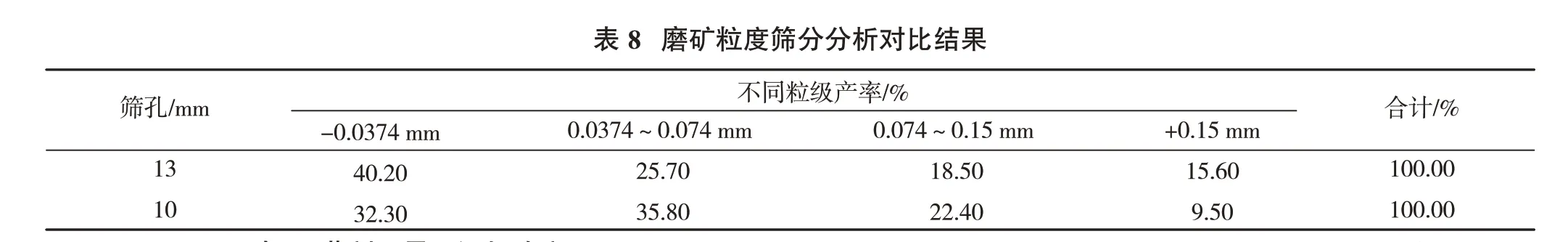

另外,由于含泥质量大的矿石入磨矿石粒度极不均匀,颗粒矿与碎矿共存,为避免碎矿过磨,应尽量降低入磨的颗粒矿粒度,缩短矿石在磨机中的研磨时间,避免过磨。将振动筛筛网孔径由13 mm降到10 mm,其磨矿粒度筛分分析对比结果见表8。

由表8可知,当筛孔孔径降低到10 mm时,-0.0374 mm粒级占比明显降低,减少了矿石过磨。

2.2 药剂对选矿指标的影响

该金矿的浮选捕收剂为丁基钠黄药、丁铵黑药,起泡剂为2#油,丁基钠黄药用量约128 g/t,丁铵黑药用量约53 g/t,在该药剂用量下,选矿回收率为79%~80%。药剂用量及添加浓度见表9。

?

?

由于矿石泥质含量大影响选矿指标,为进一步提高选矿回收率,选用捕收剂MC,配药浓度为10%,选矿指标得到明显提高。使用MC药剂后的选矿指标见表10。

注:各指标为6个自然月生产数据加权平均值。

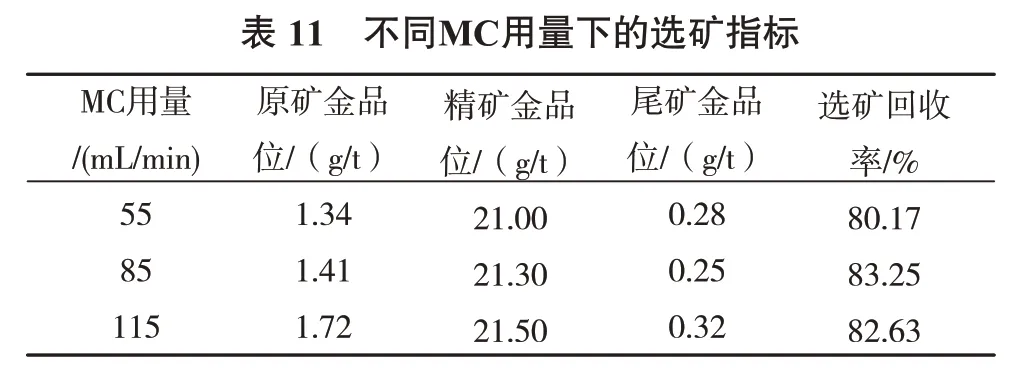

通过探索试验研究,当总药量约85 mL/min时,即MC用量约29 g/t,丁铵黑药用量约12 g/t,整体选矿流程比较平稳,选矿回收率能够稳定在83%以上。不同MC用量下选矿指标见表11。

注:各指标为连续5 d生产数据的加权平均值。

由表11可知,MC药剂使用量较丁基钠黄药、丁铵黑药使用量少很多,且MC兼具起泡作用,2#油用量由14 mL/min降到10 mL/min,使用MC后选矿指标明显提高,且药剂成本明显降低。

2.3 浮选泡沫黏度对选矿指标的影响

矿物在一定的浮选条件下,适宜的矿浆pH值可为浮选药剂和矿石的相互作用创造良好的浮选条件,并兼顾消除其他影响【3】。特别是泥质含量较大的矿石,浮选泡沫要有合适的黏度才能达到理想的分选效果,所以要严格控制矿浆的pH值。在实际生产中,由于矿石的酸碱性变化大,导致浮选泡沫和浮选流程极不稳定。

(1)当出现冒槽严重时,考虑浮选pH值偏碱性大,当碱性大时泡沫会出现过黏现象,导致分选效果差,影响浮选指标。利用硫酸铜的酸性对浮选pH值进行调整,可有效提高浮选流程的稳定性,降低泡沫黏性,提高分选效果。另外,硫酸铜还可作为活化剂对矿石进行活化。

(2)当出现泡沫层薄、刮量小的现象时,考虑浮选pH值偏酸性,当酸性大时,泡沫没有黏性,泡沫量少,影响浮选指标。通过加入碳酸钠作为pH值调整剂,保证泡沫刮量和泡沫黏性,保证分选效果。

浮选泡沫的黏度对浮选分选效果影响很大,泡沫过黏导致分选效果差,特别是粗选泡沫过黏,会导致有用矿物不能及时有效的分离出来,导致有用矿物滞后到扫选,以致流失;而且泡沫过黏会影响精矿泵正常输送,影响浓密池精粉正常沉淀。针对该矿石性质,各槽泡沫层厚度不宜太厚,泡沫层太厚会导致泡沫过黏,通过调控药剂用量和pH值对泡沫黏度和泡沫层厚度【4-5】进行调节。一般对于含泥质大的矿石浮选,pH值控制在7左右。同时建议此类矿石的入选浓度不宜太高,避免细泥团聚影响分选效果。该矿石的入选浓度控制在25%左右为宜。

3 结论

针对泥质含量大的矿石,应尽可能减少泥质对选矿指标的影响,可通过预先脱泥、添加浮选分散剂等措施稳定指标。某高含泥金矿在实际生产中通过对磨矿细度、浮选药剂、矿浆pH值、泡沫黏度等因素进行调节控制,使选矿各项指标得到了有效改善,有效提高了选矿回收率,经济效益显著。