硅灰-粉煤灰-废石粉对透水混凝土性能的影响

2021-08-20刘中原a刘荣进周胜波鲍伟平a

陈 平, 刘中原a, 刘荣进, 周胜波, 鲍伟平a

(1.桂林理工大学 a.材料科学与工程学院; b.广西工业废渣建材资源利用工程技术研究中心,广西 桂林 541004; 2.广西交通科学研究院有限公司, 南宁 530007)

0 引 言

混凝土具有原料易得、 经济性好、 易施工等特点, 作为基础建设材料广泛应用于交通、 建筑、 市政、 桥梁等基础设施建设。传统混凝土大量作为城市路面结构材料, 结构密实, 但其无连通孔, 自然降水无法有效渗入地下, 严重影响了雨水的有效利用[1-2], 导致使用混凝土路面的城市中心温度普遍高于周围自然环境, 是形成“热岛效应”的重要因素之一[2-3]。

透水混凝土是一种具有蜂窝状结构,具有透气、 透水特性的特种混凝土, 目前已广泛应用于道路工程。透水混凝土具有较高孔隙率, 这赋予其良好的渗透性能。借助连通孔隙形成的渗透通道, 雨水可以从地表就近渗透进入地下土壤, 而且地面热空气和地下土壤可以进行充分的热交换, 从而降低地面温度, 有效缓解“热岛效应”[4]。透水混凝土由粗骨料和水泥等材料组成, 而水泥价格相对较高, 因此, 为调节透水混凝土的工作性, 通常采用一些性质相近的掺合料代替水泥。目前, 硅灰、 粉煤灰、废渣等作掺合料在水泥混凝土中研究广泛[5-6], 在透水混凝土中的应用已十分成熟, 并取得了一系列成果。

近年来, 国内外研究者对透水混凝土展开了大量的研究: 程娟等[7]以水胶比0.23、 设计孔隙率20%, 用粉煤灰和矿渣等量替代水泥制备混凝土, 研究表明双掺粉煤灰和矿渣, 不仅能够降低成本, 而且可以提高透水混凝土的抗压强度; 张艳娟等[8]对透水混凝土进行了较系统的研究, 发现利用15%粉煤灰和5%硅灰等量替代水泥制备出性能良好的透水砖, 设计的透水砖透水系数达到1.18~160 mm/s, 抗压强度超过了30 MPa; 村岸祐輔等[9]从环保角度出发用粉煤灰代替水泥配制透水混凝土, 认为只要养护得当, 粉煤灰将会使结构更加密实, 并有助于后期强度的发展; Zerdi等[10]统一用10%的粉煤灰代替不同配合比下的水泥配置透水混凝土, 发现其强度高于相同配合比未掺粉煤灰的透水混凝土; Ramadhansyah等[11]与Yusak等[12]认为传统的透水混凝土路面不具有良好的强度, 而掺入纳米材料二氧化硅将有助于改善透水混凝土路面的物理和化学性能; Mohd Ibrahim等[13]通过实验发现, 在水泥浆与砂浆中掺入适当比例的纳米二氧化硅不但可以改善两者的力学性能, 而且可以改善骨料与水泥浆体间的界面性能; 付放华等[14]发现掺入硅灰对透水混凝土强度起到很好的增强作用, 但硅灰掺量并非越大越好。

随着石材产量的增大, 产生的废石粉逐年增加, 大量废石粉无法得到充分利用。由于废石粉颗粒较细, 会对生态环境造成严重破坏, 从根本上解决废石粉污染是目前废石粉处理的重要问题。混凝土中利用固体废弃物能够有效节约资源, 保护环境, 创建环境友好型社会。废石粉作掺合料在透水混凝土中应用研究相对较少。本文利用桂林当地的废石粉, 开发力学性能、 透水性能和工作性能良好的透水混凝土, 探讨了在透水混凝土体系中, 采用硅灰-粉煤灰-废石粉三元复合体系对透水混凝土浆体流动度、 抗压强度、 透水系数的影响, 以期有效改善废石粉对空气环境的污染, 为废石粉资源化利用提供了新的思路, 为工程实践提供参考。

1 试验原材料与方法

1.1 原材料

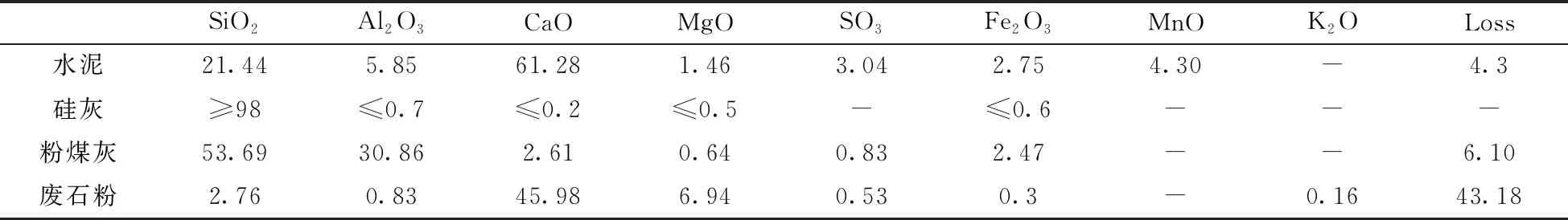

海螺水泥: P·O 42.5, 密度3.01 g/cm3, 比表面积为387 m2/kg; 硅灰: 平均粒径0.1~0.3 μm, 比表面积15 000~20 000 m2/kg; 粉煤灰: Ⅱ级粉煤灰, 比表面积361 m2/kg, 密度2.35 g/cm3; 废石粉: 取自桂林兆圆混凝土有限公司, 通过200目(0.075 mm)方孔筛, 密度为2.76 g/cm3。以上4种材料的化学成分见表1。 粗骨料: 粒径5~10 mm, 堆积密度为1 560 kg/m3, 堆积孔隙率为41%。减水剂: 高效减水剂PCA4®-Ⅰ, 产自江苏苏博特新材料股份有限公司, 固含量10%, 减水率26%~28%。

表1 胶凝材料化学成分

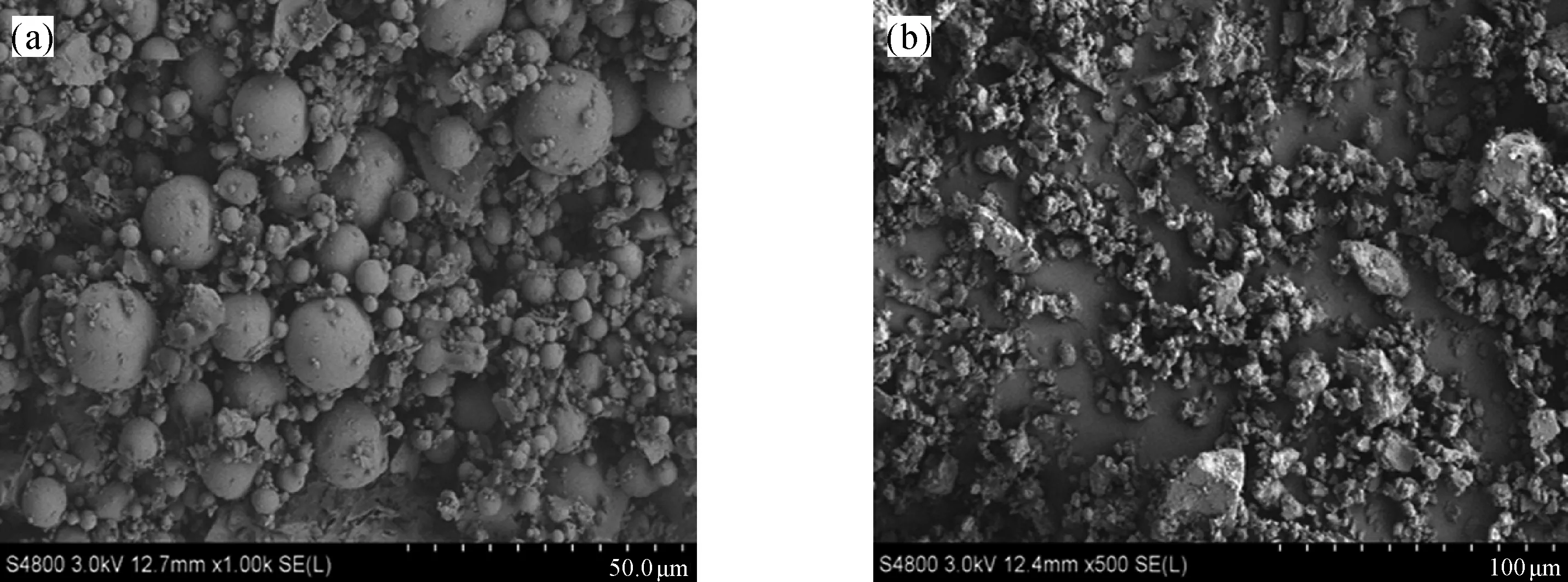

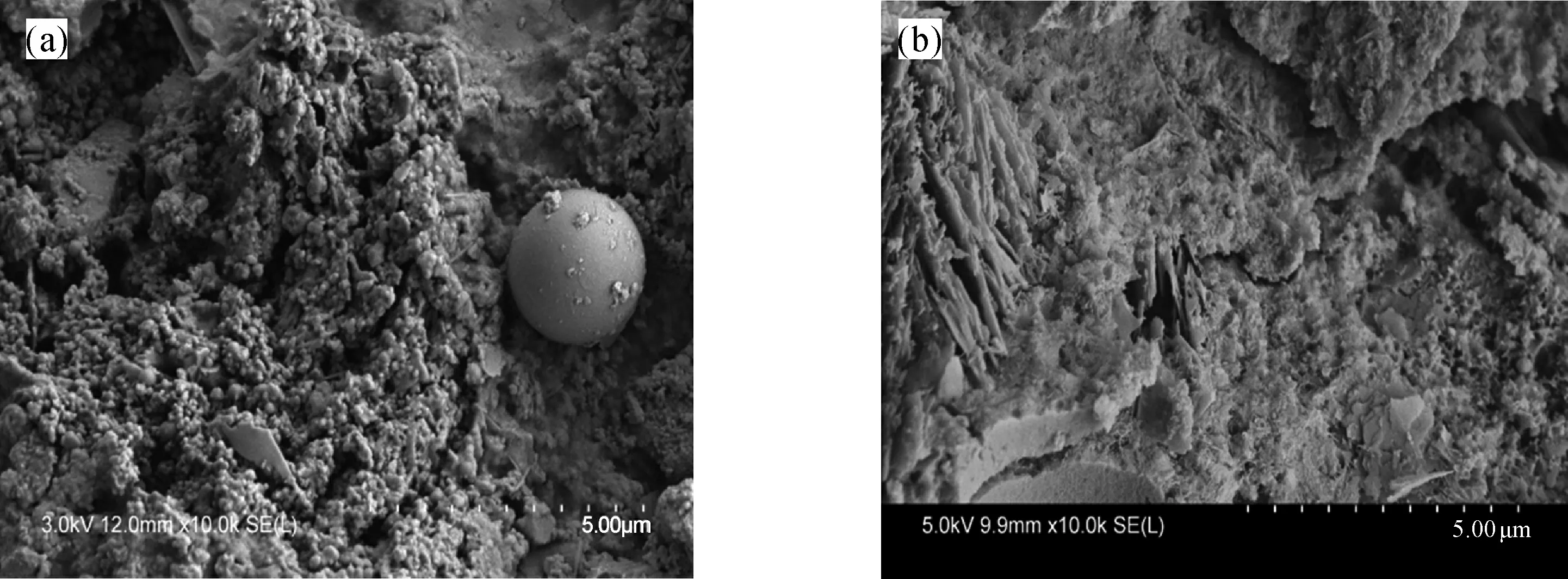

从图1a可以看到, 粉煤灰含有大量的球形微珠, 这些玻璃微珠可以填充在浆体和集料之间起到润滑作用, 因此掺加粉煤灰后对流动性有提升作用[15]。从图1b可以看出, 废石粉的粉末粒径大小不一, 形状不规则, 能够很好地填充骨料与浆体之间的孔隙, 改善透水混凝土的颗粒级配。

图1 粉煤灰(a)和废石粉(b)SEM图

1.2 试验方法

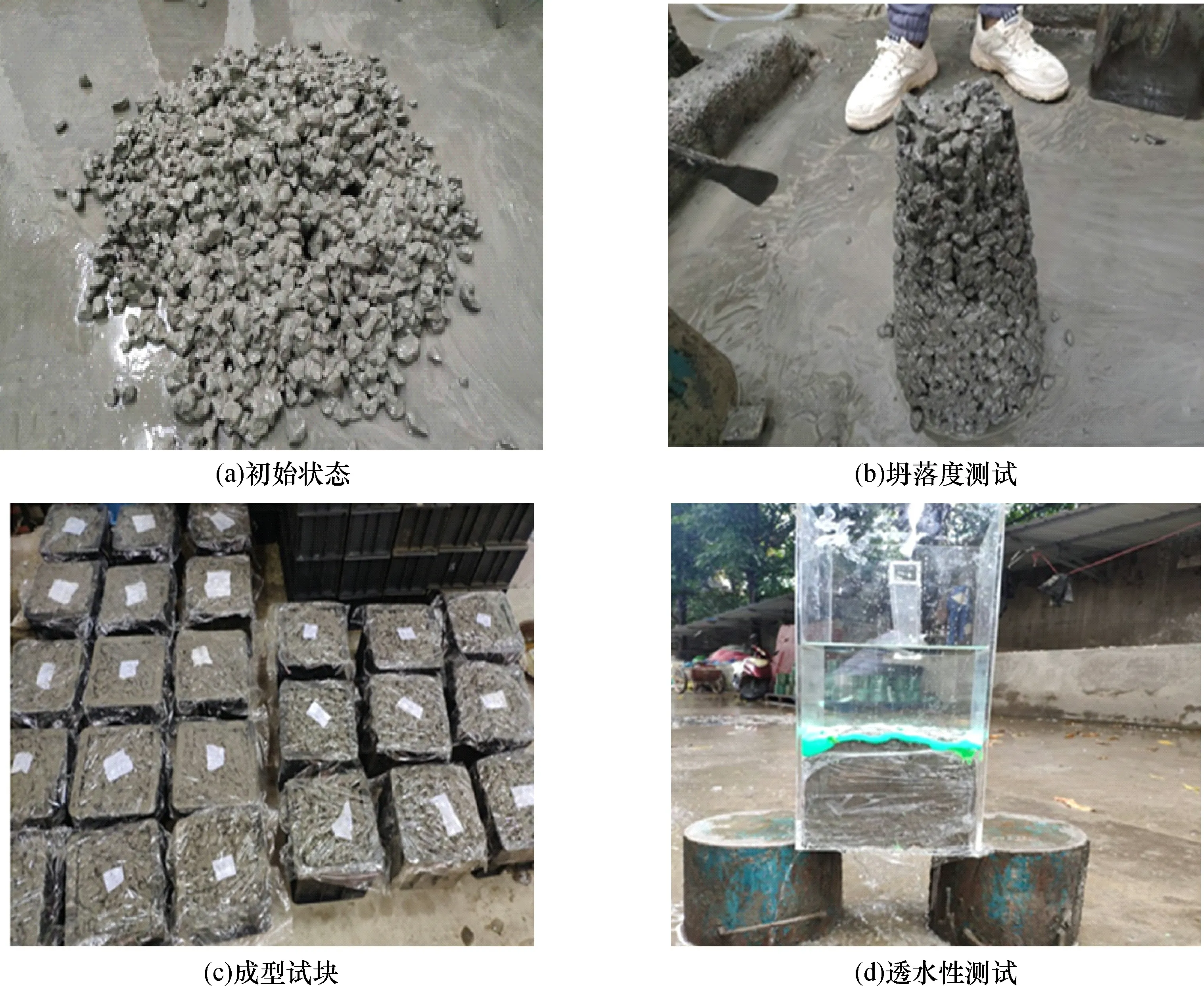

按质量比计算不同掺量硅灰、 粉煤灰、 废石粉等量代替水泥, 研究三元复合体系不同掺量对透水混凝土抗压强度、 透水系数、 砂浆流动度的影响。参照《透水水泥混凝土路面技术规程》(CJJ/T 135—2009)设计配合比与混凝土的搅拌方式, 采用强制式搅拌机, 将称量好的碎石和50%用量水加入搅拌机拌合30 s, 再加入水泥、 掺和料、 外加剂拌合40 s, 最后加入剩余用量水拌合50 s以上, 锤击成型, 将成型试块放入温度为(20±2)℃、 湿度为95%以上的标准养护室进行养护, 一定龄期后取出测试其性能。力学性能检验参照《普通混凝土力学性能实验方法标准》(GBT 50081—2002)进行, 检测仪器: DYE-2000型数字压力试验机与100 mm×100 mm×100 mm模具, 压力机精度不低于2%。砂浆流动度测试方法参照《水泥胶砂流动度测定方法》(GB/T 2419—2005)进行, 测试仪器: NL-3型水泥胶砂流动度测定仪, 使用跳桌法测定, 跳桌运行25 s即跳25下, 再用直尺量两个互成90°方向浆体的长度, 取平均值。根据《透水水泥混凝土路面技术规程》(CJJ/T 135—2009)测定透水系数, 并制作相应的实验装置, 把制备好的100 mm×100 mm×100 mm的试块用薄膜与正方型管子连接, 保证密封性, 调节正方形管里的液面比水槽的液面高150 mm, 观察出水口水量大小, 当水量大小基本不变时, 开始计时, 在这个时间段, 保持出水速度不变, 测试30 s。计算透水系数P=V/(St)×103, mm/s; 其中:V—水的体积, mm3;S—混凝土面积, mm2;t—时间, s。 具体试验过程见图2。

图2 透水混凝土制作及测试过程

2 结果与讨论

2.1 单掺硅灰对透水混凝土性能的影响

根据前期试配结果选取最佳基准配合比为: 孔隙率20%, 水胶比0.23, 减水剂掺量1.8%, 锤击成型, 带模养护, 7 d拆模, 养护条件(20±2) ℃, 湿度95%以上。在前期对掺合料研究的基础上, 选取硅灰掺量为水泥质量的2%、 4%、 6%、 8%等质量替代水泥, 寻求最佳基准配合比, 1 m3透水混凝土配合比为水泥350 kg, 粗骨料1 530 kg, 水80.5 kg, 减水剂6.3 kg。

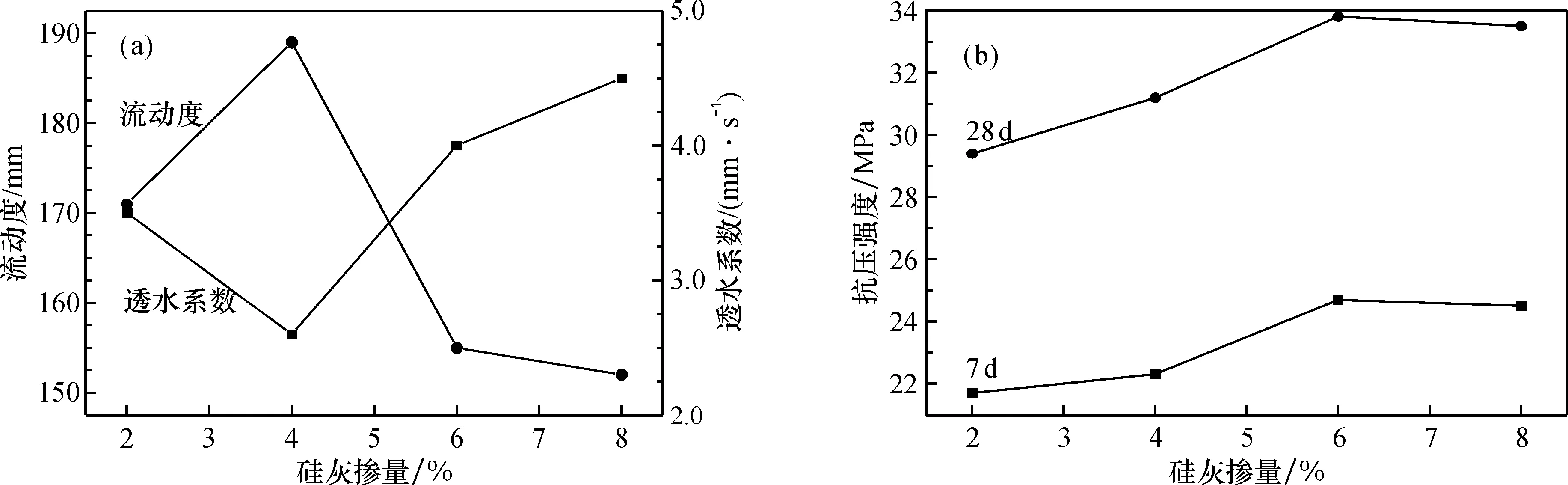

据图3a可知, 随着硅灰掺量的增加, 砂浆流动度先增加后减小, 透水系数先减小后增大。 在硅灰掺量小于4%时, 硅灰起着良好的填充作用, 优化了颗粒级配, 砂浆流动度增加, 可使透水混凝土更加密实, 此时透水系数逐渐降低。当硅灰掺量超过4%到6%时, 砂浆流动度急剧减小, 主要原因是硅灰的掺量增大, 对砂浆的填充作用已饱和, 降低了砂浆流动度, 此时透水系数急剧增加。当硅灰掺量从6%增加到8%时, 砂浆流动度降低放缓, 透水系数增加也随之放缓。由此可以看出砂浆流动度与透水系数呈负相关。由图3b可知, 当硅灰掺量从4%增加至6%时, 浆体与骨料结合较好, 7、 28 d透水混凝土抗压强度都有不同程度提高, 当硅灰掺量大于6%时, 透水混凝土强度不再增加。综合硅灰对砂浆流动度、 透水混凝土抗压强度与透水系数的影响, 建议在生产过程中硅灰掺量控制在6%左右。

图3 硅灰掺量对砂浆流动度和透水系数(a)以及混凝土抗压强度(b)的影响

2.2 单掺粉煤灰对透水混凝土性能的影响

保持最佳基准配合比不变, 研究粉煤灰掺量对砂浆和透水混凝土性能的影响, 选取粉煤灰掺量为水泥质量的5%、 10%、 15%、 20%等质量替代水泥, 1 m3透水混凝土配合比为水泥350 kg, 粗骨料1 530 kg, 水80.5 kg, 减水剂6.3 kg。

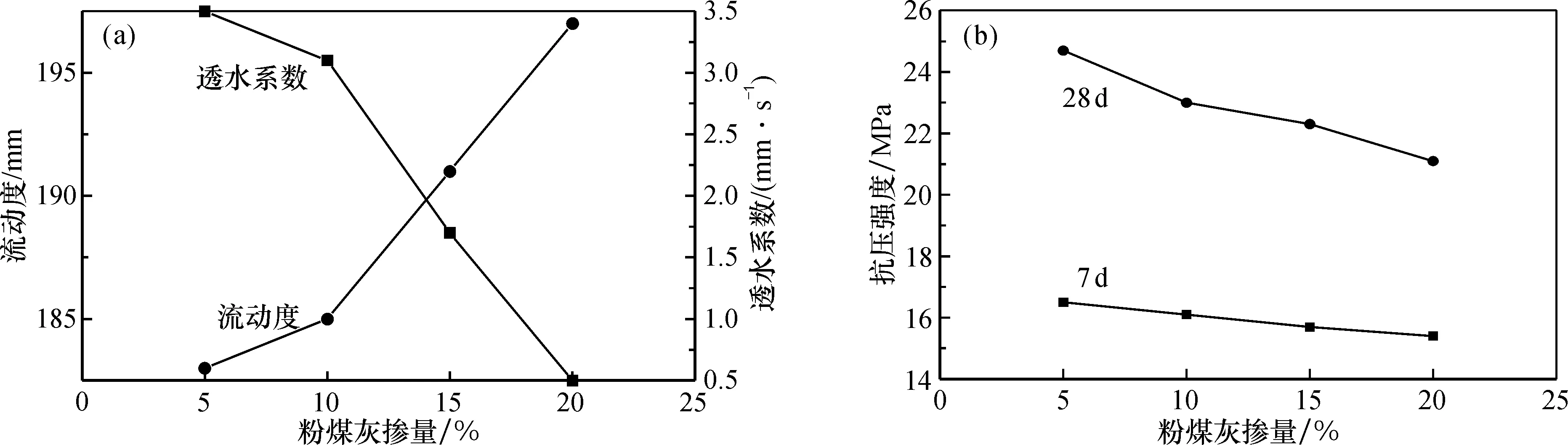

由图4a可知, 随着粉煤灰掺量的增加, 砂浆流动度不断增加, 透水系数则不断减小。这是因为粉煤灰细粉末一部分呈球形, 表面光滑, 起到滚珠作用, 减小浆体之间的摩擦力, 极大提高了砂浆流动度。流动度增大使浆体分布不均匀, 透水混凝土密实性增加, 极大影响了透水混凝土的透水性能。

由图4b可知, 随着粉煤灰掺量的增加, 透水混凝土抗压强度逐渐降低。这是因为粉煤灰前期反应主要依靠水泥水化前期产生的Ca(OH)2, 由于水泥水化早期产生的Ca(OH)2较少, 不足以让粉煤灰完全反应, 粉煤灰掺量越大, 本身活性发挥越不完全, 导致透水混凝土7、 28 d抗压强度有不同程度的降低。综合粉煤灰对砂浆流动度、 透水混凝土抗压强度与透水系数的影响, 建议在生产过程中粉煤灰掺量控制在10%左右。

图4 粉煤灰掺量对砂浆流动度和透水系数(a)以及混凝土抗压强度(b)的影响

2.3 单掺废石粉对透水混凝土的影响

保持最佳基准配合比不变, 研究废石粉掺量对砂浆和透水混凝土性能的影响, 选取废石粉掺量为水泥质量的5%、 10%、 15%、 20%等质量替代水泥, 1 m3透水混凝土配合比为水泥350 kg, 粗骨料1 530 kg, 水80.5 kg, 减水剂6.3 kg。

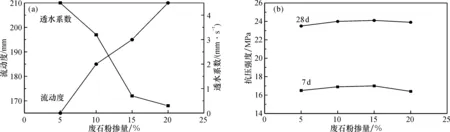

如图5a所示, 随着废石粉掺量的增加, 砂浆流动度不断增加, 透水系数不断减小。 在废石粉掺量为20%时, 流动度达到210 mm, 这是因为废石粉不仅有减水的作用, 而且具有很好的分散效果, 使得浆体内部水分均匀分布, 大大增加了砂浆流动度, 流动度增加会导致透水混凝土密实性增加, 透水系数不断减小, 此时的透水系数为0.3 mm/s, 说明此时透水混凝土的有效孔隙部分被堵。

图5 废石粉掺量对砂浆流动度、 透水系数(a)以及混凝土抗压强度(b)的影响

如图5b所示, 随着废石粉的增加, 透水混凝土7、 28 d抗压强度先增加后减小, 掺量为10%与15%时, 同一龄期的透水混凝土抗压强度差别不大, 当掺量超过15%时, 由于砂浆流动度太大, 浆体容易流到透水混凝土底部, 浆体分布不均, 造成混凝土强度降低。

2.4 硅灰粉煤灰废石粉对透水混凝土的影响

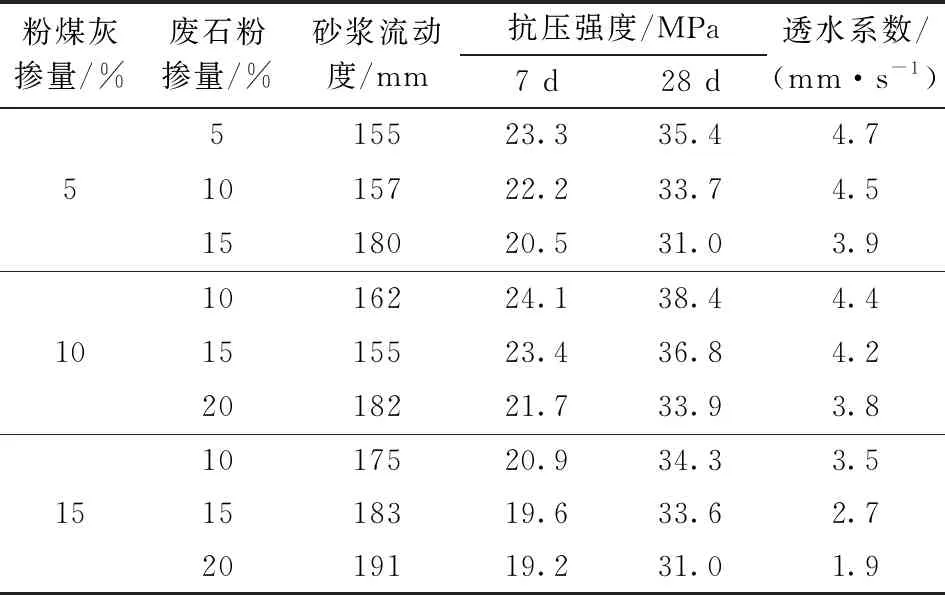

硅灰、 粉煤灰、 废石粉三掺胶凝体系配合比及测试结果见表2。

表2 硅灰-粉煤灰-废石粉三掺制备透水混凝土的配合比及试验结果

可以看出, 综合砂浆流动度、 抗压强度与透水系数来看, 当掺6%硅灰、 10%粉煤灰、 10%废石粉三元复掺时透水混凝土工作性与强度达到最好。

从图6a可见, 6%硅灰、 10%粉煤灰、 10%废石粉三元复合体系制备的透水混凝土, 7 d主要水化产物有水化硅酸钙凝胶与少量板状氢氧化钙, 此外, 大部分粉煤灰玻璃微珠已经溶解, 只有少部分的粉煤灰玻璃微珠未被溶解, 粉煤灰粉末起到很好的填充作用。从图6b可以看出, 三元复掺制备的透水混凝土28 d主要水化产物有水化硅酸钙凝胶和板状氢氧化钙, 还有少量针状钙矾石, 各水化产物之间连接较好, 水化比较充分, 孔隙小, 且填充更密实。

图6 掺6%硅灰、 10%粉煤灰、 10%废石粉透水混凝土7 d(a)、 28 d(b)水化SEM图像

3 结 论

(1)随着废石粉掺量的增加, 砂浆流动度增加比较明显, 透水混凝土的抗压强度先增加后减少,透水系数一直减小, 在掺量为15%时强度最高, 由于废石粉对浆体流动度的影响较大, 建议在实际生产过程中综合各方面因素, 单掺时掺量应控制在10%以内。

(2)掺6%硅灰、 10%粉煤灰、 10%废石粉的透水混凝土砂浆流动度达到162 mm, 7、 28 d强度分别达到了24.1、 38.4 MPa, 透水系数达到4.4 mm/s, 三者复掺时强度均优于单掺, 各项性能满足透水混凝土的标准。

(3)用SEM分析三元复掺透水混凝土水化产物, 从微观角度看出制备的透水混凝土水化7 d的主要水化产物有水化硅酸钙凝胶, 还有少量板状氢氧化钙, 水化产物发育较好, 浆体水化较完全, 强度提升。