蒸汽热网散热损失计算及其影响因素分析

2021-08-19曾鑫

曾 鑫

(中煤科工清洁能源股份有限公司,北京 100013)

0 引言

做好工业领域节能减排工作是落实“碳达峰、碳中和”的重要举措之一,同时对于推动我国清洁低碳能源消费方式具有积极意义[1-2]。集中供热是一种高效、节能的能源环保技术,与传统分散独立式的自建锅炉供热相比,可以显著提高能源利用效率,减少污染物排放总量,且具有良好的经济效益,已在国内外广泛推广应用[3-5]。

随着经济的快速发展,工业生产对于热能的需求逐渐增大,集中供热呈现集中化和大型化发展趋势。热用户通过蒸汽热网同热源(大型电厂或区域集中供热中心)连接以实现供热。热用户和热源往往相距较远,通常大于10 km,甚至可以超过30 km,已经远高于传统以蒸汽作为介质的8~10 km供热半径[6]。长输蒸汽热网输送技术近十年获得了快速推广和应用,已经实现输送距离由常规的8~10 km延长至30 km,甚至可以输送更远。长输热网技术在蒸汽输送过程中温降可控制在每公里降低5~7 ℃(设计负荷40%以上),压降能做到每公里降低0.02~0.03 MPa[7]。在现有技术条件下,集中供热管网的散热损失仍占输入总热量的8%~15%左右[8],也有文献报道输送过程中的散热损失可达25%以上[9]。蒸汽管道保温研究是蒸汽热网设计的基础,同时有利于实现降低散热损失目的。

在蒸汽输送过程中应采取必要措施降低温降,减少能量损失、防止蒸汽凝结而影响管道的运行安全。目前,采用常规保温方法后管道每公里温降约为15 ℃,已无法满足长输要求,需要采用更为高效的保温措施以进一步降低管道温降[8]。一直以来,研究者重点关注绝热材料和保温层厚度的研究,很少开展针对外部条件对保温性能的研究。郑彦渊[10]研究表明,选择合理的蒸汽管道保温材料对于减少管道热损失,具有重要的意义。王士永[11]等通过实体模型、计算机数值模和工程应用,建议在保温结构中增加敷设铝箔反射层,可以使散热量减少5%左右。保温厚度和导热系数对保温热阻影响较大,当管道内保温层的导热系数大于外层保温层时,保温总热阻将出现一个极值点,该点对应的内保温层厚度为临界绝缘厚度[12]。高建强等[13]总结了蒸汽热网管损及其影响因素,蒸汽温度、压力和环境温度会影响蒸汽热网管损。王娟[14]从蒸汽过热度的角度分析了其对热网管损的影响,为降低管损提供了理论基础和指导。

长输蒸汽热网技术是行业发展趋势,其对蒸汽管道保温设计和保温效果提出了更高的要求。精准了解保温材料性能和导热系数是科学合理开展长输蒸汽热网设计的基本条件。材料保温厚度、蒸汽温度、环境温度、风速会影响蒸汽热网管损,亟需开展上述因素的影响分析以优化保温设计,进而降低热网管损。本文根据长输蒸汽热网设计和运营需求,综合比较不同保温材料性能和导热系数,进一步细化研究保温厚度、蒸汽温度和环境温度等因素对管道散热损失的研究,以期对蒸汽热网设计和节能运行提供指导。

1 保温散热计算模型

所研究的蒸汽管道由工作管道、多层保温层和金属外护层组成。蒸汽管道的散热计算是蒸汽热网设计的重要内容,其包含有不同的传热方式,其从内到外依次为:蒸汽与管道内壁的对流换热、管道材料的热传导、保温层保温材料的热传导、管道保温外层与环境的对流换热和辐射换热。其散热模型如式1所示。

(1)

式中,q为每平米管道长度的热损失量,W/m;T0为管道的外表面温度,℃;Ta为环境温度,℃;R1、R2、R3、R4分别为蒸汽与管道内表面换热的热阻,管壁热阻、保温层热阻和管道保温金属外护层表面热阻,K·m/W。

管道本身导热性极好,其热阻远小于其他热阻,本文忽略了管内的表面热阻与工作管壁的导热热阻,假定管道外壁面温即等于蒸汽温度。在稳态情况下,通过蒸汽管道管壁和保温层的热流量是相同的,其数值等同于保温外层的散热量。根据式稳态导热的原理,可写出该蒸汽保温管道的导热热流量公式如2和3所示[15]。

q=πD1Q

(2)

(3)

式中,Q为每平方米保温层表面积的热损失量,W/m2;λ为保温材料在平均温度下的导热系数,W/(m·K);αs为保温层外表面与周围空气的换热系数,W/(m2·K)。

通常在管道保温经济厚度、最大允许散热损失量下的厚度、外表面散热损失量、管道外表面温度和现场保温外表面温度校核计算中,涉及到的保温层外表面与周围空气的换热系数按式4计算[16]。需要特别指出的是,该式为综合换热系数,已考虑管道外层与环境的对流换热和辐射换。

(4)

式中,ω为风速,m/s。

2 散热计算和结果分析

2.1 保温材料性能分析

长距离蒸汽热网输送技术的发展,对于蒸汽管道保温设计和保温效果提出了更高的要求。保温材料导热系数是保温设计的核心参数之一,关系到保温厚度、保温性能和保温投资等,因此,精准了解材料的导热系数是准确合理开展保温设计的基本条件。目前,蒸汽管道保温常用的材料主要有传统的保温材料,如岩棉、离心玻璃棉和硅酸铝,新型保温材料中纳米气凝胶应用较多。图1是上述4种保温材料在平均温度100~200 ℃下的导热系数分布曲线。从曲线走势来看,导热系数均随温度的升高而增大。从导热系数数值来看,硅酸铝导热系数最大,其次是岩棉,然后是离心玻璃棉,纳米气凝胶最小。随着温度的升高,纳米气凝胶的导热系数变化幅度相对较小。

图1 四种保温材料的导热系数随温度的变化[16-17]Fig.1 Variation of thermal conductivity of four insulation materials with temperature[16-17]

对于蒸汽管道保温设计,国家规范对常年运行设备管道最大允许散热损失量有着严格的规定[15],当温度为300 ℃时,对应的每平方米保温层表面积散热损失为167 W/m2。经计算,DN 300(外径325 mm)管道在蒸汽温度为300 ℃、环境温度20 ℃、无风条件下,岩棉、离心玻璃棉和硅酸铝达到最大允许散热损失量保温要求的厚度分别为78.7 mm、74.6 mm和81.1 mm,而纳米气凝胶只需29.6 mm即可满足保温要求,厚度不到传统保温材料的一半。因此,在节省保温材料用量上,纳米气凝胶较其他三种保温材料具有显著优势。但是,纳米气凝胶的市场价格远贵于传统的保温材料,因此,纳米气凝胶更适合用于对保温空间有严格要求的场景,也可以和传统保温材料复合使用并敷设于内层。综合考虑价格和导热系数,离心玻璃棉更适合用于蒸汽管道保温。

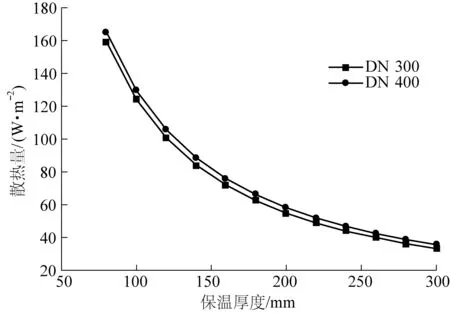

2.2 保温厚度对管道保温的影响

蒸汽管道保温材料厚度是保温设计的关键参数,其基本要求是设计选择的保温厚度满足散热量符合国家规范对管道最大允许散热损失量要求。以蒸汽热网常见的DN 300和DN 400蒸汽管道为例,采用离心玻璃棉作为保温材料,计算蒸汽温度300 ℃、环境温度6 ℃、风速为0时管道散热量,结果如图2所示。厚度变化对散热量影响较大,当保温厚度为80 mm,DN 300和DN 400的每平方米保温层表面积的热损失量分别为159.1 W/m2和165 W/m2,保温厚度增加至300 mm,DN 300和DN 400散热量分别减少至33.2 W/m2和35.6 W/m2,下降幅度分别为79.1%和78.4%。随着保温厚度的增加,DN 300和DN 400散热量的降幅逐渐变小,因此,保温厚度的选取应综合考虑经济因素。此外,在相同的保温厚度下,管径越小,散热量越低。

图2 散热量随保温厚度的变化Fig.2 Variation of heat dissipation with the insulation thickness of pipes

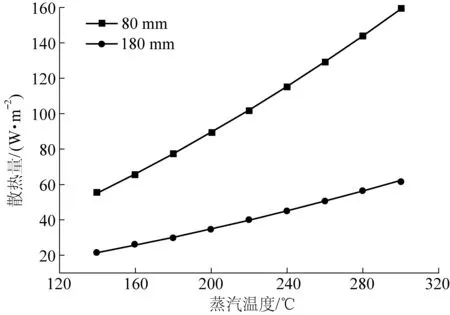

2.3 蒸汽温度对管道保温的影响

一方面,蒸汽在输送过程中因对外散热,其温度逐渐降低,另一方面从按需供热的角度,可以选择性的调整供应蒸汽的温度,蒸汽温度的变化势必会影响管道散热。图3为DN 300管道保温厚度分别为80 mm和180 mm、环境温度6 ℃时,不同蒸汽温度对蒸汽热网散热的影响。图中数据显示,两种保温厚度下的蒸汽管道散热量均随蒸汽温度的降低而减小,其中保温厚度180 mm时散热量由300 ℃的62.3 W/m2减小至140 ℃的21.5 W/m2,降低约65.5%;保温厚度80 mm时散热量由300 ℃的159.1 W/m2减小至140 ℃的55.2 W/m2,降低约65.3%。蒸汽热网输送过程中,随着输送长度的延伸蒸汽温度会逐渐降低,因此,从节约投资角度,保温厚度不宜保持不变,建议根据详细计算结果分段选取并适当减小保温厚度,以实现投资和节能综合收益最优。

图3 散热量随蒸汽温度的变化Fig.3 Variation of heat dissipation with steam temperature

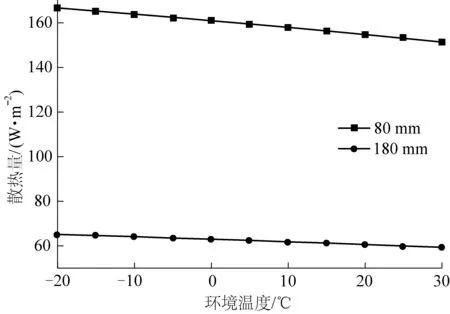

2.4 环境温度对管道保温的影响

环境温度是保温设计的基础数据,在管网日常运营中会对蒸汽热网损失产生影响。DN 300管道当保温厚度分别为80 mm和180 mm,在蒸汽管道温度为300 ℃、无风的情况下,环境温度变化对蒸汽热网散热的影响见图4。图中数据显示,环境温度升高会减少散热损失量,其中保温厚度为80 mm,环境由-20 ℃升高至30 ℃时,散热量从166.6 W/m2降低至151.3 W/m2,降幅9.2%。对比保温厚度为180 mm,散热量从65.1 W/m2降低至59.3 W/m2,降幅8.9%。计算结果表明,环境温度升高保温厚度为80 mm和180 mm的管道的散热损失量降幅相当。

图4 散热量随环境温度的变化Fig.4 Variation of heat dissipation with ambient temperature

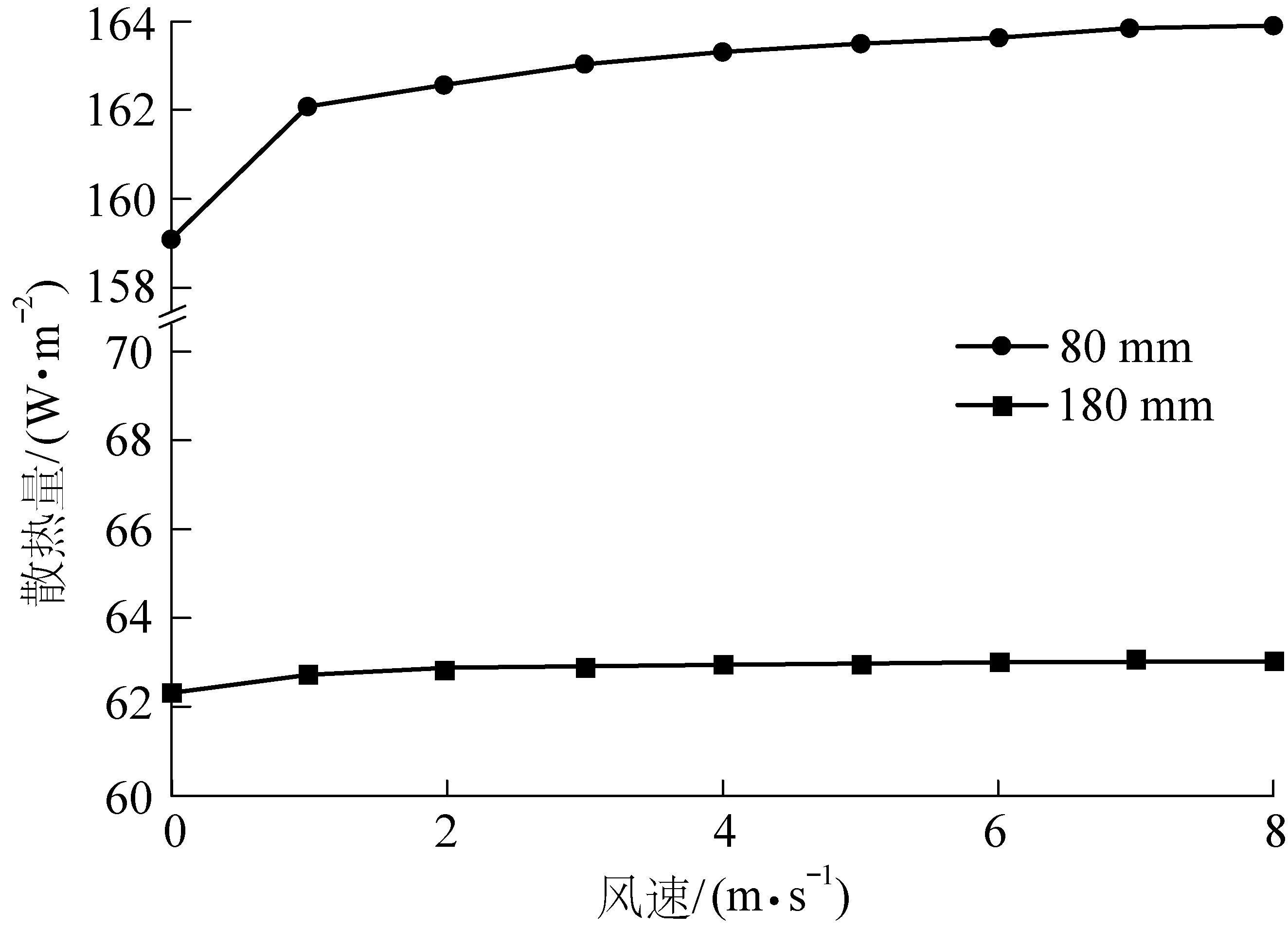

2.5 风速对管道保温的影响

风速的变化会直接影响保温层外表面与周围空气的换热系数,最终对管道散热量产生影响。图5为DN 300管道当保温厚度分别为80 mm和180 mm,蒸汽温度300 ℃,环境温度6 ℃时,不同风速条件下蒸汽热网散热的计算结果。从图中可以看出,随着风速增加,散热损失量逐渐增大,当风速由0增大到8 m/s时,保温厚度为80 mm的管道的散热量由159.1 W/m2升高至163.9 W/m2,而保温厚度为180 mm的管道的散热量由62.3 W/m2升高至63.0 W/m2。计算结果显示,保温厚度为80 mm和180 mm的管道因风速增大散热量增幅差异相对较大,其中保温厚度80 mm增幅3%,保温180 mm增幅1.2%,说明增加保温厚度可降低因风速增加引起的散热损失增幅,从而减小环境因素对保温效果的影响。

图5 散热量随风速的变化Fig.5 Variation of heat dissipation with wind speed

3 结论与展望

3.1 结论

研究了不同保温材料的散热性能,并采用蒸汽热网散热计算模型,基于离心玻璃棉保温材料,研究了保温厚度、蒸汽温度、环境温度和风速对管道保温的影响,主要结论如下。

(1)在节省保温材料用量上,纳米气凝胶较岩棉、离心玻璃棉和硅酸铝三种保温材料具有显著优势。综合考虑价格和导热系数,离心玻璃棉更适合用于蒸汽管道保温。

(2)保温厚度增加,散热损失下降较为明显。采用离心玻璃棉保温,DN 300和DN 400管道保温厚度由80 mm增加至300 mm时,散热量下降幅度分别为79.1%和78.4%。保温厚度增加过程中,散热损失量的降低幅度逐渐减小,因此,保温厚度的增加量应综合考虑经济因素。

(3)蒸汽温度对管道散热量影响显著,且温度降低会减少散热损失量。DN 300管道保温厚度分别为80 mm和180 mm,蒸汽温度由300 ℃降低至140 ℃,散热量分别减少65.3%和65.5%。从节约投资角度,管道设计保温厚度宜分段选取并适当减小保温厚度,以实现投资和节能综合收益最优。

(4)环境温度升高会减少散热损失量,DN 300管道保温厚度为80 mm和180 mm的管道散热损失量降幅相当,分别为9.2%和8.9%。风速提高会增加散热损失量,DN 300管道保温厚度为80 mm的管道的散热损失量增幅大于保温厚度为180 mm,其中保温厚度80 mm增幅3%,保温180 mm增幅1.2%,说明增加保温厚度可降低风速增加对散热损失的影响。

3.2 展望

(1)加强新型保温材料保温效果研究。近年来,铝箔玻纤布和铝箔气泡复合材料等新型保温材料已广泛应用于蒸汽热网保温,并取得了一定节能效果,但效果评估多集中于定性分析。从设计角度来看,目前尚缺乏定量的试验数据或修正计算公式,以相对精准的计算新型材料应用后的散热损失减少量,便于更加科学的设计蒸汽热网保温。

(2)丰富蒸汽热网空间散热量分布研究。传统的设计一般假设蒸汽热网管道在圆周方向的温度是一致的。从实际现场测量来看,新建的蒸汽热网在圆周方向的温度分布是不均匀的,例如整体呈现顶部温度较高,底部温度较低。实际温度分布同理论上的差异,对管道整体保温设计是有影响的。通过对蒸汽热网空间散热量分布的研究,未来可对局部散热量高的区域做适当保温加强设计。

(3)开展吸热外护层材料的研发工作。在相同的外部环境条件下,具有良好太阳能吸热性能的外护层材料,有望降低蒸汽管网的散热量。开展吸热外护层材料研发工作,将其成果应用于室外架空蒸汽热网保温,从节能角度具有一定前景。