实验条件对UV减粘胶性能的影响

2021-08-14张鹤荣宋书锋许士鲁

张鹤荣,宋书锋,许士鲁,刘 瀛

(中国乐凯集团有限公司 河北 保定 071054)

1 引言

丙烯酸酯类压敏胶由于具有低玻璃化转变温度,常被用作压敏粘合剂,在各领域中广泛应用,如电子、汽车、办公自动化、包装、日用品等[1-2]。随着集成半导体技术的快速发展,电子行业对压敏胶类制品有了更高要求[3],UV减粘胶作为其中的一种应运而生[4]。它作为一种制程保护材料,在产品加工时提供粘接力,防止移动、错位或碎片飞溅,在加工完成后可以通过紫外光照射使减粘胶瞬间失去粘性,从而使制品从胶膜上轻松移除。

UV减粘胶技术在国内的研究处于初级阶段[5],需要在合成、工艺等领域进行更多的研发与探索[6-7]。一般来说,UV减粘胶需要在胶液活化期,即胶液可使用时间内,涂布于基材上,将溶剂充分干燥后覆合离型膜,然后经过一段时间的熟化,使其中的活性基团与固化剂充分反应,得到最终的UV减粘膜。本文通过测试UV减粘胶熟化前后、UV照射前后剥离力的变化,分析了涂布厚度、熟化时间、胶液活化期等实验条件对UV减粘胶性能的影响,为新型压敏胶的工艺探索提供更多参考。

2 实验部分

2.1 主要原料及仪器设备

2.1.1 主要原料

UV减粘胶:中国乐凯集团有限公司;乙酸乙酯:工业级,厂家不限;基材:50 μm PET基材,合肥乐凯科技产业有限公司;离型膜:PET离型膜,深圳楷模科技有限公司。

2.1.2 主要仪器设备

电子天平:型号EX1103ZH,奥豪斯仪器(常州)有限公司;

鼓风干燥箱:型号DHG9070,上海精宏实验设备有限公司;

数字粘度计:型号SNB-4,上海天美天平仪器有限公司;

多头恒温磁力搅拌器:型号HJ-6A,金坛市国旺实验仪器厂;

加热覆膜机:型号JD500-60E,深圳市龙锋泰自动化有限公司;

持粘性测试仪:型号classic 920,济南蓝光机电技术有限公司;

拉力机:型号ETM-B,深圳万测实验设备有限公司;

丝棒:英国RK系列线棒;

紫外光固化机:型号RW-UVA301,深圳市润沃机电有限公司。

2.2 测试品的制备

胶液的制备:用电子天平依次称取原材料,搅拌20 min后,得到固含量为20wt%的涂布液。静置脱泡10 min之后,用丝棒涂布在基材上。

溶剂的干燥:将胶液用丝棒手工涂布在基材上,然后将基材放入烘箱中干燥,使溶剂完全挥发,留下平整胶膜。

覆合:室温0.5 MPa条件下进行PET与离型膜的覆合,速度为10~30 rpm。

熟化:覆合离型膜后的样片在不同温度下的鼓风干燥箱中熟化一定时间,得到最终样片。

测试样条的制备:按照GB/T 2792-2014,贴于玻璃基材上测试剥离力;按照GB/T 4851-2014,贴于SUS钢板测试持粘力;按照GB/T 7125-1999测试厚度。

3 实验条件对性能影响的探索

3.1 胶液的制备及胶液活化期

将UV减粘胶各组分原材料及乙酸乙酯依次加入,混合均匀,搅拌20 min后,静置脱泡10 min,得到固含量为20wt%的涂布液。

涂布液配制完毕后,用旋转粘度计测试初始粘度,然后将胶黏剂密封好,室温放置一定时间后再测试相应的粘度,测试结果见图1。

图1 胶液粘度随时间的变化Fig1 Viscosity change of adhesive with time

从图1可以看出,胶液会随着放置时间的延长变黏,粘度呈增加趋势。分析原因是UV减粘胶之中含有活性官能团,其与固化剂发生反应,随着反应的进行,分子量逐渐增大,体系粘度也逐渐增加,并最终形成凝胶而失去涂布性能。在实验过程中,表现为当粘度增加到一定程度时,会使涂布的样片出现很多难以流平的丝棒印,给施工操作带来不便,也影响涂层的表面平整及其他测试性能。因此,胶液放置7d内虽然没有成凝胶状态,但考虑到具体涂布操作,所配置的胶液需要在72 h内,胶黏剂的粘度低于200 mPa.s时,涂布性能良好。每次涂布的胶液最好做到即涂即配。

在监测粘度变化的同时,也对胶液所涂样片的应用性能进行了测试,其结果见表1。

表1 胶液放置不同时间的应用性能Table 1 The properties of the adhesive change with time

从表1中性能测试情况来看,胶黏剂放置7d应用性能变化不大,考虑到涂布性能,胶液活化期定为3d。

3.2 涂布厚度的确定

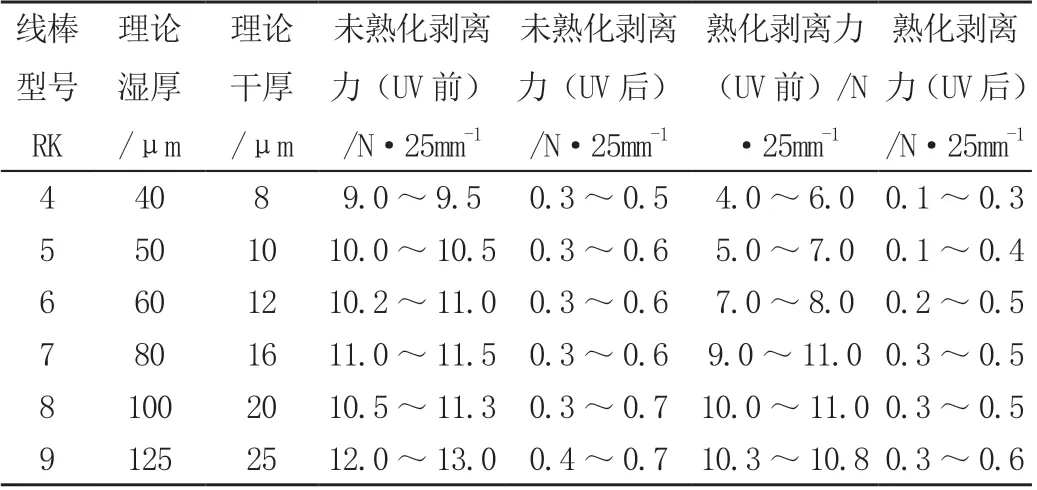

涂布液固含量一定的条件下,不同的涂布湿厚与干胶厚度成正比。实验过程中配置20%固含量的同一种胶液,选取不同型号的丝棒(不同丝棒型号对应不同涂布湿厚)进行涂布,烘箱中干燥后将样片覆合,之后测试熟化前后初始剥离力和UV固化后剥离力,以表征不同涂布厚度对胶液性能的影响,见表2。

表2 不同涂布厚度性能测试结果Table 2 The properties of the adhesive change with coating thickness

从表2中可以看出,涂布厚度对UV减粘胶熟化前后性能的影响有一定差异。

熟化前:随涂布厚度增加,UV前剥离力呈上升趋势;UV后剥离力也略有增加。

熟化后:随涂布厚度增加,UV前剥离力先增加,后增加趋于平稳;UV后的剥离力也略有增加。

另外,从表中还可以看出:熟化后的剥离力比熟化前都有一定幅度的降低,只是随涂布厚度的增加,剥离力降低幅度趋缓,分析原因是熟化后胶黏剂成为体型结构的交联体浸润性降低,但随着厚度的增加浸润性又相应提高,从而降低幅度趋缓。

UV后剥离力与是否熟化关系不大,而UV前剥离力会在熟化后大幅下降。熟化前,无论是否光固化,其剥离力均会随着胶层厚度的增加而逐渐增大;而熟化后,初始剥离力在胶层增加到一定厚度后变化并不明显。考虑到胶层整体性能的稳定和成本因素,最终选择20 μm的干胶厚度作为实验室一系列测试的基础(20 μm干厚对应的是RK 8#线棒)。

3.3 干燥时间的确定

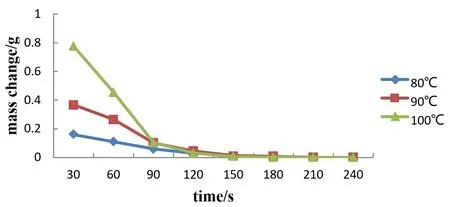

胶液中主要溶剂为乙酸乙酯,其沸点为77 ℃。为了使乙酸乙酯快速挥发留下平整的胶膜,需要在高温下将所涂样片烘干。实验室选取80 ℃、90 ℃、100 ℃三个温度,通过样片的重量变化,确定最终干燥时间并选取最经济高效的干燥温度。三种温度下溶剂的挥发速度见图2。

图2 不同温度下溶剂挥发情况Fig2 Coating’s quality change with temperature

从图2可以看出,温度越高,溶剂挥发速率越快;并且随着时间的延长,溶剂挥发速率趋于恒定,代表着溶剂已经基本挥发完全了。考虑到实验室手工操作效率问题,确定最佳干燥温度为90~100 ℃,干燥时间为2~3 min。

3.4 熟化时间及熟化温度的确定

熟化时间影响胶黏剂固化交联程度,从而影响交联体系的耐热性和成膜后胶黏剂分子链内聚力。为了考察熟化时间及熟化温度对胶黏剂性能的影响,实验过程中对同一配方涂布好的样片进行40 ℃、50 ℃、60 ℃三个温度条件下8个不同熟化时间的性能测试,结果见表3。

表3 不同熟化时间性能测试结果Table 3 The properties of the adhesive change with curing time

续表3

从表3可以看出,同样熟化时间下,50 ℃与60 ℃熟化条件的剥离力没有太大区别,都是在熟化3 d后性能趋于稳定;40 ℃熟化条件下,需要熟化4 d以上性能趋于稳定。考虑到生产效率问题,优选熟化时间≥3 d,优选熟化温度≥50 ℃。

3.5 UV固化能量的确定

通过测试不同固化能量后剥离力的变化,可以确定使UV减粘胶完全固化所需要的能量,见表4。

表4 不同固化能量的剥离力变化Table 4 The properties of the adhesive change with UV curing energy

从表4中可以看到,UV光源照射300 mJ/cm2后剥离力不再发生变化,即UV固化完全。

4 结果与讨论

通过对以上影响UV减粘胶性能的几个实验条件的分析情况可以看出:胶液活化期影响实验室手工涂布表观和施工难度,但在一定时间内对UV减粘胶性能影响不大;胶层厚度对UV减粘胶的剥离力有很大影响,但对UV后力影响较小;胶层干燥过程中,温度越高,干燥速度越快;同样熟化时间下,50 ℃与60 ℃熟化条件的剥离力没有太大区别,都是在熟化3 d后性能趋于稳定;UV光源照射300 mJ/cm2后,UV固化完全。

因此,确定实验室最佳工艺条件为:涂布厚度20 μm、干燥条件为90~100 ℃且2~3 min、熟化温度≥50 ℃、熟化时间≥3 d以及不低于300 mJ/cm2的UV固化能量。