深孔动压注水防尘技术在N101工作面的应用

2021-08-14郭海军

郭海军

(潞安集团慈林山煤业夏店煤矿,山西 长治 046000)

煤尘是煤矿五大自然灾害之一,煤尘降低工作空间可见度,影响机械设备的使用寿命,对现场作业人员可造成健康危害,在一定的条件下还可导致煤尘爆炸,造成巨大的人员伤亡和财产损失[1]。根据相关研究成果,在不采取防尘措施的情况下,采煤工作面的粉尘浓度可高达3 000 mg/m3,割煤机下风侧甚至可超过10 000 mg/m3,对矿井安全生产具有重大影响[2]。传统的除尘设备难以满足高浓度煤尘处理需要,且成本较高,而煤层注水能够改变煤体的物理化学性质,从而达到减尘目的,相关研究表明当浸润的水分增值达到1%时,降尘率可以到32%以上[3]。本文以夏店煤矿N101 工作面为工程基础,通过对工作面注水减尘机理进行分析,根据矿井实际情况,设计深孔动压注水防尘技术参数,并在工作面进行应用,取得良好的效果。

1 工作面概况

夏店煤矿N101 工作面主采下二叠统山西组3 号煤层,为走向长壁回采工作面,采用综采一次采全高采煤工艺,全部垮落法管理顶板。工作面走向长度863 m,倾向长度165 m,煤层厚度平均为2.65 m,煤层稳定,平均倾角10°。煤层伪顶不发育,直接顶为泥岩、粉砂质泥岩,厚度3.1 m,基本顶为中细粒砂岩,厚度7.3 m,直接底为泥岩,厚度4.4 m,基本底为中砂岩,厚6.3 m。

为减少工作面回采期间巷道内的煤尘浓度,在风巷设置数道防尘喷雾,安装转载机防尘喷雾以及采煤机内外喷雾等,但减尘效果一般,工作面呼吸性粉尘浓度仍然超标严重,对工作面安全生产造成严重影响。为解决粉尘浓度超标问题,在N101 工作面进行动压注水试验,并对相关参数进行计算。

2 注水防尘机理

1)煤层注水可以湿润深部煤体的原生粉尘。煤体在成煤和后期的构造运动中会产生大量的原生粉尘,存在于煤层的节理和裂隙之中,在工作面回采过程中,原生粉尘失去束缚,进入采掘空间形成粉尘。煤层注水后这些原生粉尘被湿润,贴附在煤体上或被团化,回采过程中不易扩散[4]。

2)注水可以减少细微粉尘的产生。煤层高压注水时,水体会沿着煤体的孔隙和裂隙流动,最终填充在孔隙和裂隙中,在割煤过程中,煤体受到破坏,但孔隙和裂隙中的水分会吸附大量粉尘,从而减少粉尘的产生[5]。

3)煤层注水可以改善煤体物理力学性质。通过充分的注水,可提高煤体塑性,减少脆性,减小内摩擦角。当回采时,煤体受到破坏,此时,煤体的脆性断裂一部分转化为塑性变形,从而大量减少粉尘的产生[6]。

4)煤层注水能够提高煤墙的成型度,保证煤墙整体稳定性和完整度,减少片帮现象的发生,从而减少煤尘的产生[7]。

3 煤层注水方案设计

3.1 注水参数设计

(1)注水压力设计

注水压力的设计比较复杂,需要从煤层厚度、煤层特性、煤层结构、顶板岩性以及瓦斯压力等方面综合考虑。原则上最小注水压力要满足在规定的时间向煤层内注入满足设计要求的水量,最大注水压力要保证煤体在注水后保持结构完整,煤体不跑水,煤层顶底板稳定,注水压力要大于煤层瓦斯压力的1.5 倍且不大于上覆岩层的压力[8]。

式中:Pr为上覆岩层的压力值,MPa/m2,该工作面上覆岩层的压力值为0.034 MPa/m2;P 为煤层注水压力,MPa;Pw为煤层原始瓦斯压力,MPa,该工作面原始瓦斯压力值为0.74~1.10 MPa。

(2)注水量计算

单孔注水量:

式中:Q 为单孔注水量,m3;k 为目标位置煤体的湿润系数,取值1.1~1.3;M 为煤层平均厚度,m,取值2.65;lj为钻孔间距,m,根据设计取值;l 为钻孔深度,m,取值110~120 m;ρ 为煤体比重,t/m3,取值1.15;δ 为吨煤注水量,m3/t,取值20 L。

(3)通过现场测试,确定注水流量为0.4~2 m3/h。

(4)钻孔单独注水时间计算

式中:q 为注水速度。

(5)同时注水孔数计算

式中:n 为同时注水孔数,个;Tv为工作面回采速度,m/d;lj为剩余注水距离。

(6)超前注水距离计算

式中:lc为超前注水距离,m;lt为停止注水超前距,该工作面煤层输水停止注水超前距为10 m。

3.2 注水方案设计

(1)注水方案

选择工作面风巷进行本次煤层注水工程,在巷道下帮,沿煤体侧向对工作面内部打设钻孔,然后通过高压注水泵对工作面进行高压注水,提高工作面煤体水份。

(2)钻孔布置方案

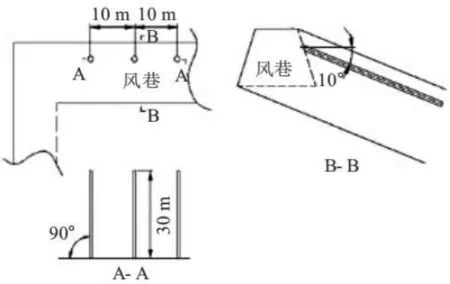

注水钻孔布置在巷道下帮,靠近煤体侧,以煤层倾角向工作面内部钻进,孔间距为10 m,见图1。

图1 风巷注水孔设计

(3)参数设计

本次采取KHYD155/40 型电钻施工,钻头直径75 mm,钻杆直径50 mm,钻孔倾角-10°,注水孔参数见图2。根据N101 工作面煤层赋存状况和地质条件,结合现场试验情况,本次设计钻孔孔间距为10 m,孔深为110~120 m。

图2 注水孔参数

(4)封孔工艺

封孔材料选择水泥砂浆,封孔深度10 m。

(5)注水泵及压力选择

本次注水选用BPW80/16 型高压水泵,注水管路采用高压注水管,管径10 mm,长度10 m,按注水方案设计向煤体注水。

(6)注水程序

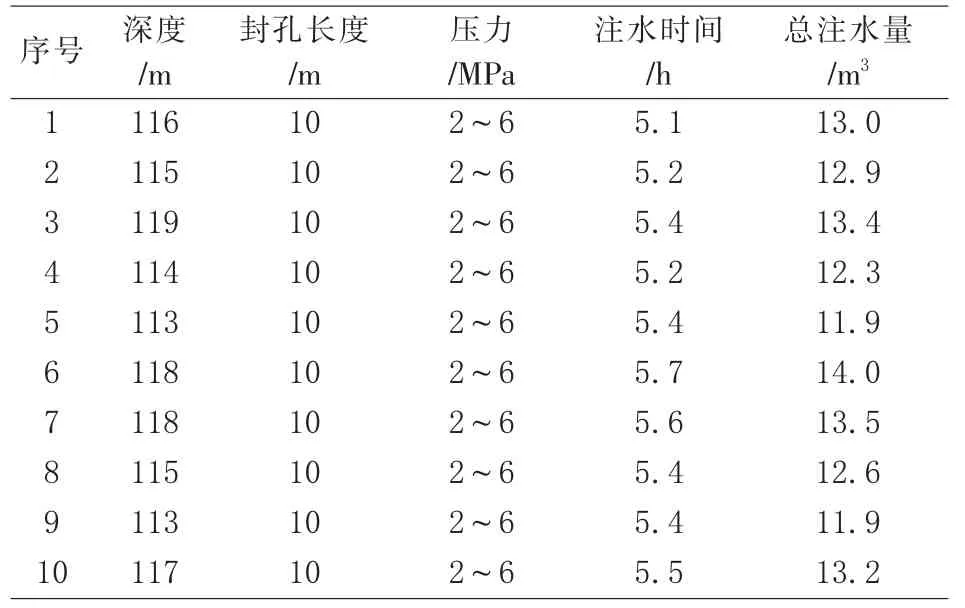

钻孔施工完毕,利用截止阀封孔后,连接高压注水系统,然后向钻孔中注入动压水,每次同时注水孔数为10 个,完成单个循环,单孔注水参数见表1。

表1 单孔注水参数

4 降尘效果分析

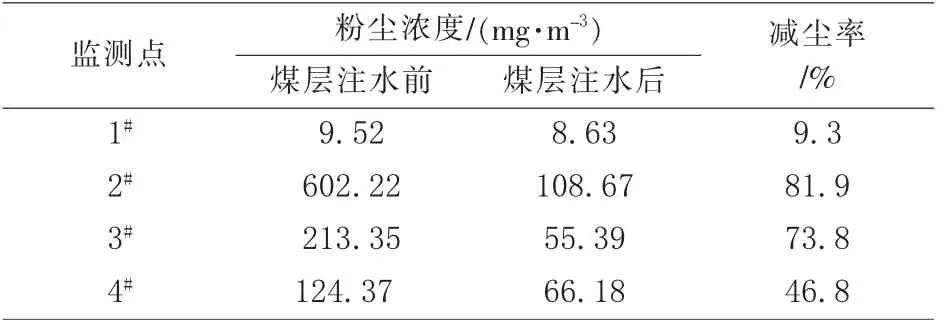

为保证注水降尘效果,本次在工作面相应位置设置4 个监测点,对注水前后粉尘浓度和呼吸性粉尘浓度进行监测对比。1#监测点位于机巷内,距切眼10 m;2#监测点位于采煤机司机处;3#监测点位于采煤机下风侧10 m;4#监测点位于回风巷内,距切眼10 m,测点布置见图3。注水前后的粉尘及呼吸性粉尘浓度监测数值见表2、表3。

图3 粉尘浓度监测点设计

表2 煤层注水前后工作面粉尘浓度对比情况

表3 煤层注水前后工作面呼吸性粉尘浓度对比情况

通过上表2、3 可知,在采取煤层注水措施之前,4 个监测点的粉尘浓度相差较大,其中2#监测点处的粉尘浓度最大,为602.22 mg/m3,1#监测点粉尘浓度最小,为9.52 mg/m3,工作面平均粉尘浓度为243.52 mg/m3,工作面呼吸性粉尘平均浓度为79.48 mg/m3。呼吸性粉尘的实际浓度超过规定值10 mg/m3的8 倍,严重污染工作环境,因此必须采取相应的降尘措施。工作面采取动压注水之后,除进风巷侧外工作面粉尘浓度明显降低。煤层注水后,工作面粉尘平均浓度为56.71 mg/m3,下降76.3%;3#监测点降尘率74%,2#点降尘率81.9%,注水后呼吸性粉尘浓度平均为22.87 mg/m3,下降70.9%。

5 结论

通过理论计算和现场试验,设计煤层动压注水参数,对煤层进行注水,对深部煤体进行湿润,减少原生粉尘含量,在工作面回采过程中可减少粉尘生成量,同时增加煤体塑性,避免工作面出现片帮情况,在工作面采取动压注水措施后粉尘的平均浓度下降75.2%,呼吸性粉尘的平均浓度下降70.9%,工作面降尘效果显著。工作面在经过动压注水后,现场监测呼吸性粉尘浓度为22.87 mg/m3,仍未达到小于10 mg/m3的标准,可通过以下措施进行进一步降尘:

1)可在工作面内采用高压喷雾,使喷雾颗粒更小,成雾速度更快,增加降尘效果。

2)根据工作面煤层水份含量,及时优化通风参数,调整工作面风速及风量,更加有效排除粉尘。

3)加强工作面现场工作人员的个体防护,严格落实煤矿安保用品的使用,对采煤机司机、支架操作工等粉尘内作业人员可配备正压式呼吸口罩,以降低粉尘危害。