注浆加固技术在综采工作面过断层时的应用

2021-08-14张勇

张 勇

(同煤集团忻州窑矿,山西 大同 037000)

煤矿井下采煤工作面在回采过程中经常会遭遇断层等地质构造情况。断层构造带的形成改变其影响范围内的煤岩层结构状态,煤岩体挤压破碎,煤岩体承载能力下降,造成工作面过断层回采期间煤层顶板破碎、煤壁片帮、顶板冒落等现象时常发生,给工作面正常推进及安全回采带来极大影响。随着煤矿装备技术水平的不断提升,综采工作面装备不断向大功率、大采高方面发展[1],其重量也随之不断增加,当工作面回采至断层构造带影响范围区域时,因受断层影响,其周围的煤岩体承载能力大幅度下降,极易造成工作面支架出现下陷现象,严重影响工作面正常回采[2]。本文以常村煤矿8110 工作面回采期间过DF12断层为例,提出超前预注浆加固技术方案,措施实施后,煤岩体稳定性和承载能力得到了明显提高,工作面实现了安全顺利过断层回采。

1 工程概况

常村煤矿8110 工作面主采8#煤层,煤层厚度7.5 m,倾角5°~8°,煤层结构较为复杂,煤层内含夹矸层,主要岩性为炭质泥岩和高岭石。工作面沿煤层走向布置,工作面走向长1 900 m,倾斜长180 m,工作面回采工艺为综采放顶煤开采工艺。工作面沿走向回采935 m 时在工作面中下部区域范围内揭露DF12断层,断层产状为105°∠59°,落差H=6.1 m,断层影响区域走向长400 m,倾斜宽30~50 m。受断层构造带破坏影响,在断层影响范围内的煤层顶板及煤壁煤岩层松软破碎片帮,煤层底板松软出现下陷现象,下陷深度在0.6~3.5 m,给工作面正常生产带来较大安全隐患,制约着工作面安全高效回采。为解决上述问题,采取对工作面煤体进行超前注浆加固措施。

2 注浆加固方案设计

2.1 注浆加固方案

综合分析8110 工作面地质条件及井下开采现场实际状况,决定在工作面运输巷施工注浆钻孔,对工作面前方950~1 365 m 之间出现底板下陷范围内的煤层进行注浆加固。在工作面回采前方950~1 220 m 范围内,工作面煤层下陷到底板内0.6~1.4 m,煤体较为松软,注浆钻孔间距设计为3 m、钻孔深度为30~50 m;在工作面前方1 220~1 365 m 范围内煤层下陷到底板内1.4~3.5 m,煤体松软破碎,注浆孔布置间距设计为3 m,钻孔深度为25~30 m。钻孔施工的角度根据工作面底煤厚度变化情况进行调整,保证对工作面整个底煤区域全部覆盖。

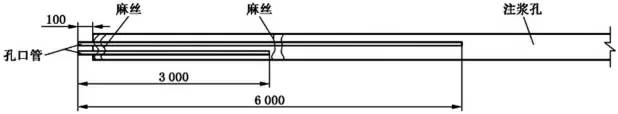

钻孔开孔位置距巷道底板高度为1 m。根据工作面煤层下陷进入底板深度计算钻孔施工倾角为4°~12°,根据现场实际情况,为了便于施工,统一将钻孔施工角度调整为8°。工作面注浆钻孔布置见图1。

图1 工作面注浆钻孔布置

2.2 注浆材料选择

用于提升工作面松软破碎煤岩体的整体稳固性和自身承载能力的注浆加固材料主要有两种类型,分别为有机类化学浆液和无机类水泥浆液[3]。其中,化学类浆液一般为高分子有机材料,主要用于对煤岩体产生的较小裂隙进行填充封堵,水泥浆液一般用于对煤岩体产生较大的裂隙进行充填封堵。根据工作面煤岩体变化情况,对工作面煤岩体进行注浆时先使用P·O42.5 硅酸盐水泥配制的水泥浆液对煤岩体进行加固。如果加固后工作面仍然出现煤壁松软片帮或顶部煤岩冒落等煤岩体不稳定现象,说明注浆后煤岩体承载能力不能满足要求,此时则选择使用改性脲醛树脂配制的化学浆液进行注浆加固。

因断层构造影响范围内的煤体松软,注浆难度比较大,在对该段区域内的煤体进行注浆施工过程中需要注意适当调整水泥浆液的配制浓度和化学浆液A、B料的配比,确保浆液能够有效进入煤体裂隙内。根据相关试验研究结果,水泥浆液的水灰比为0.8,化学浆液A、B浆料的配比按照3:1 调配时能够有效提升煤岩体的整体注浆效果[4]。

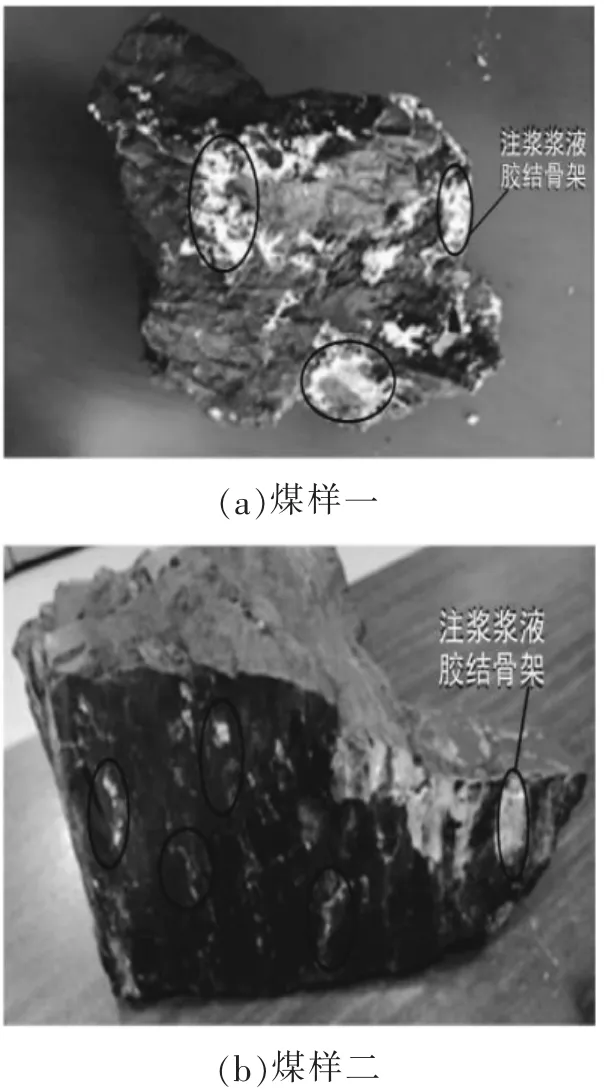

2.3 封孔工艺

在注浆钻孔施工结束后开始进行注浆,初期采用止浆塞对注浆孔进行封堵,但由于注浆压力较大,止浆塞封堵不严,效果不好,造成注浆时部分浆液会从注浆孔口溢出。经过多次优化改良和试验,最后选择使用孔口麻丝封孔装置对注浆孔进行封孔,见图2。

图2 工作面注浆钻孔封孔结构

该封孔装置采用一根3 m 长和一根6 m 长,直径为30 mm 的无缝钢管设计而成,钢管布置在注浆孔孔口位置;其中,通过3 m 长的钢管用马丽散来对注浆孔口实现封堵,在钢管孔口两端塞填麻丝,从而减少注浆时浆液的渗漏量;通过6 m 长的钢管对注浆孔进行注浆加固。

2.4 浆液在煤体中的有效扩散半径确定

浆液注入煤体后,其有效扩散半径与选取的注浆材料、调配的浆液浓度及配比比例、注浆时间和注浆施工工艺等有关。注浆时,浆液一般先沿着煤岩体裂隙发育方向进行延伸扩展,浆液扩散范围不均匀。依据矿井以往在煤层中注浆的经验情况,本次对工作面注浆确定浆液在煤体中的有效扩展半径为1.5 m。

2.5 注浆压力选择

在煤体注浆时,如果注浆压力选取过高将会对煤体产生较大冲击力,导致在煤体内形成新的裂隙,不利于提高煤体的整体强度[6];若注浆时压力过低则会降低浆液的扩散性,造成注浆出现盲区,达不到注浆预期效果。通常情况下,注浆时最大注浆压力是井下施工地点安装的进水管静压水压力的2~3 倍[5]。在8110 工作面运输巷内施工注浆钻孔位置的进水管静压水压力为4 MPa。因此,在注浆孔注浆时注浆压力值应为8~12 MPa,结合现场注浆施工的实际情况,最终确定8110 工作面注浆时最大压力值为12 MPa。

2.6 煤体注浆量确定

因工作面不同地点的煤岩性质存在有差异性,因此不同地点的注浆孔注浆量也会存在一定的差异。通常情况下注浆时将注浆压力调至最大值时注浆孔内的浆液保证不会向煤体外继续扩散,此时持续供压达到30 min后可以停止注浆。注浆孔注浆量(Q)可以运用以下公式进行计算[6]:

式中:N 为注浆孔施工的数量,个;A 为注浆时消耗的浆液系数;R 为浆液在煤体中的有效扩散半径,m;H 为钻孔深度,m;β 为注浆时浆液在煤体中的充填系数;η 为注浆施工位置煤岩层孔隙率,%;l 为注浆浆液结石率。

根据现场施工情况,取N=140;A=1.1~1.3,取1.2;R=1.5;H=25~50;β=0.7~0.8,取0.7;η=0.8%;l=0.9,当H=25 m 时,将上述参数代入公式(1)中计算得出最小注浆量Q=185 m3,当H=50 m 时,将上述参数代入公式(1)中计算得出最大注浆量Q=369 m3。

3 应用效果分析

采用2 台LSY-110 型注浆泵,利用有机类化学浆液和无机类水泥浆液相结合的注浆材料对煤体进行注浆,用于提高工作面过断层期间破碎煤岩体的稳定性和强度。共计用时75 天完成8110 工作面140 个注浆钻孔的施工和注浆工作,注入的浆液中水泥浆液最大单孔注入量为2.8 m3,化学浆液最大单孔注入量为3.5 t,工作面注浆孔共计注入水泥浆液133 m3,注入化学浆液118 t。工作面煤体中实际注入的浆液量比理论计算的注浆量相差较大。

采取超前注浆措施以后,工作面安全顺利通过了断层影响区域,回采过程中液压支架和刮板输送机未再出现陷入煤层底板现象,工作面煤壁和顶板未出现大面积片帮及冒落现象,表明工作面煤体经过注浆固化后整体承载能力和稳定性得到了极大增强。对注浆后的煤体取样得到的效果见图3,从图中可以看出,煤体中存在的裂隙被浆液全部充填。

图3 工作面煤体注浆后效果

4 结论

1)依据以往工作面注浆经验,同时采用工程类比法对工作面煤体注浆方案进行设计,注浆钻孔设计按照水平间距3 m,钻孔深度25~50 m 进行布置,注浆压力值最大控制在12 MPa。

2)注浆过程中选用水泥浆液和有机化学浆液相互交叉配合的方式可以有效发挥浆液充填煤体裂隙的作用,煤体中存在的裂隙被浆液全部充填,煤体的整体性和强度得到提升,提高了固化煤体的效果。

3)现场应用结果表明破碎松软煤体经过注浆后整体强度得到明显提升,承载能力也得到极大增强,工作面回采过程中未出现设备下陷和顶板事故问题,实现安全顺利过断层构造带,为今后矿井过类似断层构造带提供了一定的参考价值。