23051底抽巷掘进影响因素分析及优化

2021-08-14张国宝

张国宝

(山西沁东能源有限公司东大煤矿,山西 沁水 048200)

1 工程概况

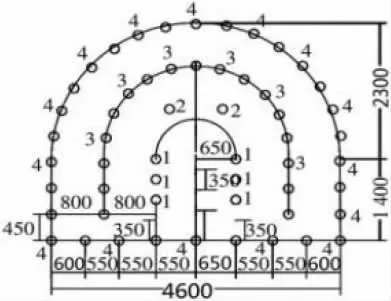

东大煤矿23051 底抽巷主要用于施工穿层钻孔对23051 工作面及运输顺槽煤巷消突。巷道掘进层位为3#煤层下部粉砂岩,厚度为5.2~7.6 m,平均厚度6.3 m,岩石硬度系数为5.1,巷道顶板为细粒砂岩,细粒砂岩厚度为3.9~5.1 m,平均厚度4.5 m,硬度系数6.2。巷顶距离3#煤层法线距离11~14 m,巷道地质条件中等,层位较稳定,无较大地质构造。巷道为直墙半圆拱形断面,断面规格为宽×高=4.6 m×3.7 m,采用锚网索喷支护,喷浆厚度100 mm,采用两掘一喷施工工艺。巷道净断面为14.8 m2,掘进断面为15.8 m2。掘进期间采用YT-28 风动凿岩机打眼爆破,P-60B耙斗装岩机装矸,带式输送机配合矿车运矸,月进尺为60~80 m,单进水平比其他矿井的同类巷道低,故对制约该巷掘进速度的因素进行分析及优化,以提高底抽巷单进水平。巷道顶底板柱状见表1,巷道断面见图1。

表1 23051 底抽巷岩性综合柱状

图1 23051 底抽巷施工断面

2 制约底抽巷掘进速度因素分析

2.1 机械化程度低

巷道掘进机械化程度对巷道单进水平、员工劳动强度有直接影响,采用机械化程度较高的设备对快速掘进至关重要[1]。原施工方法中,采用YT-28 风动凿岩机打眼时间长,员工劳动强度大,为完成单班施工循环,炮眼深度受限,直接导致班进尺较低;采用的MQB-85J锚杆钻机因输出功率较小,转速较低,造成支护时间较长;采用P-60B耙斗式装岩机装岩效率低,出矸时间比较长。

2.2 运矸系统效率低

原运矸系统为P60 耙斗式装岩机装矸转至皮带运矸,皮带运矸至巷道外车场内矿车接矸,矿车经采区轨道运输上山、水平大巷、副井运输至地面。该运输系统存在的问题:一是矿车供应影响:耙斗式装岩机出矸需爆破后及时出矸,出矸期间车场内需提前准备充足数量的矿车接矸,现场经常出现不能提前准备矿车或矿车供应不足导致不能及时出矸,直接影响迎头掘进,平均每月影响合计2 天。二是耙斗式装岩机移机影响:耙斗式装岩机移机的耙斗行程为7~45 m[1-3],超过行程需停掘移机,移机期间需将耙斗行程内矸石全部出完,然后进行两帮支护、铺设轨道、移耙斗式装岩机、延伸皮带等工作,每次移机需耗时3 天,每月需移机2 次,每月影响掘进6 天。

2.3 爆破工效低

23051 底抽巷原掘进方法为钻爆法,采用正向装药一次起爆,炮眼孔径为32 mm,断面内共布置炮眼57 个。其中,掏槽眼6 个,眼深1.8 m,每孔装药量为4 卷(1.2 kg);辅助眼19 个,眼深1.6 m,每孔装药量3 卷(0.9 kg);周边眼21 个,眼深1.6 m,每孔装药量2 卷(0.6 kg);底眼9 个,眼深1.6 m,每孔装药量3 卷(0.9 kg);爆破后有效进尺为1.4~1.6 m,残眼深度0.2~0.4 m,炮眼利用率75%左右。单炮循环进度低,严重影响单进水平。断面炮眼布置见图2。

图2 原钻爆法炮眼布置

2.4 支护工艺落后

原炮掘工艺为两掘一喷,即两个爆破循环喷浆一次,每班完成一个爆破循环,每天完成一个掘进循环。

3 优化方案

3.1 掘进装备优化

(1)采用CMJ2-17 液压钻车代替YT-28 风动凿岩机。CMJ2-17 液压钻车打眼速度快,并能有效降低了员工劳动强度。

(2)采用MQT-130 锚杆钻机代替MQB-85J锚杆钻机。MQT-130 锚杆钻机输出功率及转速均远高于MQB-85J锚杆钻机,能有效减少锚杆支护时间。

(3)采用ZCD-60R装岩机代替P-60B耙斗式装岩机。ZCD-60R装岩机能够对迎头爆破出的矸石全断面出矸,避免耙斗式装岩机不能一次性全断面出矸存在巷道帮部不能及时支护的情况[4-5]。由于ZCD-60R装岩机可紧跟迎头出矸,解决停掘移机影响掘进问题,每月可减少影响掘进时间6 天。装备优化前后对比见表2。

表2 掘进装备优化前后经济对比

3.2 运矸系统优化

(1)改矿车运矸为皮带运矸。在23051 底抽巷车场与采区胶带运输上山立交处施工车场溜矸眼,溜矸眼深度8 m,直径2.5 m,将矸石直接从23051底抽巷皮带运输至溜矸眼,矸石经溜矸眼下放至采区主煤流系统,为避免煤矸混运影响煤质,制定分装分运措施,彻底解决矿车运矸存在矿车供应不及时、数量不足影响掘进的问题。

(2)施工平巷矸石仓。为保证掘进迎头爆破后能及时出矸,同时满足煤矸分装分运要求,在23051底抽巷合适位置施工平巷矸石仓。平巷矸石仓长度为40 m,深度为2 m,宽度为3 m,可容纳矸石240 m3,可满足3 个爆破班次的矸石存储。施工平巷矸石仓后,迎头爆破后可及时出矸,将矸石运输至平巷矸石仓内,在矿井规定的皮带运矸时间段内再利用平巷矸石仓外的P-60B耙斗式装岩机将仓内矸石转至皮带外运。掘进装备及运矸系统优化后设备配置见表3。

表3 优化后各工艺设备配置表

3.3 爆破工艺优化

(1)炸药类型优化。因水胶炸药爆破更为彻底,使用三级煤矿许用水胶炸药替代乳化炸药,采用水胶炸药爆破后残眼深度0.1~0.2 m,炮眼利用率达到87%。

(2)炮眼参数优化。一是水胶炸药直径35 mm,为满足水胶炸药使用,炮眼直径由32 mm 变更为42 mm。二是为增大爆破自由面,将掏槽眼个数由6个增加至8 个。三是为提高单炮循环进度,掏槽眼深度由1.8 m 加深至2.5 m,每孔装药量为5 卷(1.5 kg),辅助眼深度由1.6 m 加深至2.3 m,每孔装药量为4 卷(1.2 kg),周边眼深度由1.6 m 加深至2.3 m,每孔装药量为3 卷(0.9 kg),底眼深度由1.6 m 加深至2.3 m,每孔装药量为4 卷(1.2 kg)。优化后,单炮有效进尺为2.1~2.3 m,较原方案增加0.7 m。优化后炮眼布置见图3。

图3 优化后炮眼布置方案

(3)支护工艺优化。将两掘一喷施工工艺调整为五掘一喷。考虑23051 底抽巷服务时间短,将喷浆厚度100 mm 调整为30~50 mm 的薄喷方式,覆盖锚杆及钢筋网即可,薄喷有利于实现围岩的快速喷浆封闭,以往掘进两班(进尺3.2 m),喷厚100 mm需一班,调整为薄喷后,每班可喷浆长度约12 m。采用五掘一喷施工工艺后,每2 天可完成5 个爆破循环,日进尺为2.3×5÷2=5.7 m,每月仅设备检修维护影响2 天,每月生产时间28 天,月进尺为5.7×28=159.6 m。

4 优化后效果分析

对各制约因素优化后,2020年8、9、10 三个月进尺统计结果:8月份总进尺156.6 m,平均日进尺5.6 m;9月份总进尺162.3 m,平均日进尺5.8 m;10月份总进尺168.5 m,平均日进尺6 m。三个月平均月进尺162.5 m,平均日进尺5.8 m,较优化前月进尺提高92.1 m,单进水平提高一倍以上,且机械化程度全面提高,员工劳动强度明显降低,快速掘进效果显著。

图4 8、9、10月日均进尺统计

5 结语

通过分析23051 底抽巷制约快速掘进的各类因素,并对制约因素中掘进装备、运矸系统、爆破参数以及支护工艺进行优化。通过提高机械化程度以降低劳动强度和提高掘进效率,优化排矸系统解决运输瓶颈问题,优化爆破参数以提高单炮有效进尺,优化支护工艺提高循环进尺;优化后掘进影响时间由8 天减少至2 天,日进尺由3.2 m 增加至5.7 m,月进尺由70 m 提高至160 m,实现了23051 底抽巷快速掘进。