中深孔爆破一次成井技术在沙溪铜矿的应用*

2021-08-08胡洪文史秀志周树光苟永刚陈刚张世安阚忠辉李林军

胡洪文,史秀志,周树光,苟永刚,陈刚,张世安,阚忠辉,李林军

(1.安徽铜冠(庐江)矿业有限公司,安徽 合肥 231500;2.中南大学 资源与安全工程学院,湖南 长沙 410083)

0 引言

天井在矿山的生产过程中用途十分广泛,提升、通风、人行、溜矿、充填和切割都少不了天井,掘进一条天井所需要的工程量约占矿山年度掘进总工程量的五分之一以上[1],因此如何安全高效掘进天井一直是矿山研究的热点内容。

目前天井掘进的主要方法有传统天井掘进法、钻井法和爆破法。对于传统天井掘进法,无论是普通法、吊罐法或爬罐法,施工时人员均需要站在环境恶劣的井筒内部,并且成本较高、效率较低;在施工作业时,工人的安全性不高。钻井法在矿山的应用,使诸多不利因素得到较好的改善,改善了施工环境,提高了安全性。但是该方法的钻井机械本身尚不完备,因此钻井法的应用受到一定限制。深孔爆破一次成井的成本是机械钻井法的30%,是普通法的40%,而成井效率却是机械钻井法的128%,是传统法的141%[2−3]。目前爆破一次成井技术得到了越来越多矿山的广泛应用[4−6]。

以沙溪铜矿−530 m 水平FZ106 和−705 m 水平T308 两个采场的底部堑沟切割井为例,对爆破设计方案及施工流程进行详细分析。

1 工程爆破参数设计

安徽铜冠(庐江)矿业有限公司沙溪铜矿区在长江铁、铜成矿带的中段北缘地带,地处长江中下游,滁(州)—庐(江)岩浆构造带的中南部,在矿区东北段有菖蒲山—盛桥复式背斜。该区域的工业铜矿体赋存标高为51.38~−1056.41 m,最小埋深为3.40 m,最大埋深为1090.91 m,主要赋存在石英闪长斑岩体内,总体呈似层状、透镜状产出,伴生有用组分主要为金、银、硫,少量伴生钼等[7]。

沙溪铜矿设计年产量为330 万t/年,目前采用大直径深孔落矿嗣后充填采矿法开采,采场设计长为80 m,宽为30 m,阶段高为60 m,底部采用堑沟底部结构,堑沟巷道设计规格为3.8 m×3.5 m。堑沟切割天井设计高度一般为12 m,断面规格为2 m×2 m。堑沟切割井原采用普通法进行施工,效率低下、安全风险高,因此,开展中深孔一次成井研究是很有必要的。

1.1 掏槽方式设计

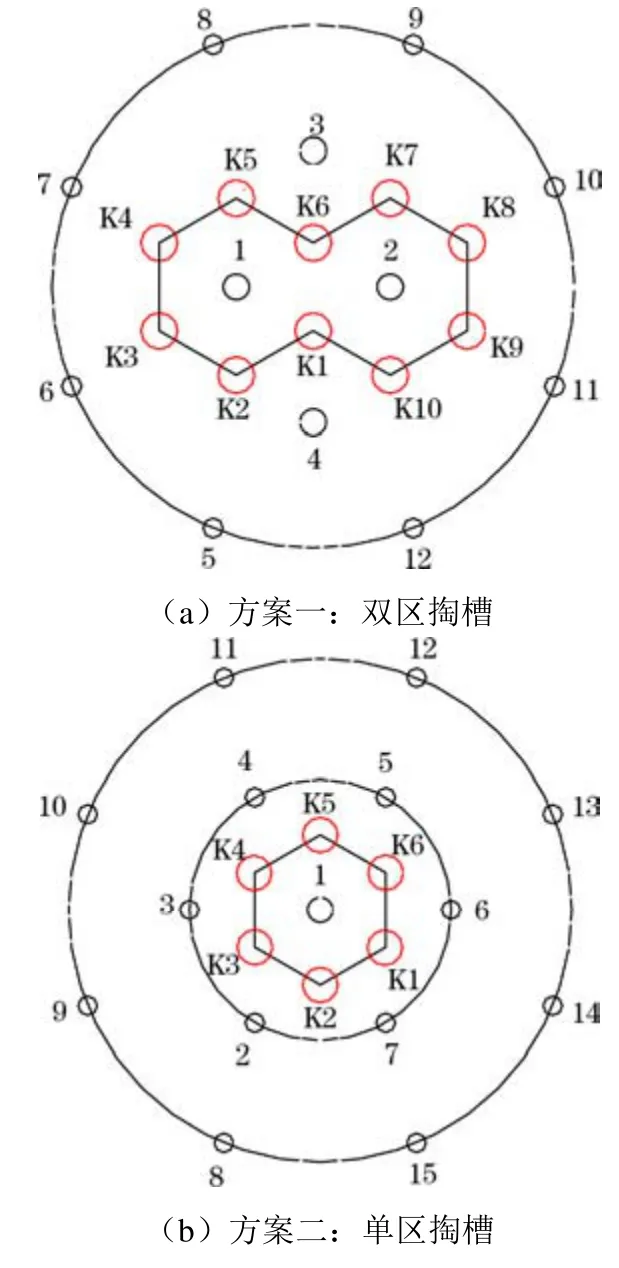

目前直孔掏槽法常用的掏槽方式有九孔掏槽、单螺旋掏槽、对称菱形掏槽、筒形掏槽等[8],以上布置方式均需要较多空孔且多采用小直径掏槽炮孔布置,掏槽孔越密,穿孔的几率越大,对凿岩的要求越高。从直孔掏槽的机理来看,如果采用逐个起爆的炮孔起爆方式,无论炮孔如何排列,只要有合理的炮孔间距,且在容许的破岩体积范围以内,理论上天井爆破都是可以实现的,这就意味着可以采用减少空孔数量的大空孔方式。因此,根据工程类比以及沙溪铜矿现场实际情况,初步拟定2 个布孔方案,如图1 所示。

图1 炮孔布孔方案

1.2 炮孔孔径设计

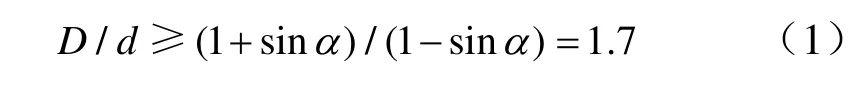

在选择炮孔孔径时,往往需要综合考虑理论设计与现场实际,例如矿山设备情况、设备打孔的速度如何、经济效应是否能达到预期等,综合考虑后将掏槽孔确定为Φ105 mm,其他装药孔炮孔孔径确定以Φ76 mm 为主。由图1 可以发现,装药孔与空孔之间存在着岩石破碎角,因此空孔直径必须比装药孔的直径大才对岩石破碎有利,并在爆破后形成一个破碎漏斗。空孔的孔径由式(1)确定,经过计算得出空孔与装药孔的直径存在一定的比值关系,前者与后者的比值不小于1.7。结合实际得出大孔径爆破时提供的补偿空间大,容易破碎岩石,故选择空孔孔径为Φ140 mm。

式中,D,d分别为空孔和装药孔直径;α表示岩石爆破破碎角,直孔掏槽时要求2α≥30°。

1.3 补偿空间设计

补偿空间可以分成2 种,爆破时由空孔为首响的炮孔破碎岩石提供一定的空间,这种补偿空间称为初始补偿空间;另一种为岩体补偿空间,这个为所有岩石爆破提供的空间一般由天井爆破中的下部巷道提供。补偿空间的计算公式如式(2)所示。岩石的碎胀系数一般为1.25~1.5,设计补偿系数需要大于岩石的碎胀系数。

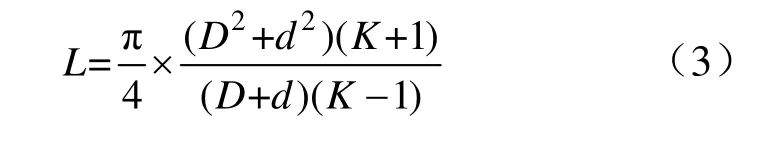

1.4 主掏槽孔与空孔间距设计

在确定了空孔和装药孔的孔径之后,两孔的孔间距成为影响掏槽的重要参数。岩石的夹制力随炮孔间距的增大而增大,这样会导致岩石破碎角变小,补偿空间也随之变小,空孔的作用受到了限制,当距离超过一定极限之后,爆破的破碎岩体可能会直接“挤死”。距离太小时容易串孔,也会直接影响爆破效果。根据掏槽爆破补偿空间理论可得L:

式中,K为岩石碎胀系数;L为掏槽孔与空孔之间的距离。经计算得:L=0.46~0.83 m。

1.5 其他炮孔位置设计

炮孔依据位置和作用的不同,将其用不同的名称区别,在“爆破一次成井”中炮孔可分为掏槽孔、辅助孔和周边孔。炮孔中留有一至多个不装药的空孔为爆破提供补偿空间;辅助孔在爆破掏槽时起辅助作用;天井爆破的形状由周边孔控制。

各个炮孔在爆破中起的作用以及孔位布置要严格按照要求确定,为保证掏槽成功,在确定掏槽孔时,必须严格参照“补偿空间法”布置。掏槽爆破成功会提供自由面,并且随着爆破的作用,自由面进一步加大,后续的辅助孔、周边孔爆破可以利用的自由面也越来越多。掏槽孔的爆破也会影响周边孔的孔距,因为只按补偿空间法计算补偿空间,所需要的自由面对应的最大孔距比天井的断面尺寸还要大,在这种情况下面临的是在设计中本应该破碎的岩体在实际中能否破碎的问题。所以为了保证岩石完全破碎,在确定周边孔时要考虑好炸药单耗,确定其爆破过程中达到破碎的要求。

1.6 延期时间设计

由于在爆破过程中面临的情况比较复杂,目前掏槽爆破延期时间的计算很难准确描述,因此,在实际操作中,更多采用以往实践成功的经验和案列类比来确定。随着研究的深入,岩石破碎有了更多的成果,在此期间对孔间延期时间的分析有了更进一步的发展。

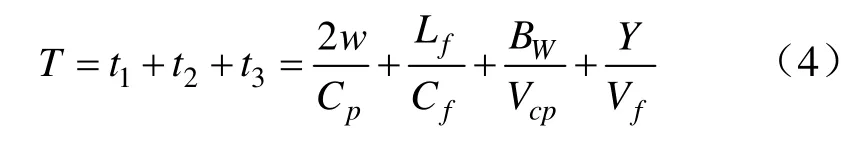

空孔掏槽爆破经过岩石破碎、岩石岩碴抛掷、岩石碎碴轴向排弃这3 个阶段形成槽腔。基于自由面的利用顺序,各种孔的爆破顺序严格按照一定的顺序起爆,空孔由于不装药,提供的自由面比较多,掏槽爆破时以这个空间将岩块抛离原岩,当岩块与原岩分离至一定空间后会形成一个更大的自由面,此时辅助孔才会起爆,而周边孔的起爆则更后,在相邻辅助孔将岩石抛离原岩以后,周边孔会借助平行方向上形成的一个比较充分的自由面,当此自由面比较充分的时候,爆破的周边眼会形成一个比较好的光面效果。产生新自由面、碎岩完全脱离、岩碴排出槽腔,这3 个过程所耗费时间的总和刚好就是合理的延期时间,具体如下式所示:

式中,T为有空孔掏槽爆破合理微差时间;t1为破碎槽腔内岩石所耗费的时间;t2为岩石碎碴抛向空孔并充满槽腔的时间;爆破后,槽腔内的剩余气体仍旧存在气体压力,在气体压力的作用下岩石挤压膨胀形成一个爆腔,t3为爆腔形成过程中所耗费的时间;w为最小抵抗线,取0.8 m;Cp为岩石纵波速度,5729 m/s;Cf为裂隙扩展平均速度,Cf=0.38Cp;Bw为裂隙扩展发育的宽度,8~10 mm;Lf为裂隙扩展后延伸的距离,Lf=1.4w;Vcp为岩石抛掷过程的速度,取20 m/s;Y为破碎后岩体朝自由面移动的距离,距离空孔较远的周边孔和辅助孔的Y为最小抵抗线距离,即Y=w,而对于空孔附近的掏槽孔Y即一次爆高,取12 m;Vf为破碎岩石的平均飞行速度,155~137 m/s。

由式(4)计算可得,掏槽孔各段之间延期时间不小于89 ms,才能保证掏槽孔爆破槽腔的形成。

2 现场试验

最终按照前一节设计的方案在沙溪铜矿进行现场试验,其中方案一在−530 m 水平FZ106 底部堑沟采场进行试验,方案二在−705 m 水平T308 采场的底部堑沟进行试验。

2.1 现场施工

所有炮孔均采用T100 高气压环形潜孔钻机进行施工。打孔时,先用Φ105 mm 钻头对掏槽孔进行施工,待掏槽孔施工到位后以掏槽孔为定位孔对周边的空孔施工,Φ140 mm 空孔由Φ105 mm 钻孔经一次扩孔而成。空孔施工到位后,再根据设计要求对辅助孔和周边孔施工。炮孔施工过程中须保证质量,将炮孔的偏斜率控制在1%范围内,以避免串孔,当出现误差时要及时根据参数进行校准。方案一所有炮孔深度为12.5 m,方案二所有炮孔深度为11.5 m。

爆破现场采用装药器装药,装药器与高压风管连接,借助高压风流,将炸药吹入炮孔,本文采用的炸药为多孔粒状铵油炸药,导爆索与导爆管雷管组成非电复式起爆网路,采用起爆弹起爆,所有炮孔全长铺设导爆索,炮孔装药完毕后用炮泥堵塞好。依据“抵抗线最小者先起爆”的原则,起爆顺序采用掏槽孔率先起爆,然后起爆辅助孔,周边孔最后起爆的起爆顺序。

2.2 爆破效果

2 次现场试验后对爆破效果进行观察以及三维探测发现,2 个方案均能得到良好的效果,成井深度达到设计要求,成井直径为1.9~2 m,井壁规整(见图2),且爆破块度均匀,大块率低,表明沙溪铜矿两种切割天井的炮孔布置参数与爆破设计是合理的,能够达到试验预期目标。

图2 爆破一次成井效果

3 结论

从沙溪铜矿底部堑沟切割天井的试验结果可以得出:在成井高度较高时,采用双区掏槽较为可靠;在成井高度较低时,单区掏槽也能取得良好的爆破效果,且可以减少凿岩成本。该技术可以为将来国内外施工类似天井提供技术支撑,可以在类似的溜井施工和天井掘进中推广应用。