基于高温树脂传递模塑工艺的碳纤维/聚酰亚胺复合材料连接环制备与验证

2021-08-03罗楚养江晟达陈梦熊张朋夏旭峰蔡培培

罗楚养,江晟达,陈梦熊,张朋,夏旭峰,蔡培培

1.东华大学 民用航空复合材料协同创新中心,上海 201620 2.中国空空导弹研究院,洛阳 471009 3.航空工业复合材料技术中心 先进复合材料重点实验室,北京 101300

天线罩连接环是雷达型导弹弹体连接的重要部件,它与导弹中其他舱段的连接方式及要求不同,是导弹弹体连接中的特殊设计问题。连接环的材料、结构形式和连接方式要根据导弹天线罩罩体的材料、导弹的气动加热和机动过载选择[1]。目前,雷达型导弹天线罩大部分采用微晶玻璃、氧化铝陶瓷、石英陶瓷和氮化硅陶瓷等无机材料制成[2-3],这些材料线膨胀系数小、硬度高、脆性大,在与导弹弹体连接时为避免热胀系数不匹配导致的热应力过大问题,需通过连接环进行过渡。目前国内外导弹雷达天线罩连接环大部分采用低膨胀合金钢4J32、4J36,尽管此类合金的线膨胀系数相对较低,各项物理化学性能也较好,但加工难度大,成本高,并且当温度超过居里点温度时,其强度会急剧下降,线膨胀系数会迅速上升[4]。因此,采用此类材料制作的雷达天线罩连接环必须在表面增加一层隔热材料,以保证连接环的温度不超过居里点温度。通常的做法是在连接环表面涂敷隔热腻子或涂料,由于隔热腻子的强度较低,并且其线膨胀系数与低膨胀合金差异较大,在高低温服役环境下容易出现涂层开裂、脱落现象,严重影响天线罩的使用安全性。

先进复合材料具有比强度/比刚度高、可设计、耐腐蚀、抗疲劳、易于实现结构功能一体化等特点,在航空航天领域得到了广泛应用[5-6]。采用纤维增强树脂基复合材料制备连接环,不但可以实现结构减重和隔热/承载一体化,还可以通过调节复合材料的线膨胀系数使其与天线罩材料相匹配,从而改善连接环与天线罩的胶接性能;再者,复合材料连接环加工周期短,成本低,适合整体化制造。以空空导弹为代表的战术导弹通常以高马赫数在大气层中飞行,其气动加热导致的结构热问题十分严重,因此该类飞行器的复合材料结构通常采用耐高温的树脂基复合材料[7-8]。热压成型聚酰亚胺复合材料是目前耐温等级最高的结构用树脂基复合材料之一,已广泛应用于航空发动机、飞机、导弹、火箭等的耐高温结构部件,对结构减重有着良好的效果[9]。此种类型的聚酰亚胺复合材料的连接性能[10-12]和疲劳性能[13]也得到了较多关注。但是热压工艺聚酰亚胺树脂通常需要通过纤维预浸料、模压或热压罐成型制备复合材料,除对设备能力要求高外,由于其固化过程伴随亚胺化反应,通常会产生低分子挥发物,从而导致其工艺难度相对较大,制造成本相对较高,特别是在成型结构复杂的制件时容易产生缺陷,从而阻碍了其在复杂耐高温部件上的应用[14-16]。树脂传递模塑(RTM,Resin Transfer Molding)成型技术是近年来迅速发展的一种复合材料成型工艺技术,可以高效、低成本、整体制备高性能复杂结构零部件,成为当今及未来很长一段时间内纤维增强树脂基复合材料的主导工艺之一[17-19]。通过RTM工艺成型复杂制品可以大幅度降低工艺成本、提高工作效率,实现低成本制造,还有望解决聚酰亚胺树脂热稳定性和工艺性之间的矛盾[20-21]。可见,将能耐高温的聚酰亚胺树脂与能实现低成本制造的RTM成型工艺相结合,是未来导弹高温复合材料结构研究领域的热点[22]。但是,目前国内外尚鲜见有关高温RTM工艺的碳纤维/聚酰亚胺复合材料零部件的设计、制备及其力学性能研究的报道。为此本文以导弹弹体典型结构作为研究对象,设计一种隔热/承载一体化的碳纤维/聚酰亚胺复合材料连接环结构,并采用高温RTM整体成型技术制备该复合材料连接环样件,同时对其进行常温静强度试验和服役环境下的静热联合试验验证,探索碳纤维/聚酰亚胺复合材料连接环的设计、制备及验证技术。

1 结构与铺层设计

图1为传统型雷达陶瓷天线罩连接环,由低膨胀合金4J32或4J36作为主承载结构,隔热层通常由防热腻子、防热涂料或酚醛高硅氧等防热材料构成。连接环前端与陶瓷头锥采用胶接的方式连接,后端与舱段壳体通过楔块或卡环连接。为了减重,作为主承力的低膨胀合金部分通常设计成薄壁结构,使得加工困难,容易引起加工变形而导致连接环报废。因此,此种连接环的加工成本高,生产周期长,并且由于隔热层和低膨胀合金的线膨胀系数不匹配,容易在高低温冲击下出现涂层开裂或脱落,从而影响陶瓷头锥的结构完整性。根据图1所示的连接环结构,结合复合材料的力学特性及成型工艺要求,设计了如图2所示的复合材料连接环,该连接环由耐高温的碳纤维增强聚酰亚胺树脂基复合材料作为隔热/承载一体化结构,与陶瓷头锥采用高温胶连接,与舱段壳体通过螺钉连接,为减轻螺钉引起的复合材料连接环局部应力集中,在螺钉孔处镶嵌TC4钛合金嵌件。根据复合材料连接环的受力特点及服役环境,设计的连接环铺层分为承载层和隔热层两部分,采用高温RTM工艺一次成型,从而实现连接环的隔热与承载一体化设计及制备。增强体为国产CF3031碳纤维织物,单层厚度为0.225 mm,铺层0°沿连接环轴向,90°沿连接环周向,厚度方向沿连接环径向,纤维体积分数为55%。具体铺层如下:承载层为[(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)3/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)];隔热层为[(±45)]21s。

图1 传统型雷达陶瓷天线罩及其连接环

图2 复合材料连接环

2 连接环制备工艺

2.1 原材料

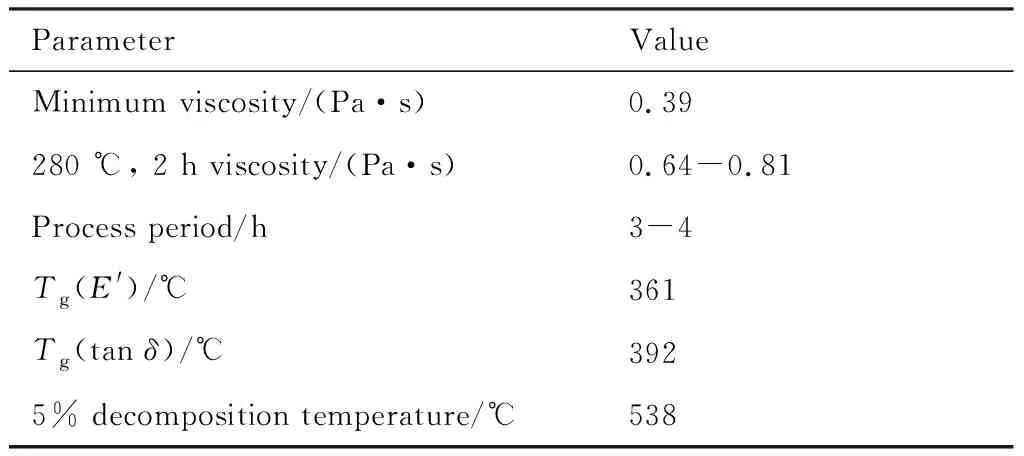

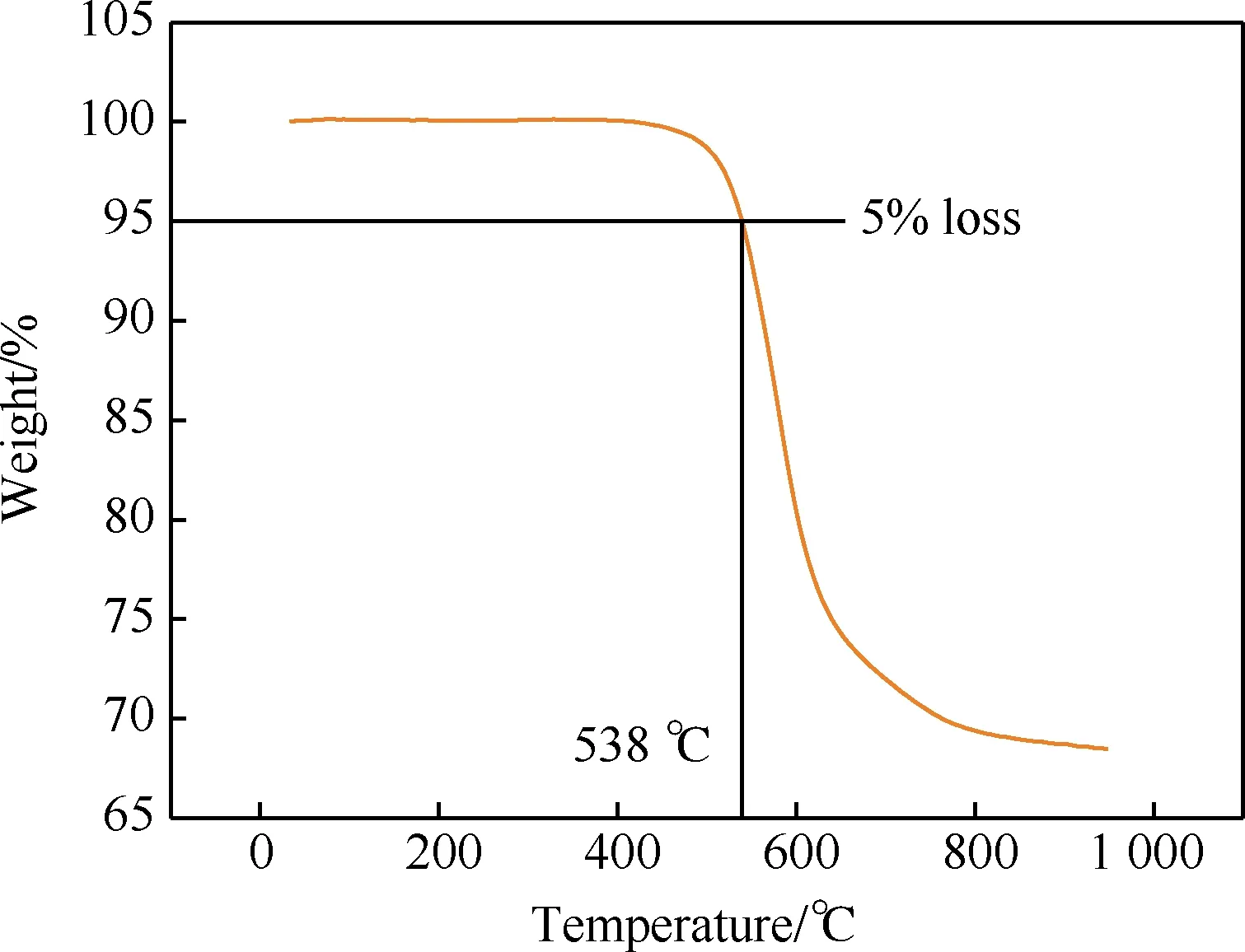

分别选用国产CF3031碳纤维织物作为增强体、HT-350RTM聚酰亚胺树脂作为基体[23],其基本性能如表1所示,树脂最低黏度可达0.39 Pa·s(如图3所示),280 ℃恒温2 h后的黏度仅为0.81 Pa·s,开放期可达3~4 h,玻璃化转变温度为392 ℃,储能模量拐点为361 ℃(如图4所示),5%质量损失的热分解温度更是高达538 ℃(如图5所示),长期使用温度可达350 ℃以上。

表1 HT-350RTM聚酰亚胺树脂基本性能

图3 HT-350RTM的流变性能

图4 HT-350RTM的耐热性能

图5 HT-350RTM热重分析(TGA)曲线

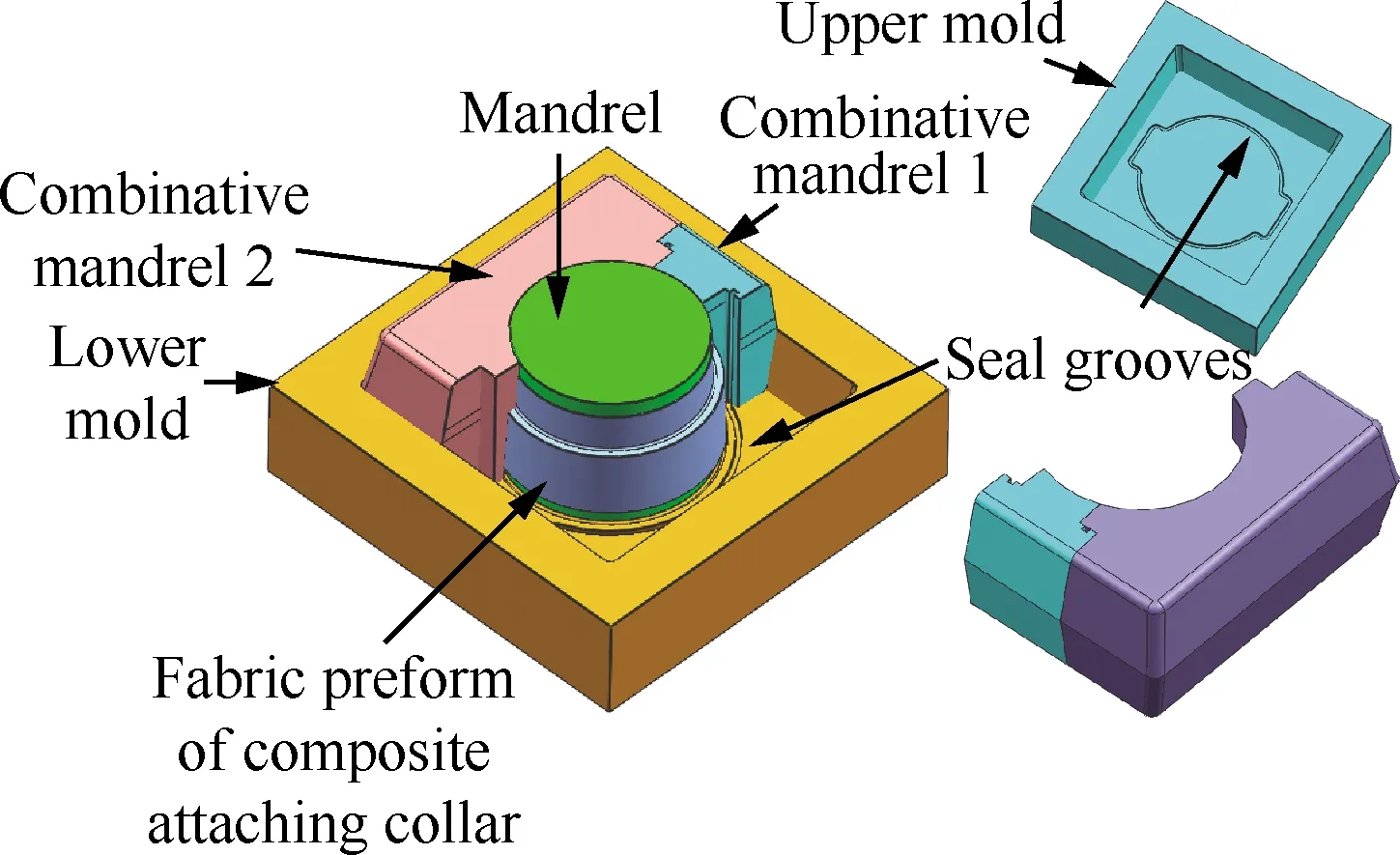

2.2 模具设计

模具设计是RTM成型工艺的关键因素之一,RTM成型模具要求有较好的密封效果,同时应根据制件的结构形式综合设计合模机构、脱模机构、密封系统、流道结构(包含进、出胶口)以及相应的辅助工装。根据连接环的结构特点,设计如图6所示的连接环RTM成型模具,该模具由上模、下模、型芯及组合芯块构成,在上、下模板开密封槽,利用耐高温密封条密封,分别在模具上模和下模设置出胶口和注胶口,其中注胶口设计在连接环的后端(厚壁端),出胶口设计在连接环的前端(薄壁端)。上、下模采用螺栓进行紧固,并设置销钉进行定位,同时设置顶丝孔以方便脱模。

图6 复合材料连接环成型模具

2.3 RTM成型工艺

RTM成型工艺包括下料、铺覆、合模、注胶、固化、脱模等工艺流程。首先,采用丙酮将模具型面清理干净并均匀涂抹高温脱模剂;接着,裁切含有专用聚酰亚胺定型剂粉末的碳纤维预定型织物,根据设计的铺层进行预成型体的制备;然后,将铺覆好预成型体的芯模放置在下模上,并依次放置组合芯块和上模完成模具合模;此后,将合模后的模具放置于加热设备上,连接高温注射管路,将聚酰亚胺树脂粉末加入到注胶罐中,同时将注胶罐和模具加热至(280±5)℃,并对成型模具和树脂罐进行抽真空处理,以排除预成型体中的水蒸气、残留的溶剂及空气,去除树脂中的气泡(脱泡时间约30~60 min);待树脂脱泡处理完成后,以0.1~0.6 MPa的注射压力将树脂注入模具中,直至树脂完全浸渍预成型体;最后,将模具升温至(375±5)℃,保温1.5 h完成固化,待模具自然冷却至60 ℃以下脱模,最终可获得如图7所示的聚酰亚胺复合材料连接环。超声检测(A扫)显示复合材料连接环内部质量良好,无分层缺陷。进一步将连接环进行机械加工并装配TC4钛合金嵌件,获得如图8所示的复合材料连接环样件。

图7 固化后的复合材料连接环

图8 机械加工后的复合材料连接环

3 力学试验

为考察复合材料连接环的力学性能是否满足设计要求,对复合材料连接环进行了常温静强试验和严酷热载荷下的静热联合试验。首先,对复合材料连接环进行常温静强试验,加载至150%使用载荷(15 kN),若连接环结构完整、无破坏,则认为通过常温静强试验;接着,将做完常温静强试验的连接环进行严酷热载荷下的静热联合试验,若连接环在严酷热载荷(520 ℃)下加载至100%使用载荷(10 kN)不发生破坏,则认为连接环满足热强度设计要求。

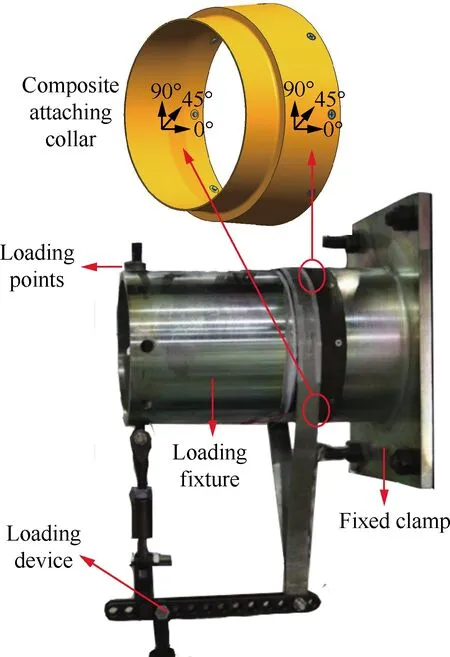

3.1 静强度试验

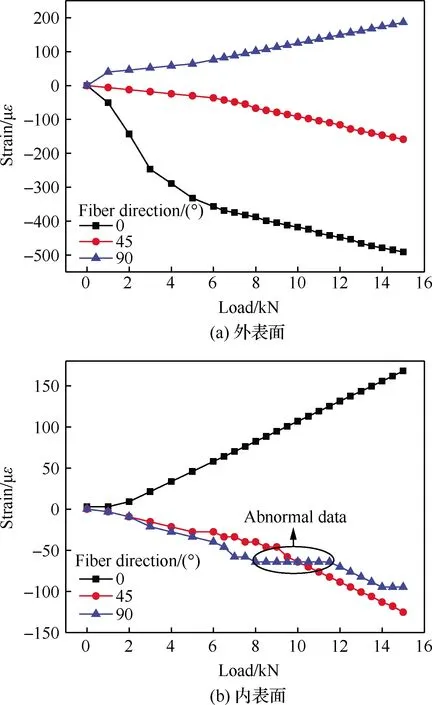

首先,将连接环前端用Epoxy 907双组分常温固化环氧胶与加载夹具进行胶接,连接环后端用8个M4(HB206-2002,材料为30CrMnSiA)的沉头螺钉与固定座连接;然后,将固定座安装在钢梁上;最后,在连接环外表面最下端的螺钉附近粘贴1个应变花,在内表面最上端的螺钉附近也粘贴1个应变花(如图9所示),根据图9所示的加载形式对连接环进行静强度试验。连接环的使用载荷为10 kN(100%使用载荷),常温静强设计载荷为15 kN(150%使用载荷)。加载开始时,按10%使用载荷作为一个台阶进行加载,并保载3 s;当载荷超过60%使用载荷时,按5%使用载荷作为一个台阶进行加载,试验加载至150%使用载荷时结束。每个加载台阶记录应变片读数,并观察试验件损伤情况。图10(a)和图10(b)分别为连接环外表面和内表面应变片的载荷/应变曲线,可见,在载荷稳定加载后,连接环表现出较好的线弹性;外表面纤维0°、45°和90°方向的最大应变分别为-491.0 με、-158.7 με和186.2 με;内表面纤维0°、45°和90°方向的最大应变分别为167.9 με、-125.1 με 和-94.6 με;外表面的应变值大于对应位置的内表面应变值。内、外表面的应变值均远小于复合材料的设计许用应变(通常为3 000~4 000 με)[24]。其中内表面纤维90°方向的应变值在7.5~11.5 kN之间无明显变化,这可能是由于内表面粘贴应变片时操作不方便,导致应变片粘贴不牢,引起应变测量出现异常。整个试验过程中连接环未发出异响,试验结束后连接环完好,结合载荷/应变曲线可知,在设计载荷下连接环保持结构完整性,满足常温静强度设计要求。

图9 连接环静强度试验

图10 静强度试验载荷/应变曲线

3.2 静热联合试验

由于静热联合试验时需在连接环四周布置石英灯管,并且石英灯管外围还需加装反射板以提高热辐射效率,因此很难在连接环本体上加装加载装置;又由于连接环本体上的载荷很小,对连接环强度影响不大,因此进行静热联合试验时仅在加载夹具上进行加载。连接环在服役过程中的严酷气动热条件为发射时的快速升温阶段,其作用时间为13.5 s,连接环从常温升至最高温520 ℃。为避免试验夹具的热应力对试验结果造成影响,试验前先在试验夹具的外表面喷涂2.5 mm厚的TR-37隔热涂料[25],该厚度的隔热涂料经地面热冲击试验表明在同等热流条件下可将520 ℃的外壁面温度在40 s内降至100 ℃以内,能满足连接环静热联合试验的试验夹具隔热要求。

先将测温用的热电偶固定在试验件的内外表面相应测点处,再将试验件固定于试验平台上。接着安装静力加载装置,最后安装灯管支架、灯管及反射板,如图11所示。加载点位于加载夹具的最上端,温度测点位于连接环中间截面,按4个象限均匀分布。在连接环内部布置4个热电偶,外壁布置1个测温点用于温度控制。试验中施加温度为给定的表面控制温度,温度施加方式为调节石英灯管的成组发热单元两端的直流电压,改变其工作功率,通过热辐射的方式使试验件表面温度迅速达到设定值。试验温度测试系统为东华DH3820静态测试系统与五环PT100温度采集系统相结合。采用MTS复杂协调控制系统控制石英灯加热,用于温度和力载荷的施加,试验开始前先对加热系统进行检定。

图11 连接环静热联合试验

按照图12所示的加载曲线进行热力耦合加载,在13.5 s时温度达到520 ℃,此后进行保温。载荷在13.5 s时达到6 kN,此后计划在36.5 s 时载荷达到25 kN。实际试验时,前13.5 s控制温度与测试温度吻合良好,在13.5~15.0 s,测试温度出现一个小峰值,约为550 ℃,比控制温度高30 ℃,之后测试温度下降并回归至控制温度。这可能是由于复合材料连接环热惯性较大,测试系统的控制精度不够,导致升温最后阶段的温度跟随出现小波峰现象。由图12可知,当加载载荷为11.794 kN(118%使用载荷)时,连接环发生破坏。试验结束后检查试验件,发现试验件在连接环下部发生破坏,破坏模式为连接环与试验夹具连接处的螺钉受剪断裂,试验件局部破坏特征见图13。由于金属的热导率远高于复合材料的热导率,静热联合试验时未对螺钉进行隔热处理,因此,试验过程中连接环根部螺钉会快速升温至520 ℃,螺钉材料30CrMnSiA在此高温下强度会下降至其常温时的50%以内[26],导致其提前发生破坏。试验完成后,对连接环进行检查,未发现连接环有明显残余变形和损伤,可知复合材料连接环结构满足热强度要求(即100%热载荷+100%力载荷结构不失效)。

图12 温度-时间和载荷-时间曲线

图13 静热联合试验后的连接环破坏位置

4 有限元分析

4.1 静强分析

进一步地,在不考虑后端螺钉连接强度的情况下,采用ABAQUS通用有限元分析软件建立如图14所示的复合材料连接环有限元模型,研究其在常温工作载荷下的破坏模式及失效机理,并预测其破坏位置。网格尺寸为3 mm,单元类型采用8节点缩减积分六面体单元(C3D8R),共663 936个单元。纤维0°方向为连接环轴向,纤维90°方向为连接环周向,叠层方向沿连接环径向。根据静强度试验的实际加载情况,连接环载荷与约束条件如图14所示,先在夹具端面中心创建参考点,并将参考点与端面进行节点耦合,然后将天线罩的合力施加在参考点上;同理,连接环上的载荷同样是先建立参考点,再将参考点与加载面进行耦合,最后将载荷施加在参考点上;固支约束螺钉孔的所有自由度。计算所用的材料力学性能参数见表2。

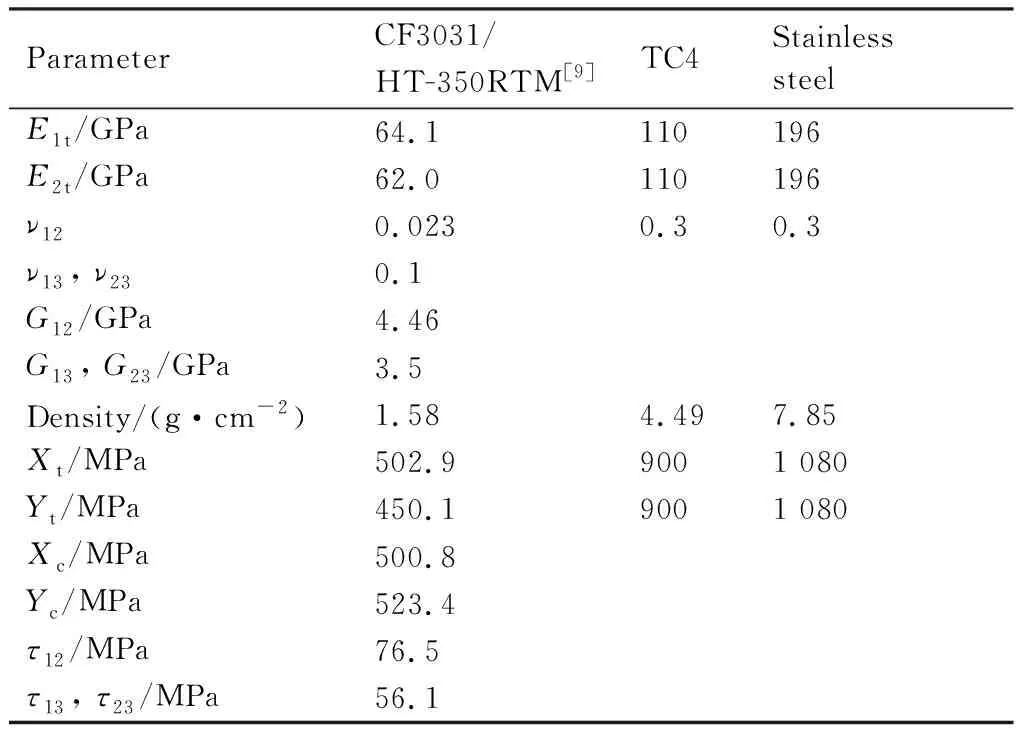

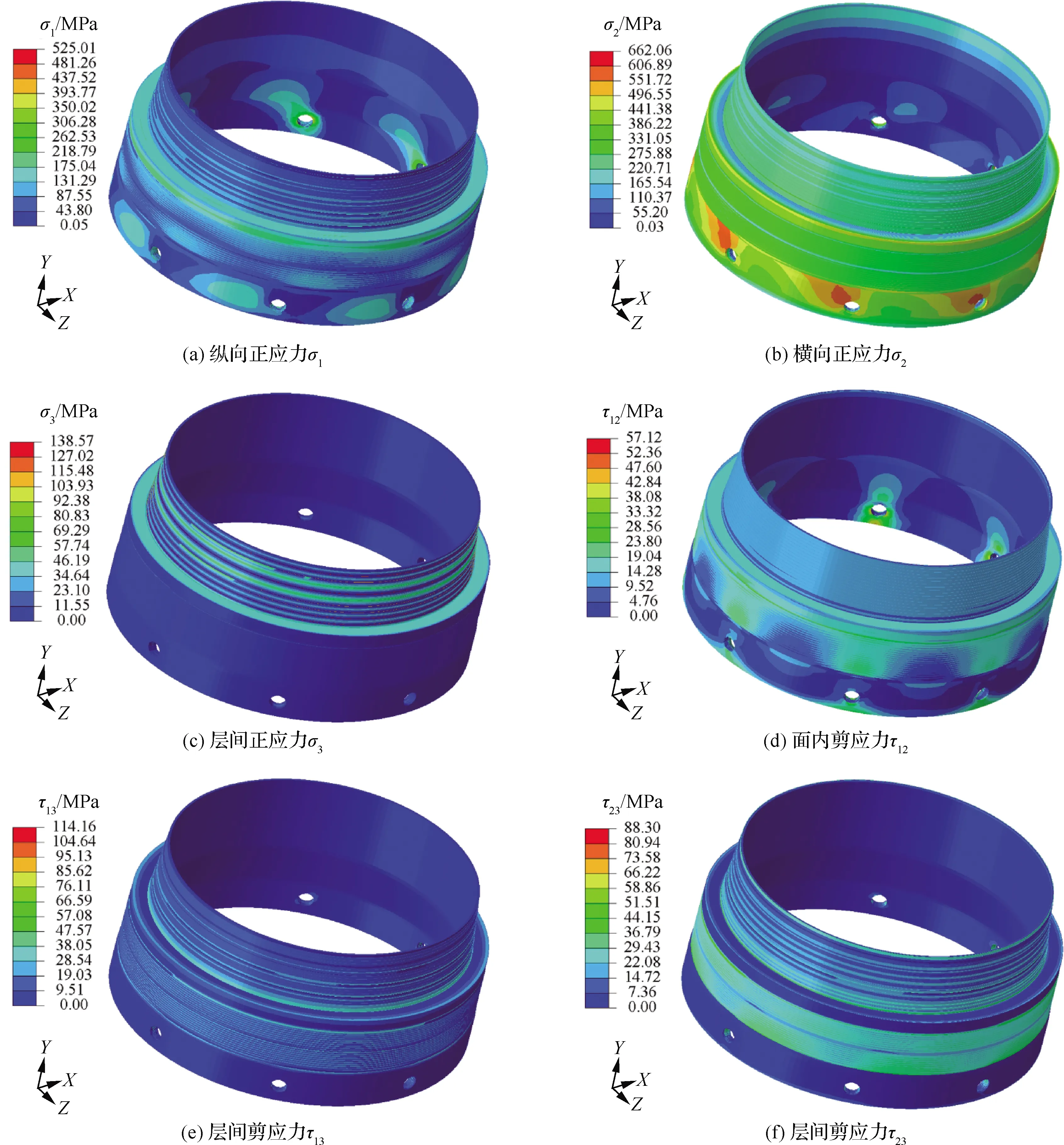

图15为有限元分析的内表面0°方向应变片的载荷/应变曲线与试验结果的对比,可见,有限元分析的结果与试验结果吻合良好。图16为TC4钛合金嵌件的Mises应力分布,可见,最大应力为208.08 MPa,出现在圆柱孔外侧的边缘。图17为复合材料连接环的应力分布云图,6个应力分量(正应力σ1、σ2、σ3,剪应力τ12、τ13、τ23)的最大值分别为186.34、116.21、9.15、19.55、16.17、15.74 MPa,出现在连接环螺钉孔的孔边附近。根据表2所示的材料破坏强度,采用三维Tsai-Wu准则[27]进行复合材料失效判断,得到如图18所示的复合材料连接环失效指数,可知在设计载荷下,复合材料连接环的最大损伤因子为0.22,满足常温静强度要求。复合材料连接环的应力危险点出现在孔边,破坏模式主要为孔边的挤压破坏或层间剪切失效。

表2 复合材料连接环结构材料力学性能

图15 有限元分析的载荷-应变曲线与试验结果的对比(内表面0°方向应变片)

图16 TC4钛合金嵌件Mises应力分布

图17 静力载荷下复合材料连接环应力分布

图18 静力载荷下复合材料连接环失效指数

4.2 热力耦合分析

根据静热联合试验破坏结果,进一步研究复合材料连接环在服役热力载荷下的力学响应(即100%热载荷+100%力载荷),在图14的基础上建立热力耦合有限元模型,在原有模型基础上添加隔热涂层,在加载夹具端部施加F1=10.0 kN的力,固支约束连接环根部螺钉孔。其中,嵌件采用TC4钛合金,隔热涂层为TR-37。完成模型建立后,先进行热传导分析,将单元类型调整为8节点六面体热传导单元(DC3D8),在模型最外部施加如图12所示的瞬态温度条件,13.5 s时达到520 ℃(100%热载荷),此后温度保持不变,每一增量步设为0.5 s,设置总时长为17.5 s,采用的材料参数如表2~表4所示。

表4 复合材料连接环结构材料热膨胀系数

图19为计算所得的复合材料连接环温度分布,可见,复合材料连接环外表面达到520.00 ℃,而内表面除孔边以及头端温度较高外,其他部位的温度均不高,为28.38 ℃,这是由于TC4钛合金的热传导系数较碳纤维增强聚酰亚胺复合材料的大,因而表面的热量优先从钛合金嵌件往里传导,并通过钛合金嵌件向复合材料连接环的孔边传导;头端温度较高则是由于该处较薄,热量快速通过钢质加载夹具后逐渐向内部渗透。虽然此时连接环的外表面隔热层温度已经达到极大值,但由于热传导的滞后性,内表面的承载层仍然处于低温状态。

图19 复合材料连接环温度分布

完成热传导分析后,将结果文件导入下一分析步,并将单元类型调整为8节点缩减积分六面体单元(C3D8R)进行应力分析。首先在作动筒中心创建参考点,并将参考点与端面节点进行耦合;然后将集中力载荷施加在参考点上,方向为X方向,载荷大小逐步增大,在13.5 s时达到6.0 kN,此后计划在17.5 s时载荷达到10.0 kN(100%力载荷),每0.5 s一个步长,与热传导的增量步一一对应,固支约束螺钉孔的所有自由度。

表3 复合材料连接环结构材料热力性能

图20为复合材料连接环在100%热载荷+100%力载荷下的6个应力分量分布云图,可见,6个应力分量(σ1、σ2、σ3、τ12、τ13、τ23)的最大值分别为525.01、662.06、138.57、57.12、114.16、88.30 MPa,主要出现在连接环的外侧隔热层处。由于目前很难通过实验获取复合材料瞬态高温的力学性能,尚没有相关的试验标准,也未见文献报道。加之连接环整体热载荷时间仅17.5 s,时间较短,因此认为短时间内材料性能变化不大,故仍采用常温数据进行分析,获得结构响应趋势。根据表2所示的材料破坏强度,同样采用三维Tsai-Wu准则[27]进行复合材料失效判断,计算结果如图21所示,可知其最大失效指数为2.20。但图21显示,失效指数大于1.00的单元(红色区域)仅出现在复合材料连接环外侧铺层及螺栓孔处,这主要是由于最外层处温度最高,热应力较大,而螺栓孔处则主要是由于同时受到载荷和热应力的影响,但损伤位置大多属于隔热层,不起承载作用。因此可知复合材料连接环仍有一定强度余量,符合试验结果,满足热强度设计要求。

图20 热力载荷下复合材料连接环应力分布

图21 热力载荷下复合材料连接环失效指数

5 结 论

1)设计了一种隔热/承载一体化的碳纤维/聚酰亚胺复合材料连接环,该连接环与陶瓷头锥采用耐高温胶黏剂连接,与舱段壳体通过径向螺钉连接,为减轻螺钉引起的复合材料连接环局部应力集中,在螺钉孔处镶嵌TC4钛合金嵌件。

2)根据复合材料连接环的结构特点设计了连接环的成型模具,并采用高温RTM整体成型工艺技术制备了聚酰亚胺复合材料连接环样件,超声检测显示连接环内部质量良好。

3)常温静强度试验结果显示在150%使用载荷下,连接环结构保持完整,最大应变为-491.0 με,满足常温静力设计要求;静热联合试验结果显示,连接环在520 ℃严酷温度载荷下的破坏载荷为11.794 kN(118%使用载荷),破坏模式为连接环与试验夹具连接处的螺钉受剪断裂,连接环未出现明显残余变形和损伤,满足热强度设计要求。

4)有限元分析结果表明,在不考虑根部螺钉连接强度的情况下,复合材料连接环的破坏模式主要为孔边的挤压破坏或层间剪切失效;而在服役热力载荷作用下,失效位置主要出现在复合材料连接环外侧隔热层及螺栓孔处,对结构承载能力影响较小。