基于磨削痕迹仿真的磨削纹理生成机理

2021-08-02焦浩文邓朝晖姚洪辉

陈 冰 罗 良 焦浩文 邓朝晖 姚洪辉

1.湖南科技大学智能制造研究院难加工材料高效精密加工湖南省重点实验室,湘潭,4112012.中山联合光电科技股份有限公司,中山,528437

0 引言

近年来,非球面光学元件在军用和民用产品上广泛使用[1],这些光学零件多为陶瓷、玻璃、硬质合金等硬脆材料,加工难度大、加工精度难以保证。

超精密磨削技术是光学零件制备的有效方法[2-3]。非球面超精密磨削加工方法有平行磨削法、垂直磨削法、斜轴磨削法、数控包络法等,其中,垂直磨削法是工具主轴和工件主轴相互垂直且均旋转的一种方法[4]。磨削纹理常出现在工具和工件均旋转的硅片、球面、非球面磨削加工中[5],并具有不同的作用:合适的磨削纹理方向可以提高密封件的密封性能和摩擦副的润滑性能[6-7],而光学元件表面的磨削纹理会降低光学元件的反射、透射等光学性能,延长元件加工的抛光时间[8]。

文献[9-10]采用新型砂轮对硅片进行磨削加工,发现端面对磨的硅片表面出现了磨削纹理(呈现周期性,沿圆周方向高低起伏、自中心向外缘发散),并指出磨削纹理是由材料去除不均匀引起的。磨削纹理会严重降低磨削后工件的表面质量及表面均匀程度[11],大粒度磨盘加工后的工件表面磨削纹理更显著。文献[12-16]进行了细磨粒金刚石砂轮磨削硅片的大量研究,发现夹具形状和夹紧方式会导致硅片磨削纹理的产生。王玉珏等[17]采用杯形轮对球阀进行磨削加工,提出磨削纹路密度的概念并用于评价球面磨削纹路,认为磨削纹理的形状和分布取决于磨削工艺参数和系统结构参数。WANG等[18]采用杯形轮对单晶硅球面进行磨削加工及其磨削纹理的研究,通过理论分析仿真和实验研究发现磨削纹理、面形精度与砂轮对刀误差密切相关。CHEN等[19]建立了微振动条件下平行磨削法磨削痕迹的生成模型,发现磨削主轴的微振动会导致磨削后的工件表面存在磨削纹理,且砂轮和工件的转速比会影响磨削纹理的特征。PAN等[20]建立了砂轮跳动误差与工件表面波纹度的关系模型,描述了平行磨削法中的跳动误差对磨削纹理生成过程的影响,讨论了砂轮和工件的转速比对磨削纹理的影响程度,并优选出合适的转速比。CHEN等[21]在采用垂直磨削法的非球面超精密磨削加工过程中,基于磨削点分布规律研究了加工参数对磨削纹理的影响,发现磨削纹理会严重降低非球面的表面质量及其均匀性。席建普等[22]分析了主轴偏心振动幅值和磨削工艺参数对其表面波纹度的影响,建立了磨削表面波纹度的三维模型,提出了特定主轴最佳磨削工艺参数匹配方案。OLIVEIRA等[23]的研究表明可以通过在砂轮上加工出特定的微结构来获得磨削后的磨削纹理特征。赵国伟等[24]研究了不同磨粒排列方式的砂轮对磨削后工件表面形貌的影响,发现磨粒叶序分布的砂轮磨削后的磨削痕迹(纹理)分布均匀,而磨粒交错分布和随机分布的砂轮磨削后的磨削痕迹(纹理)间距不均匀。

目前,国内外学者对磨削纹理的研究一方面集中在磨削纹理的影响因素分析,如主轴振动、砂轮回转误差、微结构化砂轮研制、磨削参数匹配关系等,另一方面集中在关于工件密封、摩擦性能的磨削纹理优化,以及光学元件中磨削纹理的抑制。针对垂直磨削法中磨削加工参数匹配关系导致的磨削纹理的生成机理研究未见报道。本文针对垂直磨削法加工后工件表面磨削纹理的生成机理开展研究,依据垂直磨削法中砂轮与工件的运动关系,建立磨削痕迹分布方程,仿真分析和探讨磨削痕迹在工件表面的生成和分布机制,并结合磨削加工实验,揭示因磨削加工参数变化引起的磨削纹理生成机理。

1 垂直磨削法

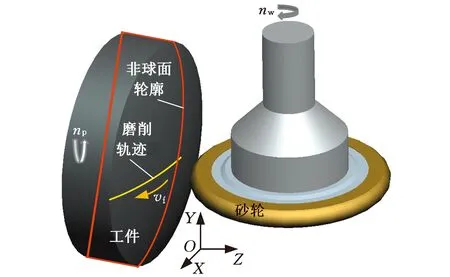

垂直磨削法中砂轮与工件的运动关系如图1所示,成形砂轮沿着OXZ平面内的磨削运动轨迹,由内到外或由外到内磨削加工正在做旋转运动的工件,由成形砂轮截面圆弧顶点区域的磨粒去除被加工材料,形成加工后的表面[4]。磨削过程中,砂轮转速为nw,工件转速为np,砂轮沿磨削轨迹运动的进给速度为vf。研究表明,与平行磨削法相比,垂直磨削法在磨削大尺寸、低陡度的非球面时,可以获得更小的表面粗糙度、表面亚损伤以及更高形状精度的表面[25]。

图1 垂直磨削法中砂轮和工件的运动关系Fig.1 Motion relationship between wheel and workpiecein cross grinding

2 磨削痕迹分布方程

垂直磨削法加工过程中,在砂轮进给运动、砂轮转动、工件转动的共同作用下,砂轮上的部分金刚石颗粒摩擦去除工件表面材料,并在工件表面留下摩擦去除曲线(磨削痕迹)。参与磨削的所有金刚石颗粒与工件产生的全部磨削痕迹形成最终的磨削加工表面。垂直磨削加工过程中,砂轮和工件的转速是固定的,进给速度也是恒定值,因此,在不考虑磨粒脱落的前提下,同一颗金刚石颗粒在工件表面形成的磨削痕迹具有周期性,长度和宽度变化存在一定规律性。为研究磨削痕迹的特征和分布规律,建立单颗磨粒的磨削痕迹分布方程。

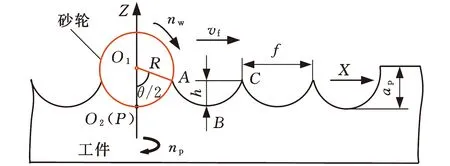

如图2所示,依据砂轮旋转、工件旋转和进给运动之间的关系,假设工件静止不动,则砂轮中心O1点的运动可以看作是以工件中心O2为原点、从中心至外圆的螺旋线运动;砂轮上的一个金刚石颗粒P的运动可以看作是以做螺旋线运动的砂轮中心O1为回转中心的旋转运动,即金刚石颗粒P残留在工件上的磨削痕迹是由砂轮自转与砂轮螺旋线运动复合而成的。

图2 垂直磨削法的磨削运动转换模型Fig.2 Motion transformation model of cross grinding

金刚石颗粒P残留在工件表面的痕迹仅为残留高度范围内的一段曲线,如图3中的曲线ABC。假设磨削开始(t=0)时,砂轮上的磨粒P位于最低点,由图3可知,砂轮中心O1相对于O2的坐标为(0,0,R-h),其中,残留高度为

(1)

式中,f为螺旋线节距,f=vf/np;R为砂轮半径。

图3 磨削表面截面形貌示意图Fig.3 Schematic of ground surface section morphology

假设图3中O2点的位置为金刚石颗粒P的运动初始点,则金刚石颗粒P绕砂轮中心的运动轨迹方程为

(2)

式中,ω1为砂轮角速度,ω1=πnw/30;t为磨削时间。

砂轮中心O1绕工件中心O2螺旋运动的轨迹方程为

(3)

式中,ω2为工件角速度,ω2=πnp/30。

根据式(2)、式(3)可得磨粒P残留在工件表面的磨削痕迹分布方程:

(4)

实际残留在工件表面的磨削痕迹由磨粒P经过残留曲线所用时间Tθ=θ/ω1决定,其中,θ为磨粒P走完残留曲线砂轮所需转动的角度,θ=2arccos((R-h)/R)。

假设磨削时磨粒P的初始位置为工件的中心O2,与其他磨削痕迹相比,磨粒P的第一条磨削痕迹只经历了半个残留曲线,因此,第一条磨削痕迹所经历的时间t1=Tθ/2。

那么,磨粒P从第二次磨削(在工件上产生第二条磨削痕迹)到第i次磨削所经历的磨削时间ti的取值范围为

T1(i-1)-Tθ/2≤ti≤T1(i-1)+Tθ/2

(5)

式中,T1为砂轮旋转一周所用的时间,T1=60/nw。

磨削加工的总时间T=r/vf,其中,r为工件半径。

3 磨削痕迹仿真与实验

3.1 单颗磨粒磨削痕迹仿真

假设磨削加工时磨粒P的初始位置与工件中心O2重合,依据磨削痕迹分布方程,按照表1所示的磨削加工参数仿真磨粒P的磨削痕迹,探究工件表面单颗磨粒磨削痕迹的生成过程和分布规律,仿真结果如图4所示。

表1 磨削痕迹仿真的磨削加工参数

图4a中,磨粒P在工件表面产生的第一条磨削痕迹L1是一条自工件中心O2出发、向外缘延伸的曲线。图4b中,磨粒P在工件表面产生的第二条磨削痕迹L2的形状和运动方向与L1的形状和运动方向十分相似,且经过工件中心O2,然而,以O2为分界点,L2的右侧部分比左侧部分长。图4c中,磨粒P在工件表面产生的第三条磨削痕迹L3的形状和运动方向与L1、L2的形状和运动方向相似,且过工件中心O2。以O2为分界点,残留在工件表面的磨削痕迹L3右侧长度大于L2右侧长度,并大于L1的长度。按照上述规律可以推断,随着磨削运动的进行,磨粒P新生成的磨削痕迹分布特点是按照一定的规律远离工件中心O2、靠近外缘,如图4d所示,当磨削时间等于工件旋转一周所用的时间时,磨粒P残留的所有磨削痕迹耦合成一个自O2出发的一个螺旋槽。继续磨削加工,当磨削时间等于工件旋转两周所用的时间时,磨粒P在工件残留的所有磨削痕迹耦合成一个自O2出发且以O2为原点的2个螺旋槽,如图4e所示,且第二个螺旋槽的外缘和第一个螺旋槽的内缘相接,耦合成这片磨削区域的磨削表面。以此规律推断,随着磨削运动的继续进行,新的磨削痕迹构建的新螺旋槽按照一定的规律继续向工件外缘移动,直至达到工件的边缘,形成数个螺旋槽。磨削加工结束,由数个螺旋槽耦合成最后的磨削加工表面如图4f所示。此外,在磨削痕迹由工件中心向外缘移动的过程中,磨削痕迹间距逐渐增大,即磨粒P残留的磨削痕迹中心区域密集、外缘区域稀疏,具有一定周期性、自中心向外缘放射状分布的特征。这是由于砂轮和工件的转速均为固定值,每个螺旋周期内同一颗磨粒残留的磨削痕迹数量相同,且为砂轮转速和工件转速的比值,而砂轮从中心至外缘的磨削运动过程中,单个螺旋周期内的磨削痕迹数量一直不变,但螺旋线的周长在增大,所以相邻磨削痕迹的间距在变大。

(a)第一条磨削痕迹 (b)前两条磨削痕迹

3.2 多颗磨粒磨削痕迹仿真

实际磨削加工过程中,砂轮表面存在多颗磨粒参与工件表面材料的去除,并在工件表面留下磨削痕迹。为探究单颗磨粒磨削痕迹仿真和多颗磨粒磨削痕迹仿真之间的相同点和不同点,对1~4颗磨粒参与磨削时工件表面磨削痕迹的分布形状与规律进行数值仿真和分析。

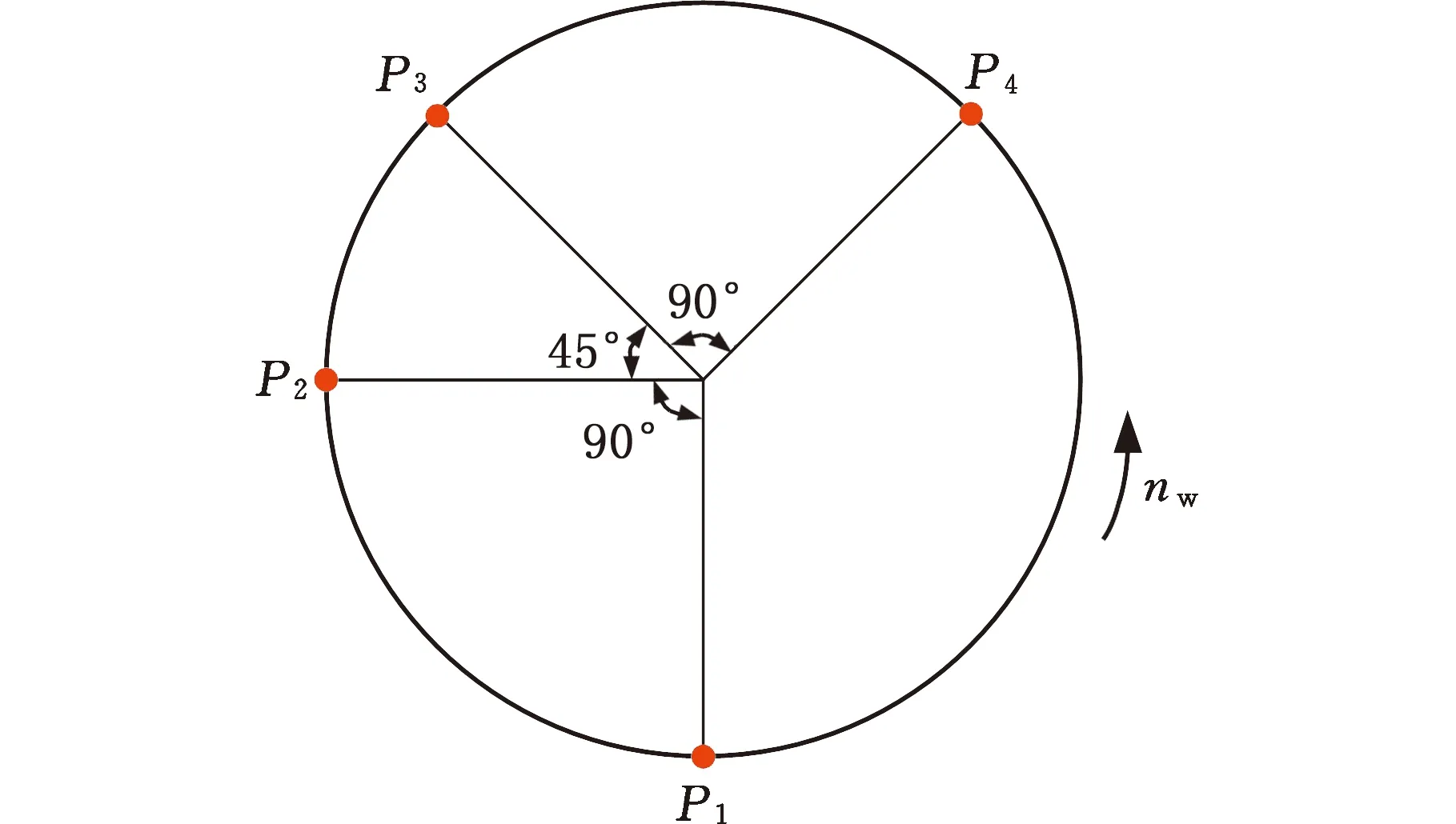

砂轮磨粒的初始位置如图5所示。由图5可知,磨粒P1和P2位于砂轮半径相同的圆周上,围绕砂轮中心做圆周运动,砂轮逆时针旋转,因此在磨削过程中,磨粒P1先参与磨削,磨粒P2后参与磨削,磨粒P1和P2参与磨削时间差取决于它们之间的夹角,因此磨粒P2残留在工件表面的磨削痕迹分布方程为

(6)

式中,tP2为磨粒P2相对于磨粒P1的时间相,tP2=t-Tθ/2+T1/4。

同理,可求解出第三颗磨粒、第四颗磨粒的磨削痕迹分布方程。基于磨削痕迹分布方程,进行1~4颗磨粒的磨削痕迹分布数值仿真和加工实验,仿真和实验参数如表2所示。在Moore Nanotech 350FG磨床上采用垂直磨削法对直径20 mm的单晶硅进行平面加工,砂轮为经过精密修整[26]、半径为37.5 mm的D7圆弧形金刚石砂轮,磨削后采用扫描电子显微镜对工件表面进行观测。

图5 砂轮表面磨粒的初始位置关系Fig.5 Initial position relation of grinding grains ongrinding wheel

表2 磨削痕迹分布仿真和实验参数

图6分别为1~4颗磨粒参与磨削时工件表面磨削痕迹的仿真二维图。由6a可知,单颗粒仿真出现了与图4f相似的螺旋痕迹,但图4f中一颗磨粒的磨削痕迹分布特征为在相邻两个周期的磨削痕迹首尾相接,而图6a中的相邻两个周期的磨削痕迹错开分布。这是由于图4f中的转速比nw/np为整数,而在图6a的nw/np为小数。由图6b可知,第二颗磨粒残留在工件表面上的磨削痕迹长度LP2和相邻两个磨削痕迹的间距DP2与第一颗磨粒残留在工件表面上的磨削痕迹长度LP1和相邻两个磨削痕迹的间距DP1近乎相等;两颗磨粒相邻磨削痕迹的间距DP12约为DP1的1/4,与单颗磨粒相比,两颗磨粒磨削痕迹的数量增加了一倍。由图6c可知,第三颗磨粒的磨削痕迹长度LP3和相邻两个磨削痕迹的间距DP3与第一颗、第二颗磨粒的磨削痕迹长度和相邻两个磨削痕迹的间距大致相等,且指向圆心;第二、第三颗磨粒的间距DP23约为DP1的1/8,磨削痕迹再次增多。图6d中,第四颗磨粒残的磨削痕迹长度和相邻两个磨削痕迹的间距等与前三颗磨粒的磨削痕迹相同,但角度差使4颗磨粒磨削痕迹之间存在相位差,且相位差与磨粒之间相差的角度直接相关。

(a)单颗磨粒

由图6可知,在同一个砂轮旋转周期内,所有参与磨削的磨粒在工件表面的磨削痕迹均位于某颗磨粒相邻两个磨削痕迹之间,且所有磨削痕迹长度均大致相同且均指向圆心,所有由同一颗磨粒连续残留的磨削痕迹间距大致相等;所有参与磨削的磨粒残留在工件表面的磨削痕迹的分布规律和形状基本相同。磨粒在砂轮圆周上的位置不同导致不同磨粒残留在工件上磨削痕迹之间的距离关系为相位偏差的关系,相位偏差的大小与磨粒间在砂轮上的夹角大小有关,磨粒间的夹角越大,相位偏差越大。

图7所示为采用表2的实验参数垂直磨削加工后的工件表面扫描电镜形貌,可知磨削后的工件表面存在周期性的磨削痕迹,具体表现为磨削痕迹的深度、宽度和走势等有相似的特性,如磨削痕迹a1、a2的深度和宽度均较大且平行;磨削痕迹b1、b2的深度从右至左逐渐减小;磨削痕迹c1、c2的深度和宽度均较小,且平行。因此,可认为这些具有相似特征的磨削痕迹是由同一颗磨粒摩擦、去除工件材料产生的。此外,同一区域、同一颗磨粒残留在工件上的相邻两个磨削痕迹的间距几乎相等,且不同磨粒的磨削痕迹之间的距离关系是一定相位偏差的关系,这与图6所示的仿真结果吻合。但数值仿真无法模拟因颗粒特性带来的磨削痕迹深度、宽度和破碎的差异。由图7可以看出,不同的磨粒磨削痕迹的宽度、深度和破碎情况明显不同,这是由于参与磨削的磨粒形状、大小、突出高度和切削刃状态有差异引起的,例如钝化的磨粒磨削后易形成脆性域去除的磨削痕迹,尖锐的磨粒磨削后易形成塑性域去除的磨削痕迹,切削刃长的颗粒磨削后易形成宽度较大的磨削痕迹,突出高度大的磨粒易形成磨削深度较大的磨削痕迹。

图7 磨削加工后工件扫描电镜形貌Fig.7 SEM morphology of ground workpiece

垂直磨削法的磨削痕迹分布数值仿真难以准确仿真参与磨削的磨粒形状、大小、突出高度和切削刃状态的差异引起的磨削痕迹差异,且将所有参与磨削磨粒的磨削痕迹仿真出来会带来磨削痕迹数量巨大、不利于数值计算仿真、不便于观察磨削痕迹分布规律等问题,而单颗粒的磨削痕迹仿真更利于计算和观察。同时,由于不同磨粒的磨削痕迹在形状、方向、间距和分布等特征上存在高度的一致性,而只有一定的相位偏差,所以,单颗粒磨削痕迹仿真仍能准确表征出磨削痕迹的分布状况。因此,本文基于单颗磨粒的磨削痕迹分布规律来探究磨削加工参数对磨削纹理生成机理的影响。

4 磨削纹理生成机理

由图4f、图6a可知,磨削加工参数改变时,磨削痕迹的分布也发生改变,相邻两个螺旋周期的磨削痕迹出现了首尾相接和相互错开的情况。为进一步探究基于磨削痕迹分布的磨削纹理生成机理,在其他磨削参数不变的情况下,采用表3所示的仿真参数,探讨不同磨削参数下的磨削痕迹分布,仿真结果如图8所示。

表3 磨削痕迹分布仿真磨削参数

由图8可知,其他磨削条件不变的情况下,即使工件转速相差1 r/min,工件表面残留的磨削痕迹分布也会出现较大的差异。如图8a所示,工件转速np为155 r/min时,nw/np=39,这使得相邻两个螺旋周期的单颗粒磨削痕迹首尾相接,所有磨削痕迹耦合成为从工件中心向外缘发散的39条磨削纹理。如图8b所示,工件转速为156 r/min时,nw/np=38.75,这使得某一根磨削痕迹与其最近的两根磨削痕迹形成了以1∶3间距相互错开的位置关系,没有出现从工件中心向外缘发散的磨削纹理。工件转速为157 r/min时,如图8c所示,nw/np=38.5,这使得某一根磨削痕迹与其最近的两根磨削痕迹形成了以1∶1间距相互错开的位置关系,也没有出现从工件中心向外缘发散的磨削纹理,但第i圈与第i+2圈螺旋周期的磨削痕迹处在径向的一条直线上,且磨削痕迹没有首尾相连。工件转速为158 r/min时,nw/np=38.26,这使得某一根磨削痕迹与其最近的两根磨削痕迹形成了以3∶1间距相互错开的位置关系。因此,其他磨削参数不变,工件转速为155 r/min即nw/np为整数时,工件表面可能会形成磨削纹理;nw/np为小数时,可能不会出现磨削纹理。

(a)工件转速为155 r/min

为了探究相邻两个螺旋周期磨削痕迹的位置关系对磨削纹理生成机制的影响,以及磨削纹理如何恶化表面质量,采用经过在位精密修整[26]的D15金属基金刚石砂轮垂直磨削直径20 mm的单晶硅表面,磨削加工参数如表4所示,磨削后采用扫描电子显微镜观察工件的表面形貌。

由图9a可知,采用工件转速155 r/min匹配的加工参数组合磨削后的工件表面与图8a的仿真结果吻合,均出现了磨削纹理,相同特征的磨削痕迹首尾相接,且表面质量差、破碎情况严重;采用工件转速158 r/min匹配的加工参数组合磨削后的工件表面与图8d的仿真结果也吻合,没有出现磨削纹理,相同特征的磨削痕迹按照一定的规律错开分布,表面质量较好、破碎较少,如图9b所示。

表4 磨削加工实验参数表

参与磨削的每颗磨粒的形状、大小、突出高度和切削刃状态等均不相同,而工件最终的表面质量和表面破碎情况主要由磨削后磨削痕迹状况最差(脆性阈去除、破碎严重、磨削沟槽宽而深)的那颗磨粒决定。如图9a所示,nw/np为整数时,磨粒最差磨削痕迹在相邻两个螺旋周期出现了首尾相接,前一根状况最差磨削痕迹的尾部存在表层及亚表层裂纹。在形成后一个最差磨削痕迹的过程中,前一根最差磨削痕迹尾部表层及亚表层的裂纹使得前后两个磨削痕迹在连接处发生了材料破碎耦合和破碎扩展,并将破碎的磨削痕迹连接在一起,形成了恶化表面质量的磨削纹理。如图9b所示,nw/np为小数时,磨粒的磨削痕迹在相邻两个螺旋周期相互错开,状况最差的磨削痕迹首尾遇到的是塑性域去除或破碎相对较小的磨削痕迹,这使得磨削痕迹连接处材料的破碎耦合和破碎扩展较轻或不存在,甚至可能阻止状况最差的磨削痕迹裂纹的扩展,这条磨削痕迹的破碎得到抑制,磨削纹理因此受到抑制。通过磨削痕迹分布仿真,优选使相邻两个螺旋周期内的磨削痕迹相互错开的磨削加工参数,可在一定程度上抑制磨削纹理,提高垂直磨削法加工后的表面质量。

(a)工件转速为155 r/min

5 结论

(1)建立了垂直磨削法中单颗粒磨削痕迹的分布方程,基于磨削痕迹分布的仿真发现磨削痕迹按照一定的排列规律螺旋分布,形成数个连续的螺旋槽,并由这些螺旋槽耦合成磨削表面。工件表面磨削痕迹的分布特点是向外发散,且中心区域密集、外缘区域稀疏。

(2)由多颗磨粒的磨削痕迹仿真和实验可知,所有参与磨削的磨粒残留在工件表面的磨削痕迹分布规律和形状基本相同,不同的磨粒残留在工件上的磨削痕迹之间为相位偏差关系,偏差的大小与磨粒间在砂轮上的夹角大小有关,磨粒间的夹角越大,相位偏差越大。

(3)砂轮与工件的转速比为整数时,磨削痕迹出现了首尾相接现象,所有磨削痕迹耦合成为以工件为中心发散的数条磨削纹理;砂轮与工件的转速比为小数时,磨削痕迹相互错开,不能耦合成磨削纹理。

(4)磨削痕迹状况最差的磨粒残留的磨削痕迹在相邻两个螺旋周期出现首尾相接现象时,前一个最差磨削痕迹的尾部存在表层及亚表层裂纹,在形成后一个最差磨削痕迹的过程中,使得在两根磨削痕迹连接处发生了材料破碎耦合和扩展,并将破碎的磨削痕迹连接在一起,形成了恶化工件表面质量的磨削纹理。