棉花气吸式排种机构的优化

2021-07-29冯洋洋陈金成陈学庚

冯洋洋 纪 超 陈金成 史 嵩 陈学庚,4*

(1.青岛农业大学 机电工程学院,山东 青岛 266109; 2.新疆农垦科学院机械装备研究所,新疆 石河子 832000; 3.山东省农业机械科学研究院,济南 250100; 4.石河子大学 机械电气工程学院,新疆 石河子 832000)

目前,我国棉花排种机构以指夹式为主,驱动方式多为地轮驱动,其作业速度低,精度差,已不再适应高速精密播种技术[1-3]的发展。由电机驱动的气吸式排种机构可避免因地轮打滑导致的排种精度不高的问题,已广泛应用于玉米、大豆等播种机具上,而适用于棉花播种的电机驱动气吸式排种机构鲜有报道。

国内外对棉花排种机构的研究主要集中在关键部件结构设计、流场模拟仿真分析[4-8]、作业性能试验探究等方面,已有研究对电驱气吸式排种机构的电控系统进行分析编程和虚拟样机仿真,初步实现了棉花精量播种的目的。国外Singh R C等[9]对气吸式排种器的结构参数和工作参数进行了优化,得到较优参数组合;美国Precision Planting公司研制的排种机构在作业速度为16 km/h时仍有良好的排种性能[10-13],但购买成本较高,维修困难,在我国难以普及。国内对电驱气吸棉花播种的研究相对较少,康施为[14]采用FLUENT分析了滚筒式排种器流场分布及特性,得出滚筒负压大小只影响型孔处的速度,型孔直径大小对型孔处流体速度有一定影响;倪向东等[15]采用阵列吸孔吸种、侧向气吹清种等方式,对排种器结构进行设计,可实现侧向吸种与充种。综上,国内对棉花电驱气吸式排种机构的研发均在样机开发阶段,流场仿真及关键部件结构参数仍需深入研究[16]。

本研究拟采用理论与流体仿真相结合的方法,对排种盘型孔类型和结构参数进行优化,以期为棉花电驱气吸式排种机构的设计提供理论支撑。

1 排种机构整体结构与工作原理

1.1 整体结构

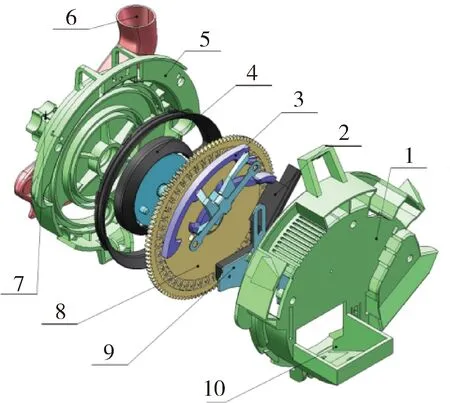

电驱气吸式排种器结构主要由种室侧外壳、挡种毛刷、清种刀、风压室软带、风压室侧外壳、吸气管、驱动轴、排种盘、落种调节板组成(图1)。其中,吸种管通过螺栓固定在风压室侧外壳上,风压室软带内嵌在与之结构相似的凹槽内,自身材料特性可保证封闭性,清种刀紧贴排种盘,并与种室侧外壳通过螺钉固定,挡种毛刷安放在清种刀右下方,保证脱落种子不会被排出,排种盘与驱动轴通过3个圆孔定位,作业时同轴转动。

1.种室侧外壳;2.挡种毛刷;3.清种刀;4.风压室软带;5.风压室侧外壳;6.吸气管;7.驱动轴;8.排种盘;9.落种调节板;10.进种口1.Seed shell; 2.Blocking brush; 3.Clear seed knife; 4.Wind pressure chamber; 5.Wind pressure shell; 6.Imported tube; 7.Drive shaft; 8.Seed disk; 9.Planting adjustment board; 10.Entrance into the seed图1 棉花排种器结构示意图Fig.1 Schematic diagram of cotton seed metering device

1.2 工作原理

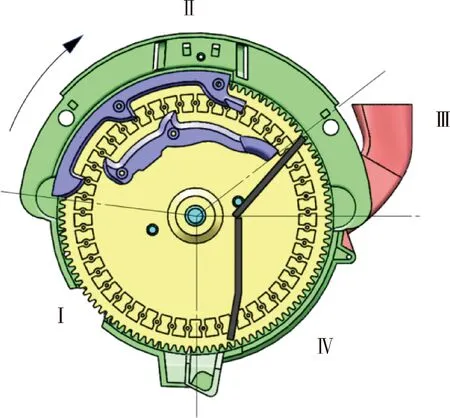

排种机构工作原理见图2。按工作过程可分为充种、清种、排种和清孔过程[17-18],对应的区域分别为充种区、清种区、排种区和清孔区,排种盘边缘齿轮与电机输出齿轮相互啮合,并随电机驱动而顺时针转动。

Ⅰ.充种区;Ⅱ.清种区;Ⅲ.排种区;Ⅳ.清孔区Ⅰ. Seed filling area; Ⅱ. Seed clearing area; Ⅲ. Seeding area; Ⅳ. Clearing hole area图2 排种器工作原理图Fig.2 Working principle diagram of seed metering device

充种过程:种子在进入排种器种室后,受到排种盘的扰动以及风压吸力作用产生速度,当种子进入气流控制范围内,种子逐渐被吸附在排种盘型孔上。

清种过程:为实现单粒精量排种,吸附多粒种子的型孔在转至清种区后,受到清种刀的阻碍,可使受力不稳定的种子脱落,而单粒种子因受力均匀可以稳定通过,进而实现完成清种作业后每个型孔只保留1粒棉花种子,同时在清种区末端,由清种刀尾部曲线矫正种子方向,使种子按照统一方向排出,以提高排种精度。

排种过程:种子进入到排种区后,不在受到风压吸力作用,靠自身重力作用由排种口排出,完成1次有效排种。

清孔过程:完成1次排种后,部分型孔会被较小颗粒堵塞,若不及时清孔会造成下次难以充种,在清孔区,微小颗粒在排种盘转动及整体振动下自动脱落,以此完成清孔。

2 关键部件优化与仿真分析

排种盘外围由齿轮构成,与驱动电机输出轴齿轮相互啮合,检测系统通过传感器检测机具前进速度,对驱动电机转速进行调节,进而实时调节排种盘,达到精确稳定排种的目的。排种盘是排种机构核心部件[19],其型孔大小、型孔数、种盘大小以及风压等参数直接影响充种质量,因此本研究对以上参数进行优化,并对型孔流场进行仿真。

2.1 型孔大小、总数及种盘直径

型孔直径大小影响型孔风压大小及吸种能力,直径过小,风压不足,吸种困难,则漏播严重;直径过大,压力较大,会吸附多粒种子且清种困难,则重播率较高。一般情况下,型孔直径为种子最小直径0.6倍左右[20]。播种速度、排种盘转速、型孔数和株距之间的关系为:

vs=npSZ

(1)

式中:vs为播种速度,m/s;np为排种盘转速,r/s;S为株距,m;Z为型孔数。

由式(1)可以看出,当播种速度恒定时,型孔数与排种盘转速成反比,若转速较高,则会使已吸附的种子受到较大离心力,导致吸附不稳定的种子脱落,因此为避免种子在种盘上被甩出,应尽量减小排种盘转速,即增加型孔数。

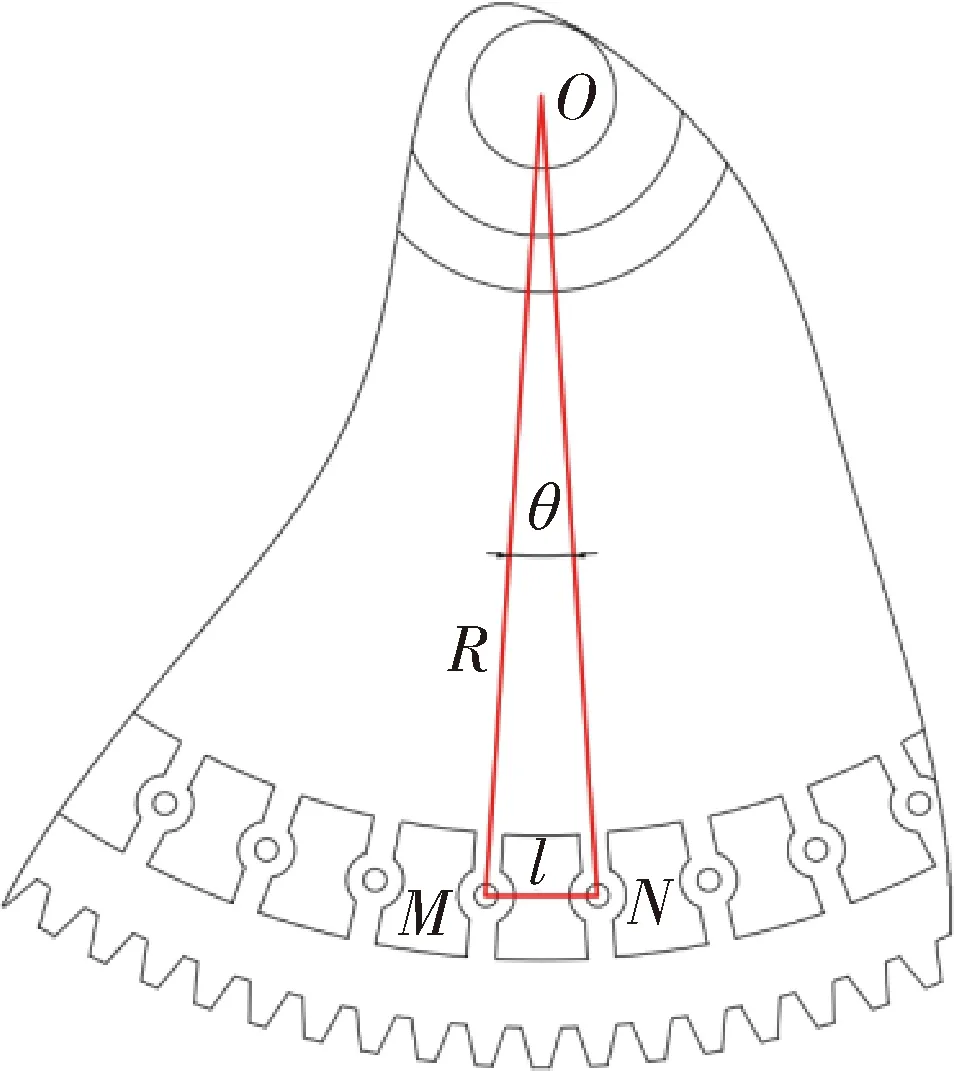

相邻型孔之间的转角见图3,可见排种盘直径由型孔数目和型孔间距直接确定。相邻型孔之间的转角θ=360/Z,其中相临两个型孔中心距l应大于种子最大尺寸。根据棉花种子特性[21],测量得到棉花种子的三轴尺寸为4 mm×5 mm×9 mm,所以l>9 mm,本研究取l=15 mm。由余弦定理可知:

式中:R为型孔与排种盘中心距,mm;l为相邻型孔中心距,mm;θ为相邻型孔转角,(°)。

为保证少量种子有效充种,型孔中心与齿轮分度圆间距约为种子最短轴径的2~3倍,本研究采用12 mm。最后确定,型孔吸种口直径2.4 mm,型孔数45个,型孔中心到排种盘中心距离为71 mm,分度圆半径为83 mm。

O为排种盘中心;M和N为两相邻型孔中心;R为型孔与排种盘中心距;l为相邻型孔中心距;θ为相邻型孔转角。O is the center of the seeding disc; M and N are the centers of two adjacent holes; R is the center distance between the hole and the seeding disc; l is the center distance of adjacent holes; θ is the corner of adjacent holes.图3 排种盘相邻型孔位置和转角示意图Fig.3 Schematic diagram of the relationship between adjacent hole positions and angles one the plate

2.2 型孔类型及仿真分析

2.2.1型孔类型

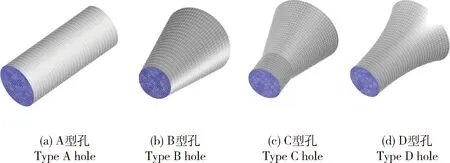

当风压相同,型孔吸种侧轴径相同情况下,不同类型的型孔导致不同压力差,严重影响种子吸附状态。本研究选用4种类型的型孔:A型孔为简单圆柱型孔;B和C型孔为目前广泛的圆锥型孔和圆柱与圆锥相结合型孔;D型孔为弧线状型孔。为便于分析,分别以x轴作为型孔长度,y轴作为型孔轴径建立xoy平面坐标系,并通过坐标以表达式的形式体现出来(图4)。为保证出口气压相同,将4个型孔流体出口均匀连接到同一个风压室。

图4 4种型孔曲线及表达式Fig.4 Four types of hole curves and expressions

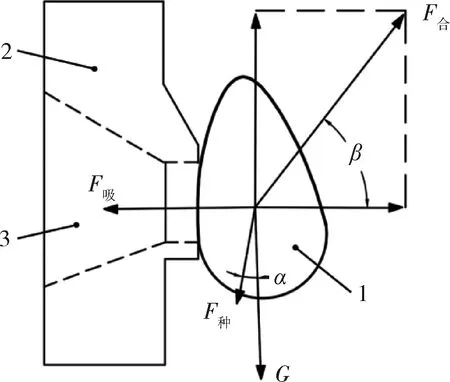

以C型孔排种盘为例,在充种过程,种子受到多种力的共同作用,主要由自身重力、风压吸力、种盘对种子合力和种群干扰力(图5)。随着种盘的转动,种群相对运动,在型孔附近的种子会受到风压吸力作用,当朝向型孔的合力大于其他作用合力时,种子逐渐加速向型孔靠拢,进而被完全吸附。此时种子受力平衡,随排种盘同步转动,其力学方程为:

化简得:

F吸=G+F合(cosβ-sinβ)+F种(cosα-sinα)

(2)

式中:G为种子自身重力,N;F合为排种盘对种子合力,N;F种为种子干扰力,N;α:种群扰动力与竖直方向的夹角,(°);β:排种盘对种子的合力与水平方向的夹角,(°)。

从式(2)可以看出,风压吸力与种子自身重力、种群干扰力和排种盘对种子合力相关,若吸力过小则会导致种子失去平衡甚至脱落,因此风压吸力对充种至关重要。

1.种子;2.排种盘;3.型孔F吸,风压吸力;F种,种群扰动力;F合,排种盘对种子合力;G,种子重力;α,种群扰动力与竖直方向的夹角;β,排种盘对种子的合力与水平方向的夹角1. Seed; 2. Seeding tray; 3. HoleF吸, wind pressure suction; F种, population disturbance force; F合, the resultant force of the seeding plate on the seed; G, seed gravity; α, The angle between the population disturbance force and the vertical direction; β, The angle between the resultant force of the seeding plate on the seed and the horizontal direction图5 吸附种子受力分析Fig.5 Force analysis diagram of adsorbed seeds

2.2.2仿真分析

根据已确定的型孔函数曲线,使用Solid Works建立型孔模型,并导入GAMBIT进行六面体网格划分,确定边界条件为压力进口和压力出口,并导出网格文件,如图6所示。完成网格划分后,将网格文件导入FULENT中进行流体仿真分析。

图6 4种型孔网格划分图Fig.6 Schematic diagram of meshing of four types of holes

仿真的主要目的是观察不同型孔的压力变化情况,并分析产生不同变化的原因,最终得出风压较优的型孔。本仿真流体为不可压缩非定常牛顿流体[22]。选择层流或湍流的关键指标是雷诺数Re[23],计算公式为:

式中:ν0为流体速度,本研究约为10 m/s(已通过流速检测器检测);d为型孔入口当量直径,0.024 m;μ为流体的动力粘度,本研究为1.8×10-5Pa·s;ρ为流体密度,本研究为1.24 kg/m3。

当Re<2 000时为层流,Re>4 000时为湍流,2 000≤Re≤4 000时为过渡状态。由计算可知Re约为13 423,远大于4 000,因此本研究流体为湍流模型。

在FULENT中选用标准k-ε模型[24],忽略重力影响,流体为气体,进口边界压力为0,出口边界风压力为-5 kPa,收敛精度设为1×10-4,进行初始化,时间步长为1×10-3s,总的时间步为3 000,总时间t=3 s,最大收敛步数为100,进行计算。

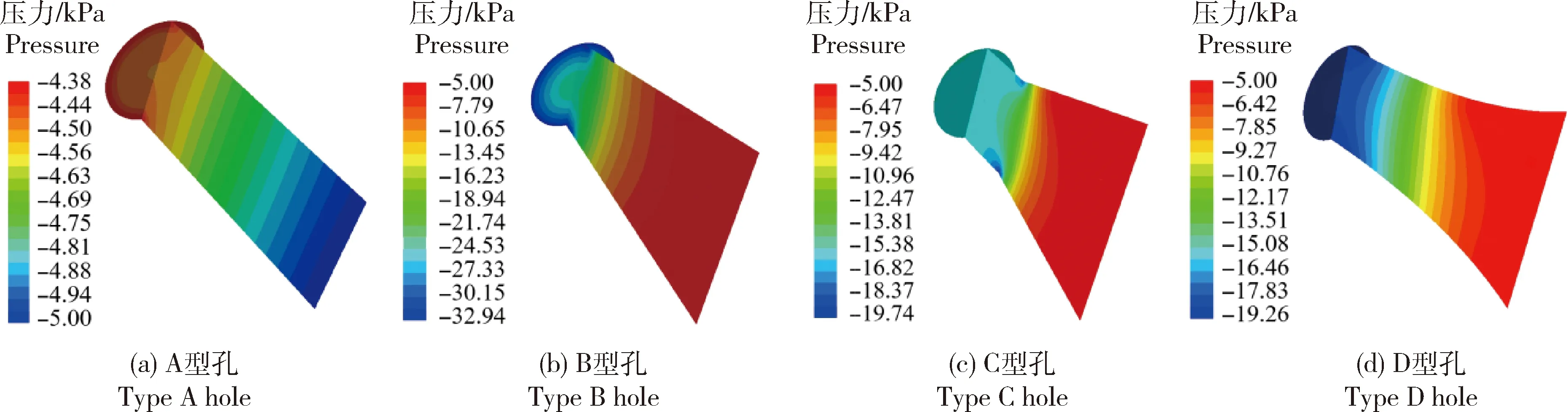

2.2.3仿真结果分析

取t=1.5 s时的仿真结果进行分析,在后处理程序中截取并显示型孔纵向平面和风压入口平面压力云图(图7)。可见,当出口压力一定时,A型孔压力逐渐减小,B型孔、C型孔和D型孔压力逐渐增大。对比发现,A型孔入口和出口口径一样,孔壁阻尼造成压力呈递减趋势;B型孔、C型孔和D型孔由于气体出口口径大于入口口径,在出口压力不变时,气压由出口到入口逐渐增大; B型孔压力增加幅度最大,但入口压力不均匀,易造成种子摆动幅度较大,甚至脱落;C型孔入口压力相对均匀,但其转折处压力损失巨大,导致入口压力远远低于B型孔入口压力;而D型孔结合B型孔和C型孔优点,既保证了较大的入口压力,也保证了入口压力的均匀性,具有明显优势。

图7 4种型孔截面压力云图Fig.7 Pressure cloud diagram of four types of hole section

3 试验验证

3.1 试验材料及装置

为验证不同型孔排种盘的充种性能,针对A型孔、B型孔、C型孔和D型孔排种盘展开台架试验。试验材料为晋棉38号品种,千粒重105.43 g,含水率11.5%,椭球型,平均轴径4 mm×5 mm×9 mm。

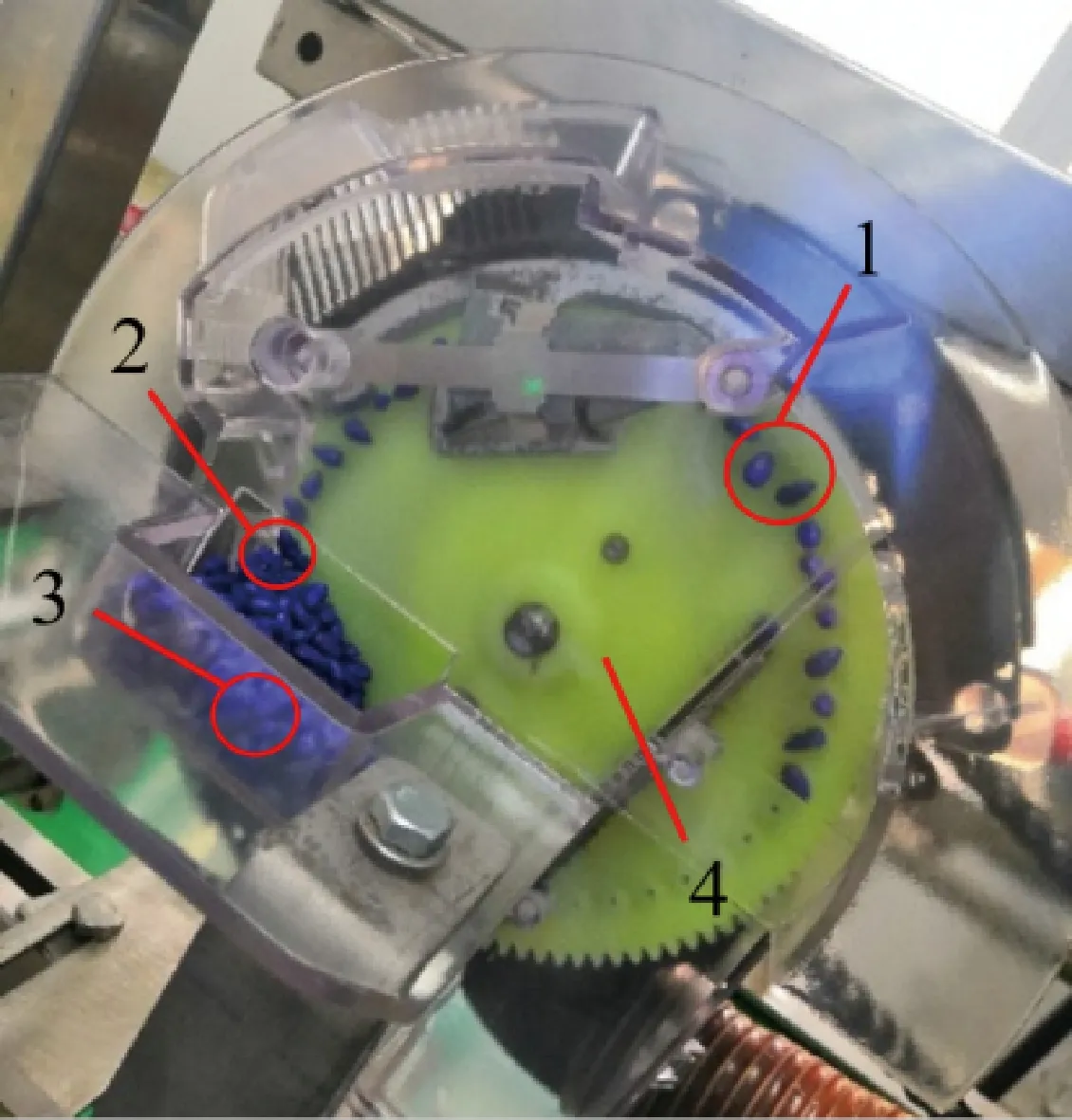

本研究使用山东农业机械研究院室内试验台(图8),该试验台采用调频异步电机,转速100~1 400 r/min,风机为涡流,风压范围0~25 kPa。

1.已被吸附的种子;2.正在被吸附的种子;3.未被吸附的种子;4.排种盘1.Seeds that have been adsorbed; 2.Seeds that are being adsorbed; 3.Seeds that are not adsorbed; 4.Seed plate图8 排种器性能检测试验台Fig.8 Seed metering device performance test bench

3.2 试验方法及指标

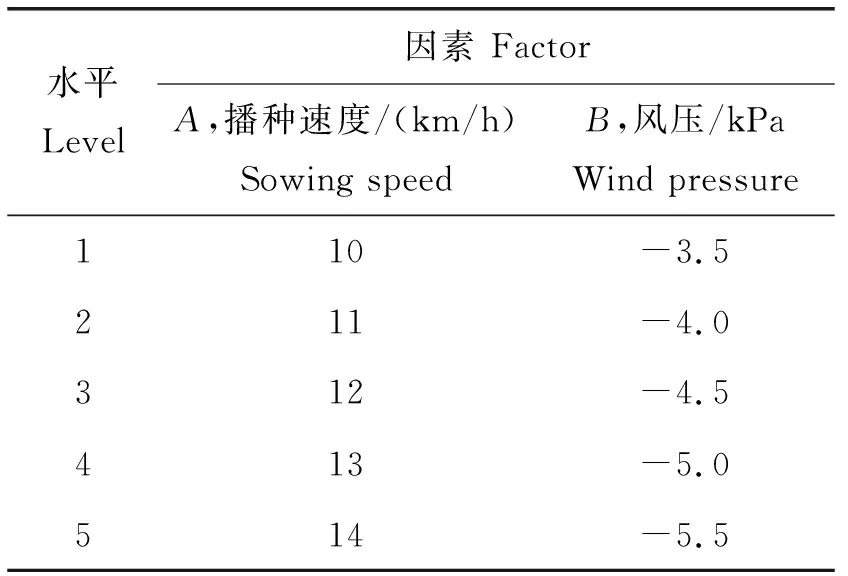

由于播种速度与风压大小是影响播种质量的关键因素,以两者为试验因素对A型孔、B型孔、C型孔和D型孔排种盘充种性能分别进行单因素试验,播种速度使用目前较高速度10~14 km/h,风压采用常用负压值3.5~5.5 kPa,共5个水平(表1)。对试验结果进行分析,找出充种性能较优的排种盘,并对其进行二因素全水平试验。

表1 4种型孔排种盘作业性能单因素试验因素和水平Table 1 Single factor test factors and level of operationperformance of four types of hole metering discs

根据GB/T 6973—2013《单粒(精密)播种机试验方法》,对每组试验进行3次,取平均值进行分析。使用高速摄影机拍摄清种刀前端,检测转过的吸附多粒棉籽的型孔数、未吸附棉籽的型孔数和总的型孔数。以多充率和漏充率为试验指标,计算公式为:

式中:Dc为棉籽多充率,%;Mc为棉籽漏充率,%;n1为吸附多粒棉籽的型孔数;n2为未吸附棉籽型孔数;Nc为检测型孔总数。

3.3 试验结果分析

3.3.1单因素试验

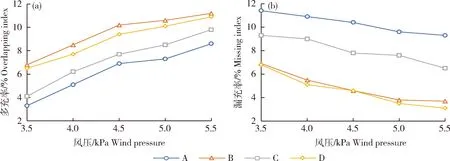

针对A型孔、B型孔、C型孔和D型孔排种盘,对排种机构充种性能进行单因素试验,以得到较优播种速度与风压。当播种速度为12 km/h时,调节风压为-3.5、-4.0、-4.5、-5.0和-5.5 kPa进行试验探究,试验结果如图9所示:在试验水平内,4种型孔多充率和漏充率总体变化基本一致,多充率随风压增大而增加,漏充率随风压增大而减小。其中,A型孔多充率最低,漏充率最高,B和D型孔多充率均较高,漏充率较低,C型孔多充率和漏充率均位于中等。

A、B、C和D即为A型孔、B型孔、C型孔和D型孔,图10同。A, B, C and D represent type A hole, type B hole, type C hole and type D hole respectively, the same as the Fig.10.图9 4种型孔排种盘不同风压下的多充率(a)和漏充率(b)Fig.9 Multi-charge rate (a) and leakage rate (b) of four types of holes under different wind pressures

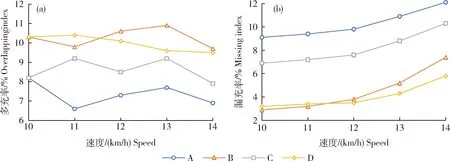

由于已漏充的型孔无法再次吸附种子,而吸附多粒种子的型孔可以由清种刀进一步处理,因此漏充率更为重要,但多充率过高会导致清种刀负担过大,易导致卡种现象。综合考虑,本研究选用风压为-5 kPa,对4种型孔在播种速度为10、11、12、13和14 km/h时的充种性能进行试验探究。试验结果见图10:作业速度对多充率影响不明显,对漏充率影响较为明显,且随作业速度的增加,漏充率逐渐降低。4种型孔排种盘的漏充率具有明显差距,同一速度下,型孔A漏充率最高,C型孔位于中等;B和D型孔相对较低,但D型孔坡度较缓,适应性较好,相对于B型孔具有一定优势,当作业速度为10 km/h时,D型孔漏充率最低为2.9%。

图10 4种型孔不同速度下的多充率(a)和漏充率(b)Fig.10 Multi-charge rate (a) and leakage rate (b) of four types of holes under different wind speed

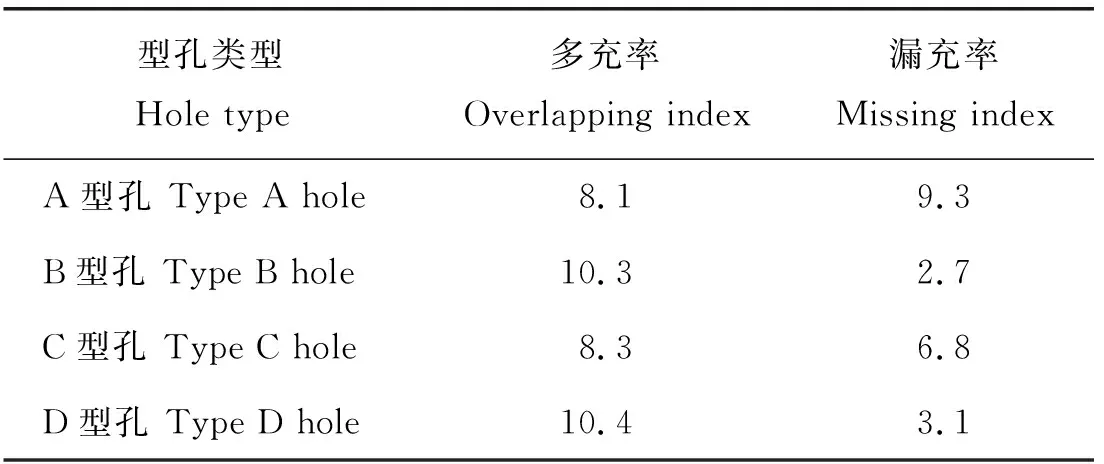

综合对比发现,当作业速度为10 km/h,风压为-5 kPa时,各型孔充种效果相对较优。为进一步检测各型孔在较优水平下的充种效果,本研究针对4种型孔对应的排种盘,以较优水平进行试验验证。试验结果如表2所示,可见,各型孔多充率由大到小依次为:D型孔、B型孔、C型孔、A型孔;漏充率由大到小依次为:A型孔、C型孔、D型孔、B型孔,与前期试验结论基本相符。

表2 4种型孔充种性能单因素验证试验结果Table 2 Single factor verification test results of four types ofhole filling performance %

3.3.2二因素全水平试验

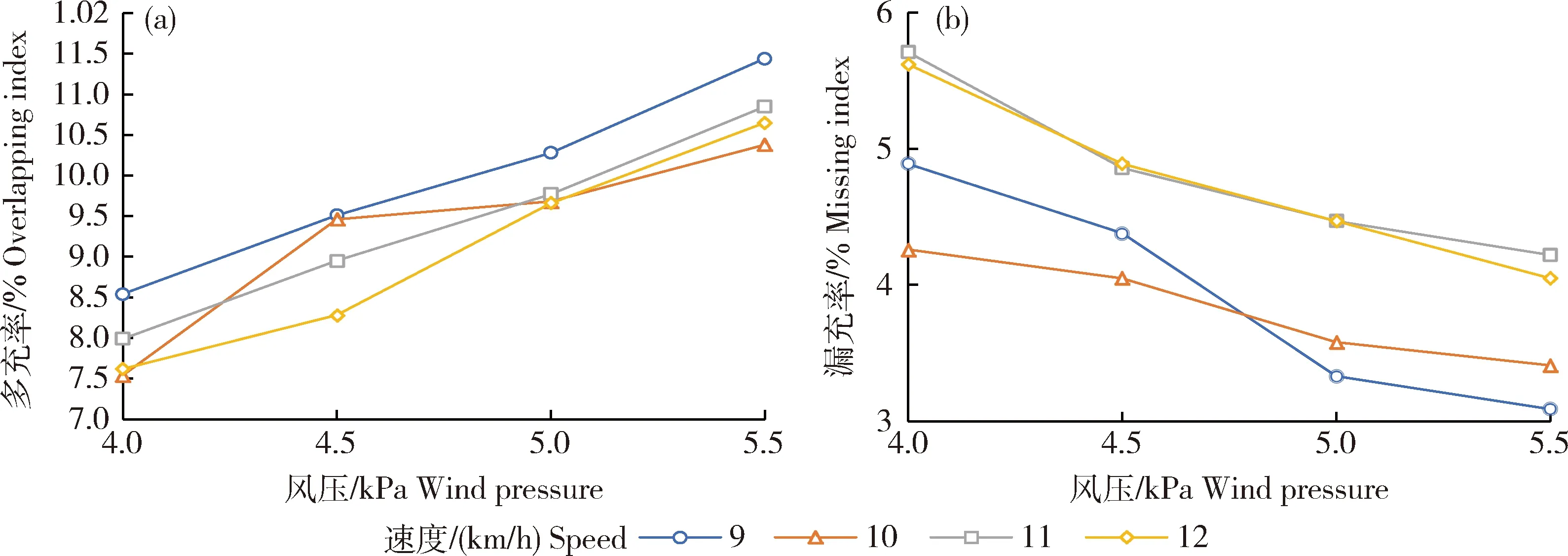

针对D型孔排种盘的显著优势,对D型孔排种盘充种性能进一步探究,以播种速度(9、10、11和12 km/h)和风压(-4.0、-4.5、-5.0和-5.5 kPa)为试验水平,以多充率和漏充率为指标进行二因素全水平试验,每组试验3次,试验结果见图11。当播种速度一定时,随着风压的增加,多充率呈上升趋势,漏充率呈下降趋势,说明风压大小对多充率和漏充率具有显著影响。当风压值达到最大值-5.5 kPa时,D型孔不同作业速度下的多充率均取得最大值,漏充率均取得最小值;当风压值为试验最小值-4 kPa时,D型孔不同作业速度下的多充率均取得最小值,漏充率均取得最大值。随着播种速度的增加,D型孔相同风压下的多充率和漏充率变化趋势不明显,说明作业速度对多充率和漏充率影响能力较弱。

图11 D型孔不同速度与风压下的多充率(a)和漏充率(b)Fig.11 Multi-charge rate and leakage rate of type D hole at different speeds and wind pressures

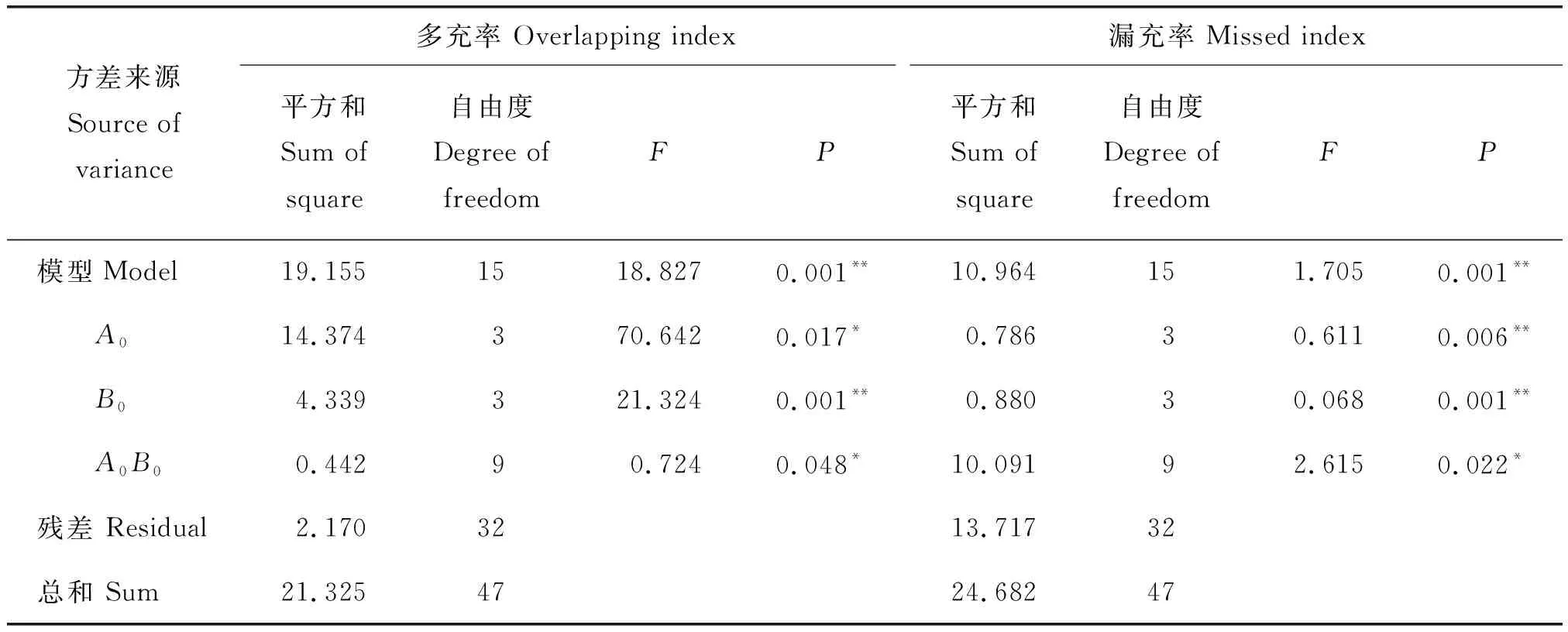

表3示出二因素试验方差分析结果,可见:速度和风压对多充率和漏充率的显著性各不相同,其中速度对多充率一般显著,对漏充率影响及其显著,风压对多充率和漏充率影响均及其显著,两者交互作用对多种率和漏充率均一般显著。

表3 二因素试验方差分析Table 3 Two-factor test analysis of variance table

充种过程中由于清种刀的作用,多吸附的种子可以被清除,但未吸附种子的型孔无法再次吸附,因此漏充率相对于多充率更为重要,为提高充种性能,应保证漏充率足够小,多充率尽量小。为探究D型孔对应的最优解,借助Design-expert优化模块对试验结果进行优化,边界条件为:

式中,Ps为播种所需风压,kPa。计算得出的较优参数为:播种速度10.01 km/h,风压-5.23 kPa,该条件下多充率为10.12%,漏充率3.75%。

为探究优化结果的准确性,对优化结果进行试验验证,试验重复3次,每次计算150粒种子,最后取3次试验结果平均值:多充率为9.95%,漏充率3.62%,结果与理论值相近,满足要求。

4 结 论

本研究针对现有棉花排种机构作业速度低,精度不够高等问题,对电驱气吸式排种机构进行优化,重点对排种盘上不同型孔类型流场压力的变化情况进行仿真分析,并通过试验验证了仿真的可行性,主要结论如下:

1)简单圆柱型孔阻尼较大,入口风压最小;圆锥型孔入口风压最大,吸种口的中心及边缘风压差较大;弧线状型孔入口风压仅次于圆锥型孔,吸种口风压相对均匀;圆柱与圆锥相结合型孔风压相对较小,吸种口风压也相对均匀。

2)单因素试验结果表明,作业速度对多充率影响不明显,对漏充率影响较为明显,随作业速度的增大,漏充率逐渐降低;风压对多充率和漏充率影响均明显,多充率随风压增大而增加,漏充率随风压增大而减小。各型孔根据多充率由大到小排序为:弧线状型孔、圆锥型孔、圆柱与圆锥相结合型孔、圆柱型孔;根据漏充率由大到小排序为:圆柱型孔、圆柱与圆锥相结合型孔、弧线状型孔型孔、圆锥型孔,与前期试验结论基本相符。对弧线状型孔充种性能的二因素全水平试验表明,当播种速度为10.01 km/h,风压为-5.23 kPa时,对应的多充率为9.95%,漏充率3.62%。