碳纳米材料对水润滑丁腈橡胶摩擦性能的影响

2021-07-29裴高林苏正涛

王 珊,裴高林,苏正涛,李 弦,王 强

(中国航发北京航空材料研究院 中国航发减振降噪材料及应用技术重点实验室,北京 100095)

水润滑橡胶轴承由于不仅能够克服树脂基水润滑轴承的吸水性和热涨性,同时也能够克服陶瓷基水润滑轴承的高脆性、低抗冲击性能以及对水中固体颗粒的高度敏感性而成为艉轴承的主力军,尤其是以丁腈橡胶为基体的材料,其抗冲击性能、吸振性能、化学稳定性能好,在水中长期浸泡也能够保持质量和体积的稳定[1-5],且加工工艺性能好,是水润滑橡胶轴承广泛使用的材料[6]。

碳作为自然界分布广泛的元素之一,原子之间的成键方式多样,易形成结构和性质迥然不同的同素异形体。从传统的炭黑和石墨到具有特殊结构的一维量子材料碳纳米管(MWCNT),再到具有二维蜂窝状晶格结构的石墨烯,碳材料一直以其独特而优异的力学性质、电学性质和热力学性质等作为功能性材料在橡胶领域发挥着非常重要的作用[7-8]。汤金柱等[9]在去离子水润滑剂中添加一定量不同维度与尺寸的碳纳米材料,可以有效抑制聚四氟乙烯(PTFE)摩擦副的滑移和解脱,其中片层状氧化石墨烯可以在摩擦副表面形成连续且相对致密的润滑膜,较其他碳纳米材料展现出更优异的润滑性能,而MWCNT、碳纳米颗粒和碳点均使得润滑体系的摩擦系数升高;王超等[10]以MWCNT、多层石墨烯和纳米石墨为填料,采用溶液共混法制备3种不同维度碳纳米材料改性的丁腈橡胶基复合材料试样,在水润滑及比压0.84 MPa下,碳纳米材料的加入能够明显降低丁腈橡胶材料低速下(0.027 5~0.660 0 m/s)的摩擦因数,线速度(v)继续增加,摩擦因数高于不添加碳纳米填料的丁腈橡胶;贾承赟等[11]添加相同质量份数的MWCNT、羟基碳纳米管、羧基碳纳米管,制备丁腈橡胶基复合材料,发现填充羧基碳纳米管的复合材料的摩擦系数最小。这些研究大多限于某种碳纳米材料,或针对维度的影响研究,且相关研究报道较少。本文将深入探究不同官能团、不同维度碳纳米材料对丁腈橡胶在水润滑条件下摩擦学性能的影响,选择不同羧基含量的MWCNT和不同官能团的石墨烯作为丁腈橡胶材料的纳米填料,通过对比分析揭示不同官能团、不同维度碳纳米材料的作用机制。

1 实验部分

1.1 原料

丁腈橡胶:NBR2707,中国石油兰州化学工业公司;炭黑:N774,龙星化工股份有限公司;羧基MWCNT、羟基石墨烯、羧基石墨烯:福斯曼科技有限公司;其它橡胶助剂为市售常用材料。

1.2 仪器及设备

XSM-500型橡塑试验密炼机:上海科创橡塑机械设备有限公司;XK-160型开放式炼胶机:广东省湛江机械厂;YJ-450型油压成型机:余姚市华城液压机电有限公司;LX-A型橡胶硬度计:上海六菱仪器厂;FA1004型精密电子天平:天津高铁仪器有限公司;401A型老化试验箱:启东市双棱仪器设备厂;T2000E型电子式拉力机:北京友深电子仪器厂;MRH-1型环块摩擦磨损试验机:济南益华摩擦学测试技术有限公司;JSM-7800F型场发射扫描电镜:日本JEOL公司。

1.3 分析与测试

拉伸性能按GB/T 528—2009进行测试;邵尔A硬度按照GB/T 531—2008进行测试;摩擦系数参考MIL-DTL-17901(C)规定,采用MRH-1环块摩擦磨损试验机测试,对磨材料为45#钢(粗糙度Ra0.4~0.5),润滑介质为去离子水,先加载荷83.3 N(换算为名义比压0.28 MPa)并磨合3 h后测试动摩擦系数,在每个转速下测试15 min,取15 min内摩擦系数的中值,动摩擦系数测完后测试静摩擦系数(分离摩擦系数);磨损率测试参考GB/T 3960—2016,对磨材料为45#钢(粗糙度0.4~0.5糙度),载荷83.3 N,磨损时间5 h,磨损里程42.41 km。摩擦和磨损试样尺寸为30 mm×6 mm×7 mm,见图 1,由于试样固定需要,试样背面采用金属被衬与丁腈橡胶硫化而成。环块摩擦磨损试验接触方式如图2所示。

图1 摩擦磨损试样示意图

图2 摩擦磨损试验接触方式示意图

1.4 基本配方

丁腈橡胶生胶(质量份数,下同)100;硬脂酸 1;氧化锌 5;炭黑N774 65;防老剂 4020 3;促进剂CZ 2;邻苯二甲酸二辛酯(DOP) 10;硫磺 2,羧基碳纳米管(羧基质量分数0.51%) 1.5;羧基碳纳米管(羧基含量1.55%) 1.5;羟基石墨烯 0.5;羧基石墨烯,0.5。

1.5 试样制备

采用机械混炼法制备碳纳米填料/丁腈橡胶复合材料,将生胶在双辊开炼机上先塑炼,然后加入密炼机中,加入碳纳米材料,设置温度60 ℃,转速30~40 r/min,密炼10 min,再分别按基础配方比例依次加入硬脂酸、氧化锌、填充剂、防老剂,在转速25~35 r/min下密炼5 min,在开炼机上下片,停放4 h,然后在开炼机上加入促进剂和硫磺,混炼均匀,薄通、下片,完成7种NBR橡胶材料的混炼,其中RF为对比样,未加入碳纳米材料。停放24 h后,返炼混炼胶,最后制备橡胶试样,温度为160 ℃,压力为12~15 MPa,时间为t90+5 min。

2 结果与讨论

2.1 不同羧基含量的MWCNT对丁腈橡胶性能的影响

2.1.1 不同羧基含量的MWCNT对力学性能影响

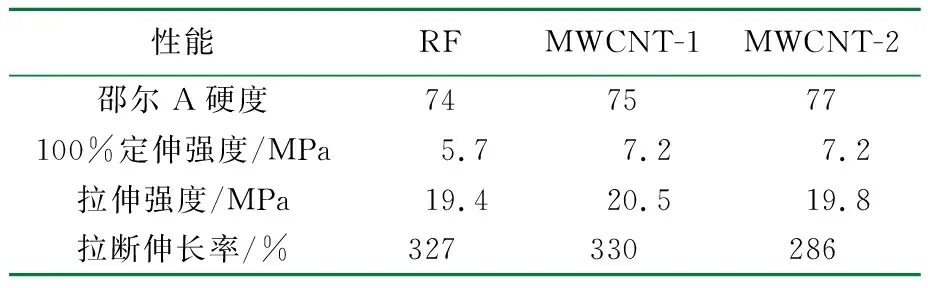

考察不同羧基含量的MWCNT对丁腈橡胶力学性能的影响,如表1所示。分别添加质量分数为0.97% 的MWCNT-1(羧基质量分数为0.51%)和MWCNT-2(羧基质量分数为1.55%),由表1可知,添加了含羧基MWCNT的丁腈橡胶硬度有所提高,羧基含量越高,硬度增加越多;定伸强度提高了26.3%,拉伸强度也均有一定的提高,其中添加了MWCNT-1后,拉伸强度提高5.7%,伸长率基本无变化;这是因为丁腈橡胶的极性腈基团与羧基基团之间存在强烈的界面相互作用,导致复合材料的拉伸强度增加,随着羧基含量的提高,相互作用更加强烈,导致在相同的填加量下,添加MWCNT-2硬度增加明显,同时也造成伸长率下降了12.5%。

表1 不同羧基含量MWCNT对力学性能影响

2.1.2 不同羧基含量的MWCNT对摩擦系数影响

图3为RF、含低羧基含量MWCNT-1和高羧基含量MWCNT-2的丁腈橡胶在水润滑条件下的摩擦系数动态曲线。由图3可知,在水润滑条件下,对比样和含不同羧基含量的MWCNT的丁腈橡胶的摩擦系数都随着v的增加先显著降低而后趋于平缓,摩擦系数特性均符合典型的Stribeck曲线。

v/(m/s)图3 不同羧基含量的MWCNT对摩擦系数影响

对比样在0.021~0.09 m/s范围内平均摩擦系数大于0.1,且下降速度很快,处于边界润滑状态,随着线速度逐渐提高,当线速度达到0.18 m/s时,更多的水进入到橡胶与对磨金属的摩擦界面,润滑条件得到改善,摩擦系数减小,且下降趋于缓慢,进入混合摩擦阶段,v继续提高超过1.8 m/s时保持相对稳定,但由于此时摩擦系数高于0.01,依然属于混合润滑;含MWCNT-1的丁腈橡胶在0.021~0.045 m/s范围内平均摩擦系数大于0.1,且下降较快,属于边界润滑,当v≥0.090 m/s时,平均摩擦系数减小且下降趋于缓慢进入混合润滑,v超过1.800 m/s时,水膜厚度明显增加,摩擦副之间能够形成较为明显的弹流动压润滑,平均摩擦系数低于0.01;含MWCNT-2的丁腈橡胶在0.021~0.090 m/s范围内平均摩擦系数大于0.1,处于边界润滑状态,当v达到0.180 m/s时,平均摩擦系数减小,且下降趋于缓慢,进入混合摩擦阶段,并持续到实验结束,其平均摩擦系数高于含MWCNT-1的丁腈橡胶,这是因为较高硬度的橡胶层表面突起更易刺破水膜[12]造成的。从速度特性实验可以得出,添加少量的MWCNT-COOH在水润滑条件下可以有效降低丁腈橡胶的摩擦系数,其中添加低羧基含量(0.51%)的MWCNT能够在更低的v下进入混合润滑,当v≥1.800 m/s时即可进入弹流动压润滑,无论在低速工况下还是高速工况下都可以保持更低的摩擦系数。

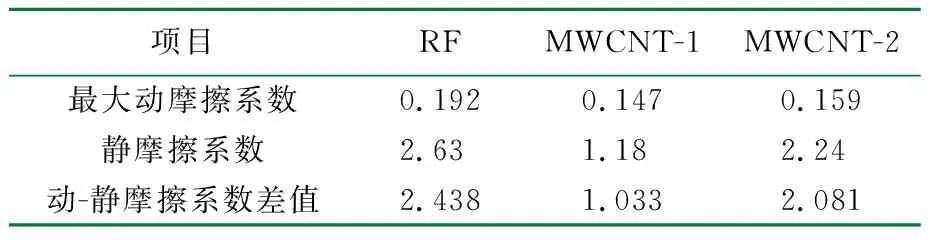

目前学术界普遍认为导致橡胶轴承异常振动和噪声的原因,主要是由于摩擦副自身的摩擦特性导致黏-滑现象引起的[13]。一般摩擦系数有两个特征:(1)摩擦系数在一定区间随滑动速率的增大而减小;(2)静摩擦系数大于动摩擦系数。前者可能导致制动系统的负阻尼效应,后者则可能导致制动系统出现黏-滑现象,当系统本身阻尼不太大时,系统振动就有可能发散,从而产生振动和噪声。不同羧基含量MWCNT对丁腈橡胶摩擦系数的影响如表2所示,添加少量的MWCNT-COOH可以有效降低丁腈橡胶的最大动摩擦系数、静摩擦系数和动-静摩擦系数差值,其中添加低羧基含量MWCNT的降低效果尤其显著。

表2 不同羧基含量MWCNT对摩擦系数影响

2.2 不同官能团的石墨烯对丁腈橡胶性能的影响

2.2.1 不同官能团的石墨烯对力学性能影响

考察石墨烯对丁腈橡胶力学性能的影响,结果如表3所示。分别添加质量分数为0.24% 的羟基石墨烯和羧基石墨烯,由数表3可知,添加羟基石墨烯后,硬度提高了1度,定伸强度提高17.5%,拉伸强度提高2.6%,拉断伸长率下降13.4%;添加羧基石墨烯后,硬度提高2度,定伸强度提高26.3%,拉伸强度提高10.3%,拉断伸长率基本无变化。分析认为石墨烯本身具有很大的比表面积,使得与丁腈橡胶的接触面积较大,且石墨烯的羧基基团和羟基基团均为极性基团,能够提高与丁腈橡胶的结合力,导致复合材料的力学性能提高。

表3 不同官能团的石墨烯对力学性能影响

2.2.2不同官能团的石墨烯对摩擦系数的影响

图4为RF、含羟基石墨烯(GR-OH)和羧基石墨烯(GR-COOH)的丁腈橡胶在水润滑条件下的摩擦系数动态曲线,摩擦系数特性符合典型的Stribeck曲线。

v/(m/s)图4 不同官能团的石墨烯对摩擦性能的影响

对比样v在0.021~0.09 m/s范围内处于边界润滑状态,当v达到0.18 m/s时,进入混合摩擦阶段,并持续到实验结束;含GR-OH的丁腈橡胶在0.021~0.045 m/s范围内平均摩擦系数大于0.1,且下降较快,属于边界润滑,当v超过0.09 m/s时,摩擦系数减小且下降趋于缓慢进入混合润滑,当v达到3.6 m/s时,水膜厚度明显增加,压力水膜开始形成,摩擦副之间能够形成较为明显的弹流动压润滑,摩擦系数低于0.01;含GR-COOH的丁腈橡胶在0.021~0.045 m/s范围内平均摩擦系数大于0.1,处于边界润滑状态,当v≥0.09 m/s时,进入混合摩擦阶段,v继续增加至1.8 m/s时摩擦系数低于0.01,进入弹流动压润滑状态。综上可知,石墨烯可以有效降低丁腈橡胶的水润滑摩擦系数,在0.021~3.600 m/s范围内,摩擦系数从小到大依次为COFGR-COOH 不同官能团的石墨烯对丁腈橡胶摩擦系数的影响如表4所示,添加少量的GR-OH和GR-COOH可以有效降低丁腈橡胶的最大动摩擦系数、静摩擦系数和动-静摩擦系数差值,其中添加GR-COOH后分别降低了39.5%、62.4%和65.8%,效果显著。 表4 不同官能团的石墨烯对摩擦系数影响 为了探究碳纳米填料/丁腈橡胶材料的磨损性能,本文采用相同水润滑条件下进行完上述的摩擦实验后,擦干表面,在烘箱中烘8 h,温度设置为100 ℃,放置常温后进行称量,换算成体积磨损量来评价不同试样在相同工况下的磨损程度,体积磨损量如表5所示。由表3可知,在相同的实验条件下,添加不同羧基含量的MWCNT和不同官能团的石墨烯的丁腈橡胶的体积磨损较对比样均有改善,体积磨损量由低到高为:GR-COOH 表5 碳纳米材料对丁腈橡胶磨损体积的影响 为了进一步对比分析不同复合材料的磨损性能,对摩擦试样表面进行扫描电镜分析,如图5所示。 (a)对比样 (b)MWCNT-1 (c) MWCNT-2 (d)GR-OH (e)GR-COOH图5 含不同碳材料的丁腈橡胶的水润滑摩擦形貌 从图5可以直观地看出,每种材料磨损面的表面都存在多条犁沟,由于摩擦力和拉伸应力的作用,这些橡胶材料在磨损过程中均会经历变形、拉伸和撕裂,所以表面都存在一些摩擦下来的橡胶碎屑。其中对比样的磨痕高度差很大,部分犁沟较深,碎屑也很多。将碳填料的改性作用进行对比,发现带有官能团的MWCNT和石墨烯均在不同程度上减少了丁腈橡胶的磨痕的高度差和数量,且磨损下来的碎屑也有不同程度的减少。 在这几种不同维度的材料中,分别选择添加MWCNT-1和GR-COOH后摩擦系数较低的2种复合材料摩擦形貌采用扫描电镜进行分析,结果如图6所示。 (a)对比样 (b) MWCNT-1 (c) GR-COOH图6 含不同碳材料的丁腈橡胶摩擦形貌 由图6(a)可知,将对比样较深的沟痕放大后发现,其摩擦表面有明显的磨损痕迹,沟痕底部与表面有较大的高度差,表面的不平整使得润滑状况变差,导致磨损体积较大,同时也导致摩擦系数较大。由图6(b)所示为含MWCNT-1的丁腈橡胶的摩擦表面,其表面较为平整,MWCNT的长径比很大,可以与橡胶分子链缠结形成物理交联点,限制了橡胶分子链的运动,从而提升了丁腈橡胶的抗剪切性能,减少了摩擦过程中橡胶的剥落,体积磨损明显减少。石墨烯/丁腈橡胶复合材料摩擦表面的电镜图如图6(c)所示,石墨烯比表面积很大,且具有拓扑性质,与橡胶基体有更大的接触面积;且石墨烯表面的官能团都是极性基团,和丁腈橡胶的氰基产生强烈的相互作用,有更好的结合力,在摩擦的过程中降低了相对位移的界面脱黏现象,阻止了橡胶表面的大面积破坏,减少体积磨损。 (1)少量不同羧基含量的MWCNT和不同官能团的石墨烯均有利于丁腈橡胶力学性能的提高。 (2)含碳纳米材料的丁腈橡胶材料的摩擦系数会随着v的上升而逐渐下降,但下降速率各不相同,进入混合润滑的速度影响顺序为:vMWCNT-1=vGR-COOH=vGR-OH(0.09 m/s) (3)不同官能团的碳纳米材料能够有效减小丁腈橡胶水润滑体系的摩擦系数,其中带有—COOH的MWCNT和石墨烯对水润滑体系的摩擦系数改善效果更优,并且低羧基含量的MWCNT改善效果优于高羧基含量的MWCNT;添加羧基石墨烯的丁腈橡胶体积磨损最小,比对比样体积磨损量减少80%。 (4)不同官能团/不同维度碳纳米填料对丁腈橡胶水润滑体系的体积磨损影响大小为:GR-COOH (5)摩擦形貌对比结果表明,与对比样相比较,带有官能团的MWCNT和石墨烯均在不同程度上减少了丁腈橡胶的磨痕的高度差和数量。不同官能团/不同维度的碳纳米填料的减磨机制分别为:一维MWCNT大的长径比能够与橡胶分子链缠结形成物理交联点,且表面的羧基和氰基能够产生强烈的相互作用,提升橡胶的抗剪切性能,减少摩擦过程中橡胶的剥落;二维石墨烯比表面很大且具有拓扑性质,与橡胶基体接触面积大,表面的极性基团和氰基产生强烈的相互作用,有更好的结合力,在摩擦的过程中降低了相对位移的界面脱黏现象。

2.3 碳纳米材料对丁腈橡胶水润滑体系的体积磨损影响

2.4 碳纳米材料对丁腈橡胶水润滑体系的磨损形貌影响及机理探讨

3 结 论