基于模糊控制的采煤机与刮板输送机协同控制方案

2021-07-28王生栋

王生栋

(太原煤气化龙泉能源发展有限公司,山西 太原 030303)

引言

煤矿井下综采自动化工作面生产过程以人工操作为主,采煤设备单机自动化运行程度较高,但不具备协同控制能力。综采自动化工作面配备有采煤机司机、液压支架工以及刮板输送机操作人员。操作人员现场对采煤设备的运行状态进行判断,根据人工经验,按照“三机”设备工艺流程,对采煤机、液压支架以及刮板输送机进行操作,对操作人员及其经验依赖性强,每进行一步操作,都需要人工判断各设备当前的状态是否正常,是否可以进行下一步操作[1-3]。人工操作阻碍了综采工作面采煤设备工作的连续性,降低了采煤设备的生产效率,生产能力受到极大限制。文献[4]针对综采工作面用刮板输送机运行环境恶劣导致的故障频发、耗能高的问题,研究刮板输送机与采煤机的协同调速技术,设计协同速度规划策略和算法,并建立基于BP神经网络的刮板输送机负载预测模型,经Matlab仿真后,负载预测的平均误差率较低,为采煤机与刮板输送机协同调速提供理论依据。文献[5]研究了多机协同的采煤机调速方法,综合考虑输送机、破碎机、转载机以及运输输送带各自的运行状态、运行姿势以及环境因数,自动协同控制采煤机运行速度。文献[6]为解决采煤机发生故障后,导致刮板输送机负载增加甚至过载的故障,对采煤机、刮板输送机进行协同调速控制,对刮板输送机的负载进行实时预测,保证采煤机运行速度与负载匹配。

1 原理分析

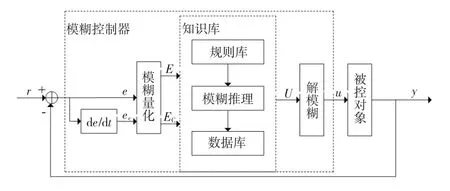

模糊控制以模糊集合论、模糊语言变量、模糊推理为基础,以语言变量描述控制规则的智能控制方法,模糊控制原理如图1所示[7]。偏差e以及偏差变化率ec为模糊控制器的输入,经模糊量化后,偏差e转换为E,偏差变化率ec转换为EC,经知识库决策后得到模糊控制量U,经解模糊后得到模糊控制器的输出u,输出结果u可直接作用于被控对象。

图1 模糊控制器结构原理

1.1 模糊量化

模糊量化的作用主要有两点:将量化因子作用域输入量,使其从基本论域转换至规范化论域;定义隶属度函数,如正太分布、三角形、梯形等。

以偏差e为例,定义其模糊子集为:

e={负大,负小,零,正小,正大},对应的语言变量描述为{NB,NS,ZO,PS,PB};

e={负大,负中,负小,零,正小,正中,正大},对应的语言变量描述为{NB,NM,NS,ZO,PS,PM,PB};

e={负大,负中,负小,零负,零正,正小,正中,正大},对应的语言变量描述为{NB,NM,NS,NZ,PZ,PS,PM,PB}。

1.2 知识库

知识库由数据库和规则库构成,其中数据库用于存放输入/输出变量的隶属度值;规则库用于存放经验控制规则,用规则簇或矩阵表达。如规则簇描述格式:

规则Rk可由多条件P1,…,Pk组成,结论Ck也可由多结论C1,…,Ck组成。

1.3 模糊推理

模糊推理是模糊控制的核心部分,根据规则库和数据库将输入量求解为控制量,主要的模糊推理方法有Zadeh、Baldwin以及Mamdani方法。

1.4 解模糊化

模糊化的逆运算,即将模糊推理得到的模糊矢量转换为实际可作用于被控对象的输出控制量,主要的解模糊化方法有加权平均法、最大隶属度法以及取中位法。

2 方案设计

2.1 总体设计

基于模糊PID的采煤机-刮板输送机协同调速方案控制过程可表述为如下:

1)根据采煤机、刮板输送机历史运行状态,获取采煤机牵引速度、刮板输送机运行速度以及刮板输送机负载历史数据,作为Elman神经网络的输入并进行训练、学习[8-9]。对指定时间范围内的采煤机、刮板输送机速度以及负载进行预测,并得出预测结果。

2)按照Elman神经网络预测结果,基于模糊PID控制方案对预测状态下的采煤机牵引速度、刮板输送机运行速度以及刮板输送机负载进行参数计算[10]。得出上述参数的输出期望值和预测结果值,并将该值的差值进行反向修正,得出Elman神经网络预测状态下的采煤机牵引速度、刮板输送机速度以及刮板输送机负载的优化值。Elman-模糊PID控制器结构见图2。

图2 Elman-模糊PID控制器结构

以刮板输送机负载电流历史数据、当前负载实时电流、偏差以及偏差变化率为输入,利用模糊控制规则实时对KP、KI以及KD进行修正,以满足不同时刻T的实时负载电流与目标电流的偏差以及偏差变化率的控制,其中ΔKP、ΔKI、ΔKD为其对应参数的修正值,其参数计算公式由式(1)决定:

式中:KP0、KI0、KD0分别为对应参数的初始值。

2.2 模糊控制器设计

2.2.1 模糊PID控制器设计

对刮板输送机的负载电流偏差、负载电流偏差变化率以及PID修正参数模糊论域、基本论域、量化因子以及使用的模糊语言变量进行定义,详见表1所示。

表1 刮板输送机模糊语言变量以及论域

刮板输送机的负载电流偏差、负载电流偏差变化率以及PID修正参数的隶属度函数采用三角性函数,如图3所示。

图3 隶属度函数

2.2.2 建立模糊规则

首先建立ΔKP、ΔKI以及ΔKD的模糊规则表,然后采用规则簇描述格式对模糊控制格式进行描述[11-12]。按照规则簇描述格式:IF P1AND P2THEN C1AND C2AND C3可建立49条模糊规则,如:

IF(E IS NB)AND(EC IS NB)THEN(ΔKPIS PB)AND(ΔKIIS NB)AND(ΔKDIS PS);

IF(E IS NB)AND(EC IS NM)THEN(ΔKPIS PB)AND(ΔKIIS NB)AND(ΔKDIS NS);

IF(E IS PM)AND(EC IS ZO)THEN(ΔKPIS NM)AND(ΔKIIS PS)AND(ΔKDIS PS);

IF(E IS PB)AND(EC IS PB)THEN(ΔKPIS NB)AND(ΔKIIS PB)AND(ΔKDIS PB);

2.2.3 解模糊化

加权平均法的静态性能较好,采用加权平均法作为解模糊化算法,其表达式如式(2):

其中:μN(xi)为模糊集合Ui的隶属度,xi为该隶属度的加权系数。

2.2.4 系统仿真

采用二阶纯滞后模型对所提出的Elman-模糊PID算法进行仿真,传递函数如式(3)所示:

3 应用分析

采用采煤机-刮板输送机协同调速技术方案后,在某煤矿自动化综采工作面进行试验,取得了较好的经济效益和社会效益。

3.1 经济效益

日产煤提高2 670 t,年产量增加2 670×330=88.11万t,年增加产值约88.11万t×240元/t≈2.1亿元。该煤矿吨煤生产成本约98.68元/t,则采用协同控制方案后,可增加经济效益为88.11万t×(240-98.68)元/t=12 450.3万元。综采队操作人员比传统工艺少15名员工,每人按年收入12万元计算,每年降低人工成本180万元。

3.2 社会效益分析

该煤矿自动化综采工作面实施自动化、协同控制方案后,实现了综采自动化实质性突破。自动化开采改善矿工工作环境,减轻劳动强度,实现煤矿安全生产,提高了煤矿工效和经济效益,该综采自动化工作面取得的效果对全国薄及中厚偏薄煤层安全高效开采具有指导意义。

4 结论

将基于模糊控制设计的采煤机-刮板输送机协同控制方案在某煤矿进行工业试验,取得较好的经济、社会效益,验证了该协同控制模型的优越性,提升了综采工作面的自动化水平,降低了工人的劳动强度,保证了采煤机、刮板输送机平稳、可靠运行。