CMM2-15型液压锚杆钻车中支撑架的结构性能及改进研究

2021-07-28于熙坤

于熙坤

(晋能控股煤业集团晋城煤炭事业部长平煤业有限责任公司,山西 晋城 048411)

引言

液压锚杆钻车是煤矿开采的关键设备,通过对巷道中施工锚杆结构来提高巷道的整体作业环境及安全性[1]。但在实际巷道锚杆施工中,由于存在不同硬度的地质条件,加上经常有较大的外部阻力作用,导致锚杆钻车在实际施工过程中经常出现结构变形、局部开裂、电机烧坏、锚杆施工效率低等问题,其中,支撑架则是锚杆钻车中的关键部件,由于其主要为受力件结构,导致其经常出现结构变形或局部断裂问题[2]。为此,以CMM2-15型锚杆钻车中支撑架为分析对象,采用有限元分析方法,开展了支撑架的结构性能研究,通过拓扑优化方法,完成了支撑架的结构优化改进和分析,这对实际作业时加强锚杆钻车的结构保护和改进具有重要指导意义。

1 锚杆钻车结构组成分析

液压锚杆钻车是煤矿巷道施工中的关键设备,其结构主要包括了履带行走装置、变幅机构、动力钻头、支撑架、液压缸及液压系统、控制系统等部分[3],其中,支撑架主要承受着来自钻进时的岩石反作用力、安装平台重力及其他部分的自身重力等,导致其在使用时经常出现结构严重变形、局部开裂或断裂等失效现象,因此要求所设计的支撑架需具有较高的结构强度[4]。以CMM2-15型锚杆钻车为例,该钻车的施工高度相对较高,能施工的巷道高度为3.5 m,人员可根据作业需求对安装平台进行左右、上下方位调整,以实现不同角度、不同方位的锚杆施工操作,具有施工效率高,支护作业时间短等特点[5],液压锚杆钻车的结构示意图如图1所示。

图1 液压锚杆钻车结构图

2 支撑架模型建立

2.1 三维模型建立

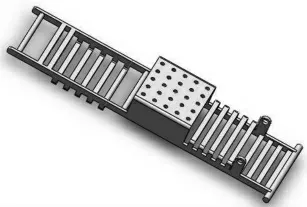

CMM2-15型锚杆钻车的结构特点,为进一步分析支撑架的结构性能,按照1:1的模型比例,采用了Solidworks软件对其进行了三维模型建立。在建模过程中,首先将支撑架中的圆角、倒角、非关键圆孔等特征进行了模型简化,以提高后文对支撑架的分析精度及准确性;同时,在建模过程中,不考虑模型的结构焊接问题,将其考虑为焊接牢固。所建立的支撑架三维模型如图2所示。

图2 支撑架三维模型

2.2 仿真模型建立

将所建立的支撑架三维模型保存为x_t格式后导入至ANSYS软件中,对其进行仿真模型建立。由于支撑架在实际使用过程中主要采用了Q235材料进行焊接加工,故在软件中将其材料属性设置为Q235材料,其密度为7 850 kg/m3,屈服强度235 MPa,弹性模量206 GPa,泊松比0.28[6]。同时,利用软件中的网格划分功能,将其设置为Solid实体单元类型,网格单元为四面体网格单元,网格大小为12 mm。对支撑架中顶板上施加50 kN的载荷力,底板设置为固定约束,尾端的液压缸铰接耳设置为contact接触约束,由此,完成了支撑架的仿真模型建立。

3 支撑架结构性能分析

3.1 结构应力变化分析

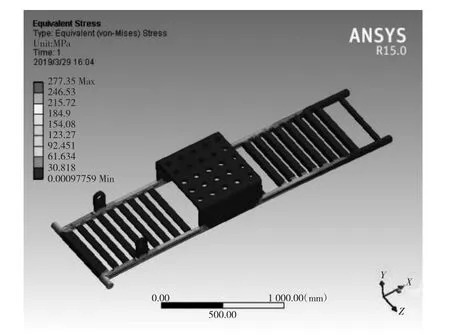

通过所建立的支撑架仿真模型,得到了支撑架的应力变化结果。由图3可知,支撑架整体结构出现了较为明显的应力分布不均匀现象,局部区域出现了较大的应力集中,最大应力主要集中在支撑架尾端的左右纵梁上,应力值为277.35 MPa,超过了其材料的屈服强度235 MPa,尾端的液压缸铰接耳处也出现了应力集中现象;同时,沿着支撑架向前,纵梁及其他区域的应力呈逐渐减小的变化趋势。而支撑架的上顶板应力值也相对较低。分析其原因为:支撑在举升左右纵梁时,来岩石阻力及外部重力通过液压缸传递至支撑架的左右纵梁上,导致其结构出现了较为明显的应力集中现象。若支撑架在此状态下长时间作业,将极可能出现结构变形或局部断裂的风险,需对其进行结构优化改进。

图3 支架架应力变化图

3.2 结构位移变化分析

通过分析研究,得到了支撑架的位移变化图,如图4所示。由图可知,支撑架整体结构位移也呈现出分布不均匀现象,局部区域产生了较大的结构变形,最大变形位移发生在支撑架的前端左右纵梁及腹板上,位移值为9.810 4 mm,整体变形量相对较大。沿着支撑架尾端方向,其结构的变形量呈现逐渐变小趋势;支撑架的顶板变形位移也相对较大,集中在4mm左右。分析其原因为:支撑架在作业时,由于前端的距离相对较长,且受到较大的外界载荷作用,根据杠杆原理,前端的结构变形量则相对更大。若支撑架长时间处于此状态,将极可能率先在前端发生结构发生较大幅度的变形,严重影响着锚杆钻车的作业效率。

图4 支撑架位移变化图

4 支撑架的优化改进

4.1 改进后的支撑架结构

根据支撑架的结构受力及变形情况,有必要对其进行优化改进。在优化过程中,主要增加左右纵梁结构尺寸,高度增加10 mm,宽度增加5 mm,厚度增加2 mm;同时,将纵梁中间的腹板进行删除,以减轻支撑架的结构质量。另外,将液压缸连接的铰接耳钢板厚度增加了2 mm,宽度增加了4 mm。支撑架的材料属性也设置为了Q345材料。优化后的支撑架结构如图5所示。

图5 优化后支撑架模型图

按照前文对支撑架的分析方式,对新型支撑架进行了仿真模型建立,其中,将新型支撑架的材料属性设置为Q345材料,其材料的屈服强度为345 MPa,由此,开展了优化后的支撑架结构性能研究。

4.2 新型支撑架应力变化分析

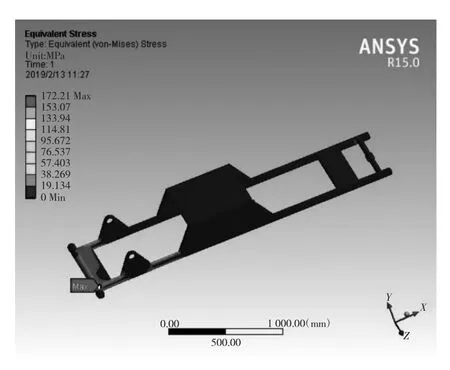

通过仿真分析,得到了新型支撑架的应力变化结果。由下页图6可知,支撑架整体应力分布较为均匀,支撑架前端及顶板等区域的应力均相对较小;支撑架的后端纵梁及腹板出现了较大的应力集中现象,最大应力为172.21 MPa,远远小于其材料的屈服强度345 MPa。另外,优化后的支撑架重量也由最初的455 kg降低至385 kg左右,减轻了70 kg,支撑架的整体重量明显降低。降低了锚杆钻车的燃料消耗。由此可说明,优化后的支撑架具有更高的结构强度,更能满足其在巷道中的锚杆施工作业需求,具有更好的实际应用效果。

图6 优化后支撑架应力变化图

5 结论

1)支撑架的尾端左右纵梁出现了较大的应力集中现象,超过了其材料的屈服强度,前端纵梁及腹板出现了较大结构位移变形,在实际使用中,极可能率先在此区域出现结构变形、局部开裂或断裂失效现象,严重影响支撑架的作业性能;

2)通过增加纵梁的结构尺寸、删除支撑架中间腹板、将其材料改为Q345材料,完成了支撑架的结构优化改进,改进后的支撑架重量减轻了70 kg;

3)采用相同的分析方法,对改进后的新型支撑架结构进行了仿真分析研究,得出改进后支撑架具有更高的结构强度,更能满足巷道施工需求,改进效果明显;

4)此研究对提高支撑架的结构性能、提高锚杆钻车的作业效率及使用寿命、保障井下作业安全具有重要意义。