EBZ220型掘进机铲板在使用中的结构性能研究

2021-07-28胡文辉

胡文辉

(阳泉煤业(集团)有限责任公司一矿,山西 阳泉 045008)

引言

掘进机作为煤矿开采的关键设备,已被广泛应用到了煤矿开采中,而铲板则是掘进机设备的重要部件[1]。由于掘进机井下作业过程中经常会遇到较大的外界载荷冲击、摩擦阻力较大等作业条件,致使掘进机作业过程中常出现电机烧坏、结构变形严重、局部开裂、控制系统短路等现象,其中铲板部件则会出现结构变形、局部开裂等失效现象。由于掘进机与采煤机、液压支架等设备处于一条开采线上,掘进机一旦出现上述现象尤其是铲板的失效现象,将会处于停机维修状态,最终导致整个开采链处于瘫痪状态[2]。可见掘进机铲板的结构强度对掘进机的安全运行作用重大。

1 掘进机结构组成

以EBZ220型掘进机为例,该型号掘进机的最大切割高度为3 m,煤层切割硬度小于80 MPa,运输能力可达220 m3/h,其结构主要包括截割部、铲板部、回转部、装运部、行走部、液压系统、电气系统等[3]。其中:截割部包括工作臂、截割头、截割电动机、截割减速器等部件[4];铲板部则主要由中间主铲板、左侧铲板、右侧铲板等组成,左右铲板通过螺栓与主铲板进行固定连接,主铲板的尾部铰接耳处则通过销轴与油缸及主机架进行连接。由于铲板在作业过程中将受到来自顶部的外界作用力及来自后端的拉力作用,导致主铲板及左右侧铲板结构在作业过程中会不可避免地出现左右侧铲板结构变形、局部开裂等失效现象[5]。为此,利用当前成熟的有限元分析方法对铲板的结构性能进行研究,为提高铲板结构寿命提供重要理论依据。

2 铲板模型的建立

2.1 三维模型的建立

根据铲板的结构组成特点及性能,采用了Solidworks软件,对其进行了三维模型的建立。所建立的模型主要包括中部主铲板、左右两侧铲板、筋板及铰接耳等部件。为提高对模型的分析精度及准确性,对模型中的圆角、倒角、较小螺栓孔等进行了模型简化,并将模型中的螺栓螺母、定位销等零件也进行了模型简化,仅保留了铲板中的关键部件及特征,最终按照1∶1的模型比例,得到了铲板的整体三维模型,如图1所示。

图1 掘进机中铲板三维模型

2.2 仿真模型的建立

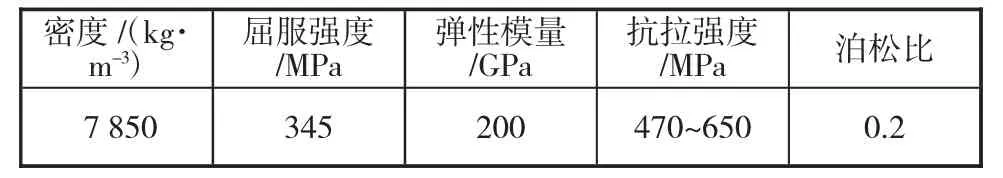

将掘进机中铲板导入ABAQUS软件中,对其进行了仿真模型的建立。在此软件中,首先根据铲板实际使用中的结构材料属性,将其材料设置为Q345,并将此材料赋予铲板的各个部件,Q345材料的关键参数如表1所示[6]。根据铲板的结构特点,在软件中将其设置为SOLID实体单元模式,对其进行了四面体网格划分(见下页图2),将网格大小设置为12 mm,对铰接耳处进行了网格加密处理。另外,在铲板中部顶面上设置了15 950 N的牵引力,在左右铲板顶面设置了8 000 N的向后作用力。最后,对铲板后端的铰接孔处进行了圆柱面约束,对其径向及轴向则不进行约束。

图2 铲板网格划分图

表1 铲板Q345材料关键参数

3 铲板结构强度的分析

3.1 应力变化的分析

通过对铲板模型的仿真分析研究,得到了其在使用过程中的结构应力变化结果,如图3所示。由图可知:铲板在使用过程中整体受力较为均匀,局部区域处于相对较为明显的应力集中现象,但应力值相对较小,主要出现在左侧、右侧铲板的前端区域;左右侧板后端与铰接耳相连接附近、后端的铰接耳等区域也出现了局部的应力集中现象,但均未超过其材料的屈服强度345 MPa。分析其原因为:铲板在作业过程中由于受到向后的拉力作用,加上左右侧铲板受到向下的作用力,致使其结构出现了局部应力集中现象。由此可知,铲板的左右侧前端及后端的铰接耳等区域是整个结构的薄弱部位,在部件使用过程中需重点对其进行维护保养。

图3 掘进机铲板应力变化图

3.2 结构位移变形的分析

通过仿真分析,得到了铲板在使用过程中的结构位移变形图,如图4所示。由图可知:铲板整体结构出现了较为明显的变形现象,且呈无规律的变化趋势,最大变形量出现在左侧、右侧铲板的边缘,并向左右侧铲板中部区域呈现逐渐减小的变化趋势;同时,在中部铲板的前端也出现了较为明显的结构变形现象,并沿着中部铲板的尾端方向呈逐渐减小趋势。分析其原因为:铲板在作业时也受到了来自尾端的较大作用力及上部的较大压力,导致左右侧铲板因结构尺寸较小而出现了较为明显的结构变形,使得左右侧铲板成为整个结构的薄弱部位。铲板长时间在恶劣条件下工作将极可能率先在左右侧铲板区域出现结构变形或局部开裂现象,严重影响着铲板及掘进机的作业安全,故需对其进行重点改进设计。

图4 掘进机铲板结构变形图

4 铲板结构的改进措施

根据前文的分析结果可知,铲板的左右两侧铲板、中间主铲板的前端及铰接耳处等区域出现了不同程度的应力集中及结构变形现象,是整个结构的薄弱部位,故针对铲板存在的不足,提出了如下几点结构改进措施:

1)在铲板结构设计时,将铲板的左右两侧及中部前端等区域的材料厚度增加2~4 mm,并对较薄区域焊接加强筋,以提高铲板的整体结构强度;

2)在铲板结构设计时,将铲板的结构材料由Q345材料改为屈服强度更高的45号钢,使得铲板结构材料的屈服强度更高,提高其结构的强度及刚度;

3)在铲板生产后期,对其铰接耳及其他关键区域进行热处理加工处理,经过对材料进行调质、淬火等工艺,提高其材料的强度及刚度;

4)在铲板应力集中区域的附近开设直径为2 mm左右的圆孔,使得大部分集中应力能转移至小孔处,缓解结构上的应力集中现象,保证结构的整体安全性能;

5)定期对铲板薄弱部位进行观察维护,针对出现的结构失效问题,及时对其进行维修或更换。

5 结论

1)铲板的左右两侧铲板、中间主铲板的前端及铰接耳处等区域出现了不同程度的应力集中及结构变形现象,是整个结构上的薄弱部位

2)从材料、结构尺寸、热处理工艺等方面对铲板进行结构优化改进,以提高铲板的结构强度、降低其结构失效概率,提高其使用寿命。