基于仿真模拟的强磁选机磁系结构优化研究

2021-07-28贺丹

贺 丹

(大同煤矿集团机电装备约翰芬雷洗选技术设备有限公司,山西 大同 037305)

引言

强磁选机作为弱磁性矿物分选及非金属矿物提纯作业的重要设备,在矿物加工中占有重要地位。强磁选机主要分为电磁和永磁两类[1]。电磁设备需要消耗大量的电能来产生高强度磁场,但线圈容易发热且整机设计复杂、笨重,较易出现故障;而永磁强磁选机内部是采用高剩磁,高矫顽力的特殊永磁体“钕铁硼”等材料组成复合磁系结构,具有无电耗、磁力强且持久、安装方便易维护等优点,在氧化铁矿等弱磁性矿物分选领域得到了广泛应用[2-3]。但随着矿物资源的日益枯竭,所选矿石的贫化、杂化程度也逐渐增大,现有永磁强磁选机的磁场强度无法满足分选要求,为解决这一问题,本文深入分析现有永磁强磁选机的磁系结构并对其进行优化改进。

1 传统强磁选机的磁系结构

强磁选机的磁性特征由其内部的磁系结构决定,合理的磁系结构设计可以使磁选机的磁感应强度和磁场梯度得到大幅提升,充分发挥对较粗弱磁性矿物颗粒的分选能力[4-6]。

1.1 磁系结构特点

常规强磁选机磁系结构为挤压磁系,即N级、S级分别对级布置。该种磁系结构的特点是磁极间分布有导磁介质,可以将磁场挤压到空气中,随后磁场沿着导磁介质分布的位置形成强磁场区域,其磁场强度相较于普通的开放式磁系结构提升了很多,同时,挤压磁系的磁性不会沿圆周方向改变,防止了磁翻滚现象的发生,可以保留住大量的磁性矿物,因此更适用于弱磁性矿物的分选[7-8]。但目前只有当磁感应强度达到0.8 T以上,且磁场作用深度较好时,才能充分预选出粗颗粒弱磁性矿物,而常规磁系结构的磁场特性并不能提供这样的强度。

1.2 磁场仿真模拟

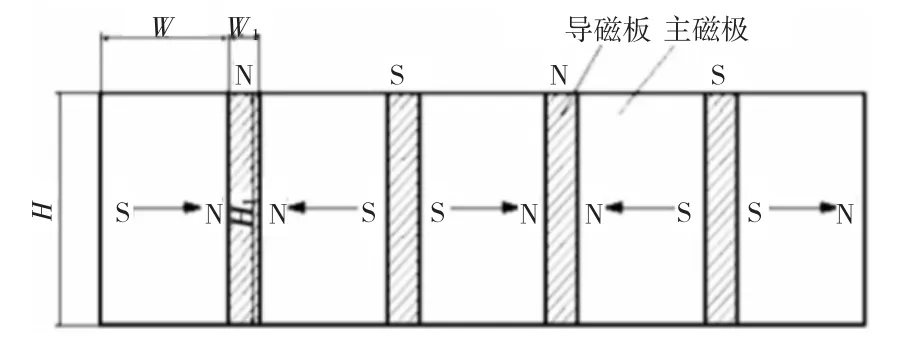

传统挤压磁系结构为两个同极性磁极挤压在导磁板两边构成,挤压产生的磁力沿轴向交替传递,如图1所示。

图1 传统磁系结构示意图

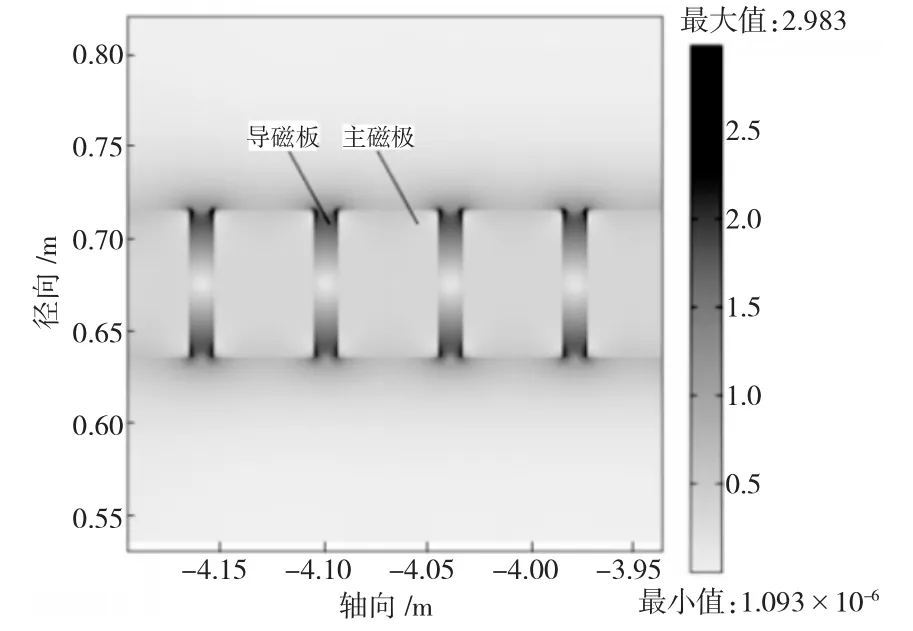

由图1可以看出,导磁板上下两端为自由面,磁力会从两端向外发散,在磁系结构外部也形成磁场,其磁场的仿真模拟如图2所示。

图2 传统磁系磁场模拟图

由图2可知,传统挤压磁系结构的磁场在内外分布的情况相近,均存在较高密度的磁场线。为了更直观地分析传统磁系结构磁场强度的分布特征,沿轴向提取磁系的磁通密度值绘制成磁感应强度曲线,如下页图3所示。

图3 传统磁系磁感应强度曲线

由图3可知,在距磁系表面5 mm处的磁场强度高达1 T以上,但随着距离增加,磁场的衰减程度也较明显,在15 mm处的磁场强度值降至500 mT左右,降低了一半之多,而在50 mm处仅有50 mT左右。由此可以得出,传统挤压磁系的特点为近高远低且衰减较快,这就导致了该种磁系结构仅有近表磁场可以满足分选要求,其分选空间较小,且不足以分选较大的矿物颗粒。

2 磁系结构的优化

由以上分析可知,挤压磁系结构要想能分选大颗粒矿物,必须具有足够的磁场强度和磁感应作用深度。而导磁板是决定该磁系结构磁场强度和作用深度的重要因素之一,可通过调整导磁板来对磁系结构进行优化。

2.1 导磁板长度优化分析

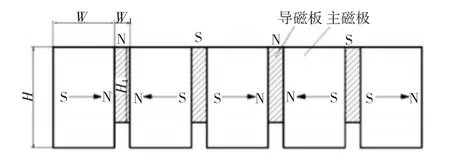

导磁板的结构直接影响到挤压磁系磁力线的传导效果,导磁板结构包括其长度和宽度,首先对其长度进行优化分析。为了降低磁系结构的磁能浪费,将导磁板下端向上调整,减小了其径向长度,如图4所示。

图4 新型磁系结构示意图

新型磁系结构与常规磁系结构相比,改变了导磁板尺寸及配合方式。通过模拟仿真了新型磁系结构的磁场分布特征,如图5所示。

由图5可知,新型磁系结构的内部磁感应强度(磁场强度)相对降低,但磁系的外部磁场却有明显的提高,这说明调整导磁板结构后,磁系表面的磁场强度得到了提升,增大了分选空间和分选能力。

图5 新型磁系磁场模拟图

为了分析导磁板长度H1对磁系磁场强度的影响,设定了一组满足粗粒矿物分选的磁系结构参数,主磁极场长度H=88 mm,主磁极宽度W=46 mm,导磁板厚度W1=15 mm,然后模拟了不同导磁板长度下的磁系磁场强度,得到了相应的磁场强度变化曲线,如图6所示。

图6 导磁板长度对磁场强度的影响

有图6可知,随着导磁板长度H1的增加,磁感应强度呈现先增加后降低的趋势。在导磁板长度约为45 mm时的磁感应强度最高,随后开始逐渐下降,但曲线整体下降的幅度要低于上升的幅度,也就是说当导磁板长度H1:主磁极长度H为0.5~0.65时,磁系结构的磁感应强度较高。产生这种现象的原因是因为,当导磁板长度H1较小时,导磁介质的分布空间也较小,无法较好地传到磁力线,主磁极挤压磁场产生的磁能也就不能充分地集中扩散,使得磁系结构表面的磁感应强度较低,而当导磁板长度H1在合理尺寸范围内(45~50 mm)时,可以较充分地传导主磁极磁力线,磁系表面的磁感应强度也较高,若导磁板长度H1长度超过合理范围,主磁极的挤压磁能向外发散过多,导致磁感应强度开始逐渐降低。

通过模拟对比在其他磁系结构参数相同的条件下,原挤压磁系结构和优化导磁板长度后挤压磁系结构的磁场强度分布情况,如下页图7所示。

由图7可知,优化后的挤压磁系结构的最大磁感应强度相比原挤压磁系结构提高了12.1%,另外,在磁极表面(距磁极中心10 mm处)的磁感应强度也提高了6.2%。

图7 径向磁感应强度对比曲线

2.2 导磁板宽度比例分析

导磁板长度得到确定后,需对导磁板的宽度进行分析,由于磁系的磁力线是沿着轴向传递的,磁场强度和磁场作用深度受导磁板宽度W1和主磁极宽度W的共同影响,因此需优化分析出合理的宽度比例。将导磁板的位置固定,设定导磁板长度H1、主磁极长度H及主磁极宽度W等参数不变,只调整导磁板宽度W1,分别设置W1∶W为1∶3、1∶4、1∶5的三种挤压磁系进行对比分析。

上节分析中得出导磁板长度H1与主磁极长度H的比值为0.5~0.65时,磁感应强度较高,为了避免主磁极和导磁板长度对磁场强度的影响,将H和H1统一设定为80 mm、45 mm,则三种宽度比例磁系的参数见表1所示。

表1 不同宽度比例磁极参数

通过仿真模拟对比分析不同比例磁系的磁场衰减程度,其磁场衰减曲线如图8所示。

由图8可知,距离范围为0~10 m时,磁感应强度分布的大小情况为:1∶5磁系>1∶4磁系>1∶3磁系,也就是说在磁系表面和近距离区域内,1∶5磁系的磁感应强度较高,这表明导磁板宽度与主磁极宽度之比较小时,可明显提高磁系表面区域的磁感应强度。而距离为10~80 mm时,其磁场强度大小的排列情况与0~10 m时相反,说明导磁板宽度和主磁极宽度的比值较小时,虽然磁系近表面区域的磁场强度得到了提高,但随着距离的增加,较远区域的磁场强度提升却不明显,即随着比例的增加,磁场作用的深度会逐渐变弱。1∶3磁系的磁场作用深度较高,但近表面区域的磁场强度较低,不足以分选粗颗粒矿物。

图8 磁场衰减曲线对比图

因此,总体来看,当导磁板宽度和主磁极宽度比例为1∶4时的磁场分布情况较好,其近表面区域的磁场强度均在1 T以上,同时还具有较高的磁场作用深度。

3 结论

1)传统挤压磁系结构的磁能浪费现象严重,不利于粗颗粒弱磁性矿物的分选,通过改变导磁板尺寸优化了磁系结构,提高了磁能利用率,使得磁系的磁场强度及磁场作用深度都得到了明显的提高。

2)通过仿真模拟对新型磁系结构的导磁板长度及宽度进行可优化分析,结果得出,当导磁板长度与主磁极长度的比值为0.5~0.65时,磁系结构的磁感应强度较高,当导磁板宽度与主磁极宽度之比为1∶4时,其磁场强度和磁场作用深度均较好。