四轴机床回转中心与刀长的校正方法探索

2021-07-28黄何涛丁良聪

黄何涛,李 汶,丁良聪

(成都四威高科技产业园有限公司,四川 成都 611700)

引言

随着工业制造技术的飞速发展,机械产品的装配精度和使用性能要求也越来越高,零件的加工精度是否达标将直接影响整个产品的使用。数控加工中心具有精度高、自动化程度高、综合加工能力强的特点。对于四轴万能加工中心而言,在实际的零件加工过程中,操作者要确定工件坐标系在实际机床坐标系中的位置,而主轴与回转中心同轴精度以及刀长的精准程度都将直接影响零件加工尺寸精度。因此,利用机床主轴立式和卧式加工的特点,通过简单易行的方法,精准确定回转中心坐标值和绝对刀长。

1 机床概况与问题分析

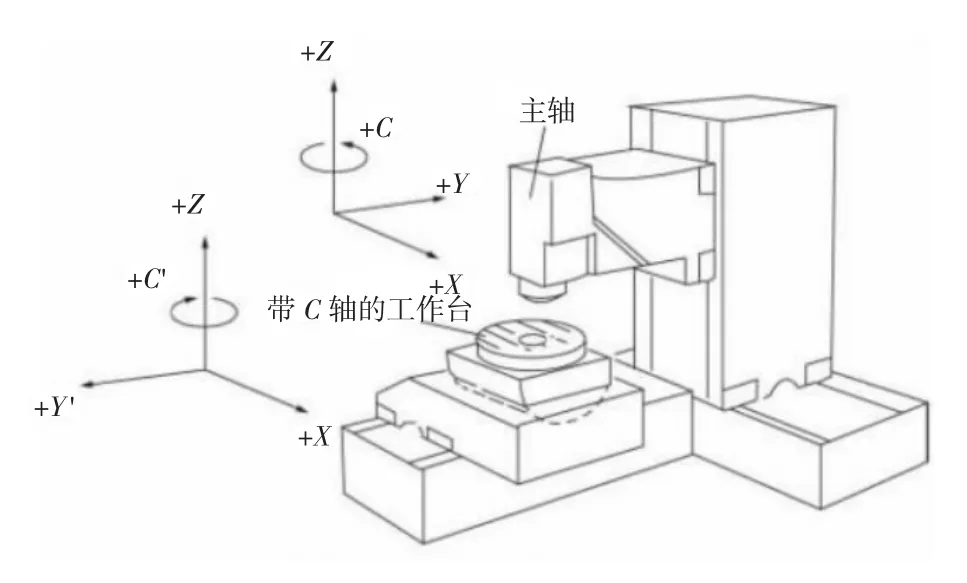

该机床为较早前的一台单主轴四轴万能加工中心,如图1所示,与普通四轴数控铣床相比,除了X、Y、Z、C轴(或B轴)外,其主轴还可以立式和卧式进行加工,且所有轴均可联动。操作系统为HEIDENHAIN MILLPLUS系统[1]。由于该设备没有配备对刀装置以及测头,一直以来回转中心的校正都是以较老式的方法,例如夹持一圆棒找正或者找正主轴上的标准棒等。这些方法操作起来不但较慢而且不够精准,误差较大。而刀长的确定都是用的相对刀长,想要得到绝对刀长也只能通过设定一把标准刀,对刀后反向计算得到数值。由于主轴径向跳动和立卧转换的误差,在进行立铣和卧铣互为同一基准面的零件加工时;刀长的误差就会显现出来。对于加工精度要求较高的零件就造成尺寸超差或者工件报废。在加工某类产品且只能一次装夹加工完成的零件时,为确保一次合格率,刀长和回转中心的的校正就显得尤为重要。

图1 机床结构图

2 校正方法及实施

2.1 主轴与回转中心同轴

考虑到检测机床使用的标准检测棒未配置的情况下,装夹找正等一系列的的操作都比较繁琐。在实际的生产加工中,操作者需要一种快速、高效、准确的方法。具体操作步骤:第一步,准备一料头或者圆棒,建议Φ30~100 mm均可,大概装夹在已知的回转中心上即可。确保此时的加工平面为XY平面及主轴为立式加工状态,激活任一坐标系(如G55)设X和Y坐标为零。第二步,利用绕Z轴旋转的工作台C轴旋转,用刀具的侧刃分粗、精铣加工出外圆。如下页图2所示加工深度,以方便用表找正的深度即可[2]。注意此时程序不能用G02圆弧插补命令加工,只能用G1 C365 F……。这样加工出来的圆的圆心点才是与回转中心重合的点。第三步,用千分表找正已加工圆的圆心点X和Y的坐标值,误差应控制在0.002 mm,并将坐标(G55)X和Y设为零。此时的坐标点即是主轴与回转中心同轴的点。建议每3个月用此方法校准一次。

图2 立铣加工外圆

2.2 刀长的校正方法

通过该机床为单主轴,立卧四轴加工中心的结构特点可知立铣和卧铣在转换前后其主轴上刀具的中心点是不变的条件。因此可以利用机床的这一特点,卧铣状态用刀具的侧刃将毛坯表面精铣后,再将主轴转换到立式状态,在已加工表面对刀,便可以较精确的得到一把刀的绝对刀长,如图3所示。具体操作步骤如下:第一步,毛坯装夹好后将主轴转换到卧式加工状态,激活卧铣加工平面(XZ平面)及任一坐标系(如G55)。第二步,用刀具侧刃精加工表面如图,假设刀具直径为10 mm,在精加工完后主轴轴线在Z方向的坐标设置为5 mm(刀具半径)。第三步,将主轴转到立式加工状态并激活立铣加工平面(XY平面)及G55,注意此时坐标原点必须同第一步所用坐标原点一致,然后采用刀具底刃对零平面的方式,在已加工表面对刀。对刀后得到坐标值显示的正负值,在原有刀长的基础上加减该值即得到了这把刀的绝对刀长。操作者可以采用该刀具长度作为标准刀来校准其余刀具。

图3 卧铣加工表面

3 结论

采用上述校正方法对HEIDENHAIN MILLPLUS操作系统未配置对刀装置和测头的单主轴数控万能铣床以及类似结构的数控万能加工中心完全适用,能很好地解决由主轴和回转中心不同轴产生的较大误差导致的产品不合格情况,提高了零件的加工精度,弥补了由于机床配置不足导致的机床利用率低的问题。