超长工作面布置方式优化设计与设备选型配套

2021-07-27张金虎李明忠

张金虎,李明忠,胡 健,刘 文

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.兖州煤业股份有限公司济宁二号煤矿,山东 济宁 272072)

改革开放40年来,我国的煤炭产量、安全保障及产业结构等发生了跨越式的发展,在1.3m以下薄煤层、6~8m超大采高综采、20m特厚煤层综放和大倾角综采等方面形成了一批达到国际领先水平的成套技术与装备,极大地促进了煤炭产量和效率的提升[1]。但在工作面长度方面与国际先进水平仍有一定差距。目前,美国长壁工作面平均长度约380m,平均推进距离约3760m,平均截深约1m;有17个长壁工作面长度不小于400m,工作面的长度大于约450m的不少于9个,最大走向推进长度约7900m,最大工作面长度约481.6m[2-6]。

超长工作面在我国的应用相对较晚,“超长”一词最初用于描述工作面长度仅约200m,2000年之前工作面长度基本不超过300m[7]。2003年,兴隆庄煤矿通过将工作面加长到300m,日产量突破了2万t,首次将单面年产能提高到了600万t。近年来,随着国产装备制造水平的提高,为提高工作面资源回收率,许多矿区尝试发展超长工作面,使得综采工作面长度不断增加[8,9]。国内已完成回采的最长综采工作面为哈拉沟煤矿12上101工作面[10],工作面长450m,该面采用了以进口装备为主、国产装备为辅的方式进行超长工作面的工业性试验;综放工作面较早采用约300m布置方式的为平朔井工一矿19106工作面[11],工作面长度达到297m。根据国内工作面长度的应用实践现状,一般将面长不小于350~400m的工作面称为超长工作面。超长工作面参数的设计需综合考虑开采效率、投资、装备能力和管理等多个方面,本文通过对国内首个采用全部国产装备的450m超长综采工作面参数和装备进行优化设计,可为类似矿井的建设提供参考。

1 矿井概况

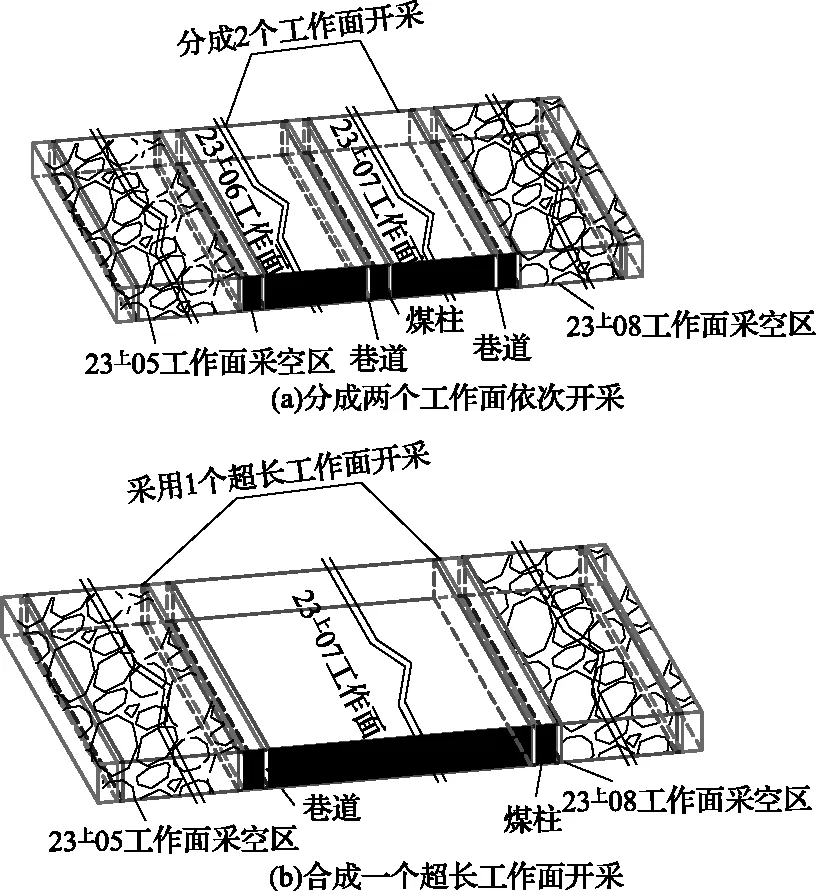

济宁二号煤矿3上煤层埋深约500~560m,厚度1.3~2.7m,平均1.85m,倾角0°~5°,普氏硬度系数约2.1;基本顶以6.4~9.6m中细砂岩为主,直接顶为0~6.1m的粉砂岩,局部有厚约1.0m的泥岩伪顶;煤层自然倾向性为Ⅱ类自燃,最短自然发火期55d;矿井相对瓦斯涌出量0.14m3/t,绝对瓦斯涌出量1.15m3/min,相邻23上08综采工作面绝对瓦斯涌出量0m3/min。根据初步设计方案在矿井二采区共设计10个3上煤工作面,剩余23上06和23上07工作面未采,煤体宽度约450m,如采用分面开采方式会形成“孤岛”工作面。为提高煤炭资源回收率、加强冲击地压防治,拟对23上06和23上07工作面进行合面优化设计,采用约450m超长工作面一次开采,工作面合面及分面开采布置方式如图1所示。

图1 二采区剩余煤体合面及分面开采布置方式

2 不同工作面布置方式优化设计

对于宽度约400~500m的煤炭资源可采用常规工作面参数分面布置和超长工作面布置两种基本形式,下面将从巷道布置、生产能力、人员配置、设备等方面对超长工作面(单面)、对拉工作面、背拉工作面和顺拉工作面等4种不同的布置方式进行综合比较,以确定合理布置方式。

2.1 不同布置方式特征

2.1.1 超长工作面布置

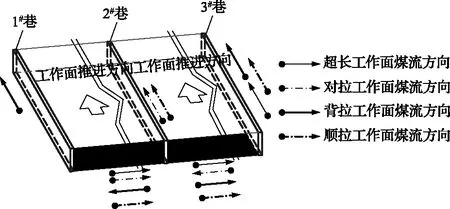

为改善通风效果、降低劳动强度和运输距离,当布置450m超长工作面时优化设计预掘中间巷的方式。在工作面中部预掘一条巷道(2#巷)作为工作面的回风巷;在工作面两侧各掘进一条巷道,即轨道巷(1#巷)和运输巷(3#巷),兼做进风巷,工作面形成“W”型两进一回通风系统,如图2所示。在工作面布置一部采煤机、刮板输送机和约300台液压支架,工作面截割的煤炭通过机头部的转载机和破碎机转运至运输巷(3#巷)经带式输送机运出。

图2 不同工作面布置方式煤流运输

2.1.2 对拉、背拉及顺拉工作面布置

对拉工作面的布置方式通过2#巷道将工作面分为两部分,每部分分别布置1台采煤机和1部刮板输送机,两部分工作面在2#巷位置共用1台转载机、破碎机和1部带式输送机,截割煤炭通过2#巷道进行煤流运输。为避免两部分工作面生产时相互干扰,两部分工作面前后错距约3~5m。背拉、顺拉工作面布置方式与对拉工作面的不同之处主要在于煤流的运输方向,不同工作面布置方式煤流运输如图2所示。

2.2 人员配置

1)超长工作面(单面)。工作面采用“三八”制工作方式,工作面配置安全工长、班长、质量验收员、采煤机司机等13个工种,根据需求每个工种每班配置约1~4人,合计配置人员70人。

2)对拉工作面。因工作面配置两台采煤机,与超长工作面相比,增加煤机司机6人,定员76人。

3)背拉、顺拉工作面。与对拉工作面相比,增加了1部带式输送机、转载机和破碎机,相应增加岗位工6人,工作面定员82人。

2.3 技术经济效益

1)对拉式、背拉式、顺拉式布置方式需要增加相应设备造成投资和人员的增加,不利于降本增效;两部分工作面均需要保持一定错距,不利于2#巷端部的维护和设备的管理,工作面工程质量较难控制。分两个工作面开采需多掘进1条1440m巷道,多留设1条煤柱,浪费煤炭资源约1.25万t,不利于提高回采率和降低采掘接替的矛盾。

2)超长综采工作面(单面)布置方式与现有生产工艺相似,工艺简单,岗位工较少;投入设备台数相对较少,便于设备管理;2#巷道内不布置综采设备,保证了通风断面,有利于通风;增加了工作面直线段所占比例,利于提高采煤机割煤速度,尽快释放产能。

综上,布置超长工作面的优点可归纳为“三提升,三降低”。三提升具体指减少煤柱布置提升绿色开采水平、提高割煤速度提升产能和减少反复截割三角煤时间比例提升开采效率。三降低为煤炭损失、采掘接替矛盾和成本支出的降低,基于此设计采用超长工作面的布置方式具有良好的技术经济效益。

3 超长工作面安全保障技术及关键设备选型

目前国内煤矿工作面普遍不超过400m主要是受到安全和装备的限制。工作面加长增加了通风、顶板控制和自然发火防治等方面的难度,同时对刮板输送机和液压支架等装备提出了更高的要求。

3.1 通风方式与自然发火防治

3.1.1 通风方式及风量计算

23上07综采工作面通风系统采用“W”型2进1回通风方式,两侧巷道(1#、3#巷)进风、中间巷道(2#巷)回风。按照适宜温度、瓦斯涌出量和二氧化碳涌出量分别计算需风量,取最大值。根据同采区23上08工作面生产期间工作面温度23℃,工作面合适风速取V=2m/s,瓦斯绝对涌出量0m3/min,二氧化碳绝对涌出量0.48m3/min,计算得配风量为1660m3/min[12-15]。

3.1.2 工作面推进速度与自然发火的关系

通过加快推进速度将自燃带“甩入”窒息带是防治自然发火的重要手段,根据最短自然发火期55d和临近矿井窒息带大于60m的一般规律,则工作面日推进速度不能低于2m。工作面加长有利于降低端头反复截割三角煤时间比例、提高平均割煤速度,根据采煤机割煤速度4~8m/min,面长450m时可实现日割煤约8~12刀,即日推进约6.4~9.6m,为防治自然发火创造了有利条件。

3.2 超长工作面关键设备选型及管理技术

3.2.1 长运距大运量软启动刮板输送机

根据年产能300万t要求设计采煤机割煤能力约1000~1500t/h,考虑采煤机割煤的不均衡性和煤流的不连续性,取刮板输送机的能力不小于2000t/h。根据不同刮板输送机标准运量可知,槽宽1000mm可满足运输能力要求。针对超长工作面刮板输送机易断链等问题,综合考虑链条破断能力和自重,设计采用破断负荷不小于2220kN的∅42mm×146mm型链条,驱动功率2×855kW,配置变频软启动方式降低启动冲击载荷[16]。根据实测不同采煤机割煤方向、位置、截割速度时运输机电流峰值,获得了刮板输送机负荷最大时的电流和采煤机工作区间,通过标定易过载区域和刮板输送机机尾峰值电流的90%作为采煤机调速启动阈值,以降低刮板输送机负荷,实现了采运协同,有效避免了超长工作面易断裂的问题。

3.2.2 工作面直线度控制技术

针对超长工作面运输机上窜下滑问题突出等难题,研究了“根据两侧回采巷道高差设定标志点+调整割三角煤+调整推溜方式”相结合的超长工作面调面方法,确保了支架和运输机的协调运行,保证了工作面回采的工程质量。

4 矿压显现特征及应用效果

4.1 矿压显现特征

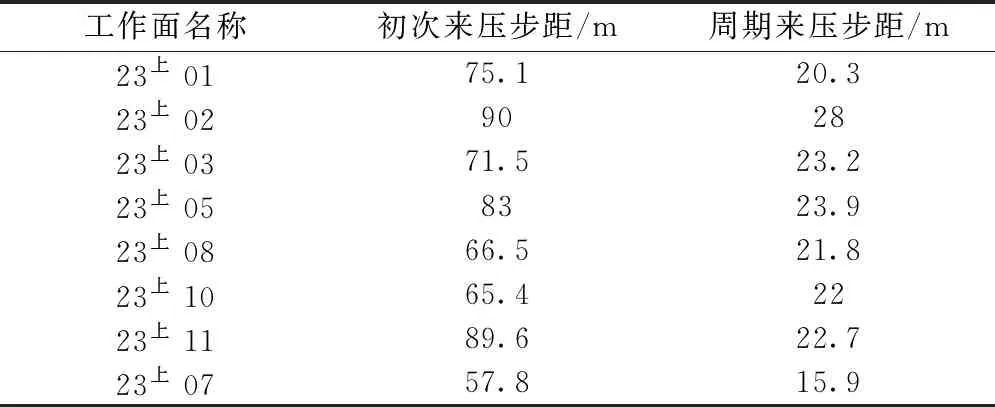

工作面配置ZY6200/13.5/28D液压支架,根据液压支架循环末阻力绘制曲面图,对来压步距和分布特征进行分析。采区已回采完毕的长度200m常规工作面与该工作面来压步距对比见表1。

表1 二采区3上煤已采工作面来压步距对比

由表1可知,23上07超长工作面顶板初次和周期垮落步距明显减小,平均减小约25.23%和31.25%,说明工作面加长后顶板垮落步距减小,来压频率变高;根据支架循环末阻力统计,工作面存在明显的大小周期来压现象,小周期来压时其比普通工作面来压强度小,大周期来压时其来压强度增大,工作面更多区域液压支架处于高应力区,动载系数相较提高,冲击载荷变大;工作面不同区域来压时间明显不同,来压存在明显“异步”特点。

4.2 应用效果

通过工作面自动化升级实现液压支架手动改电液控制,同时乳化液泵站流量由3台400L/min提升至3台500L/min,有效提高了移架速度和支架的初撑力,改善了对顶板的控制效果。生产过程中因节假日和国家276个工作日等政策影响,月平均生产日约23d,月推进74.5~123.7m,工作面最高月产26.4万t原煤,相较普通长度工作面提升煤炭产能约30%~40%,实现了平均1.85m的中厚煤层年产约3Mt产能。

5 结 论

1)对拉、背拉和顺拉工作面布置方式虽然可减少煤柱的布设,但中间巷道交叉处设备管理和顶板支护困难,与超长工作面相比增加了设备投资与人员配置,通过设备的合理选型与配套应优先选用超长工作面(单面)布置方式。

2)超长工作面布置方式有利于提高工作面直线段割煤距离,提高采煤机全速截割段比例,保证采煤机高速截割,在相同配置装备条件下可提升工作面产能约30%~40%;同时可减少设备占用周期和工作面安装撤除等相关费用,通过创收和节支,超长工作面布置方式促进了矿井的效益提升。

3)超长工作面具有来压频率高、来压均度低、存在大小周期来压且冲击载荷增多、异步来压等显著特点,工作面更多区域液压支架处于高应力区,对支架支护能力及可靠性和稳定性要求更高。通过自动化升级、变频调速软启动刮板输送机和大流量泵站等协调配套,保证了工作面安全高效推进,实现了厚度1.85m的中厚煤层具备年产300万t的能力。