不同导电剂对硅碳复合负极性能的影响

2021-07-26雷晓旭秦海青刘文平张振军王立惠

雷晓旭,秦海青,刘文平,林 峰,张振军,王立惠

(中国有色桂林矿产地质研究院有限公司 国家特种矿物材料工程技术研究中心,广西超硬材料重点实验室,桂林市微电子元件电子材料与生物纳米材料重点实验室,广西 桂林 541004)

纳米硅碳复合材料是锂离子电池负极材料中应用潜力较大的材料之一,具有储锂容量高(远高于石墨的储锂容量),导电性能好,较小的应变及SEI膜稳定等优点。但在负极极片的制备过程中,光靠活性物质本身的导电性是远远不够的[1]。为增强锂离子电池电极材料的电化学反应活性, 为电极材料提供电子移动的通道,在极片制作时通常加入一定量的导电物质, 在活性物质之间、活性物质与集流体之间起收集微电流的作用, 以减小电极的接触电阻, 加速电子的移动速率, 同时也能有效地提高锂离子在电极材料中的迁移速率, 从而提高电极的充放电效率[2-4]。导电剂的添加对负极材料在电池的循环性能中能否发挥其最优的性能起重要作用,KS-6及SUPER-P是负极浆料制备中两种常用的导电剂,其中SUPER-P是粒径细小的导电炭黑,KS-6则是大颗粒的导电石墨,粒径较大。

本文以自行制备的纳米硅碳复合负极材料为研究对象,研究了SUPER-P及KS-6两种导电剂体系对纳米硅碳复合负极材料的电化学性能的影响,以期能对硅碳复合负极材料的应用起一定的指导作用。

1 试验

1.1 纳米硅粉的制备

采用高频感应等离子体法将微米硅粉加热蒸发冷凝制备纳米硅粉,原料微米硅粉被载气携带经由送料系统带至焰炬区域,在这种高温环境下迅速气化。生成的原子硅或离子硅蒸汽在气流的带动下进入冷却区域,经过冷却气体的冷凝凝结成核,生成细小的硅颗粒,经过旋风分级,在过滤处收集制备好的纳米硅粉[5]。

1.2 硅碳复合负极材料的制备

石墨G(江西产, G1-A型)、有机物碳源葡萄糖(天津产,AR)及纳米硅粉(自制,粒径80 nm)的质量比为85∶10∶5,制备过程:将5 g纳米Si粉、0.8 g十六烷基苯磺酸钠和5.5 g葡萄糖在500 ml去离子水中超声波分散;然后加入88.7 g石墨粉,混合搅拌均匀、喷雾干燥后,得到前驱体;将前驱体在真空管式炉中加热碳化,以3 ℃/min的速度升温至800 ℃,恒温4 h后冷却至室温,得到Si/C复合材料样品。

1.3 负极片及扣式电池的制备

将粘结剂SBR(丁苯橡胶,日本瑞翁,固含量为40%)和CMC(乙基纤维素,太原产,DS为0.8)按质量比2∶3混合,制成复合粘结剂。用搅拌机(日本产MS300)进行搅拌,先将复合粘结剂用蒸馏水溶解稀释,加入导电剂KS-6和SUPER-P(瑞士Timcal公司),硅碳负极材料、粘结剂、导电剂的质量比为90∶8∶2,混合均匀,同时不断搅拌使水挥发,提高浆料黏度至2000 mPa·s左右,然后涂覆在9 μm厚的铜箔(太原产,电池级)上,得到厚度为50~150 μm的极片,然后在鼓风干燥箱中于80 ℃烘干8 h,再在120 ℃下真空(真空度为133 Pa)干燥12 h,取出后,以10 MPa的压力压片,冲成直径为12 mm的圆片(活性物质含量90%)。以金属锂片(天津产,电池级)为对电极,1 mol/L LiPF6/EC+DMC(体积比1∶1,广州产,电池级)为电解液,在手套箱中(水,氧气含量≤(1×10-6)%)组装CR2032型扣式电池。

1.4 材料的分析

用FEI Quanta 200 FEG场发射扫描电镜显微镜(荷兰产)观察了两种导电剂以及负极片的形貌。用CT2001A型电池测试系统(武汉产)对电池进行了充放电性能测试,电压为0.01~1.50 V。恒流充放电实验的电流为100 mA/g;大电流放电实验是在恒流充放电10次循环后,以100 mA/g的电流充电,再以100 mA/g、200 mA/g、400 mA/g、600 mA/g的电流放电。

2 结果与讨论

2.1 复合负极材料及导电剂的SEM

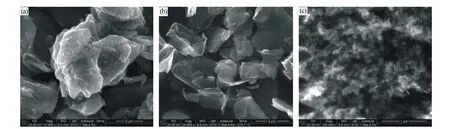

图1(a)、(b)、(c)分别为硅碳复合负极材料、KS-6导电剂、SUPER-P导电剂的SEM照片。图1(a)为以石墨负载纳米硅粉所制备的硅碳复合材料样品的SEM照片,从中可以看出纳米硅粉颗粒通过高温碳化以后的裂解碳均匀地钉扎在石墨载体表面,图1(b)KS-6导电剂为粒度4μm的片状石墨。图1(c)可以看出SUPER-P导电剂为小颗粒的炭黑材料,形状为球形,平均粒径为40nm左右,由于纳米颗粒之间的相互作用力,颗粒之间随机地连接在一起,更容易形成联通的导电网络。

图1 样品的SEM照片

2.2 不同导电剂添加的极片及其循环性能表征

2.2.1 极片的SEM

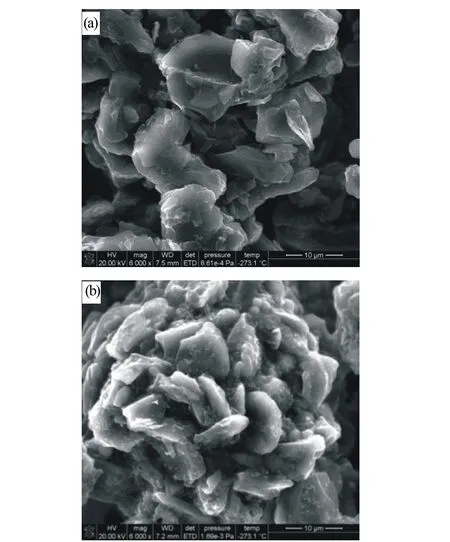

图2为添加不同导电剂体系的极片的SEM照片,其中图2(a)为添加KS-6导电剂的极片,从图中可以看出导电剂附着在硅碳负极活性材料的表面,但有一大部分活性物质没有被覆盖,没有形成完整连续的导电通路。图2(b)为添加SUPER-P导电剂体系的极片,从图中可以看出,同图2(a)相比,图2(b)中的导电剂对活性物质颗粒的连接是最完全的, SUPER-P均匀分布在活性物质颗粒间且形成连续的导电通路,在调浆搅拌的过程中,大颗粒的活性物质颗粒(D50为25μm)对小颗粒的SUPER-P起了一定的分散作用,使SUPER-P均匀填充在活性物质的颗粒之间及活性物质与集流体之间,形成导电通道。

图2 极片的SEM照片

2.2.1 不同导电剂体系的电池的循环性能

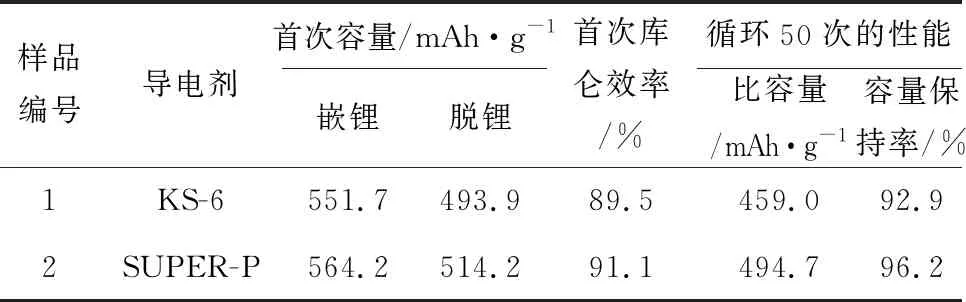

表1为不同导电剂体系样品的循环性能结果, 1号为添加KS-6导电剂的样品,2号为添加SUPER-P导电剂的样品。从表中可知,在导电剂的添加量固定为2%(质量百分比)时,添加不同种类导电剂的样品所表现出的电化学性能不一样,这是因为在循环过程中,负极活性物之间的电子传导是需要通过导电剂来完成的,导电剂与活性物质之间能否形成完整良好的导电通路决定着极片导电性能的好坏,从而决定电极的内阻,影响着Li+的扩散速率,进而影响电极的电化学性能[6-8], 表中2号样品的电化学性能最佳,首效达到90%以上,循环50次后的容量保持率为96.2%,都要高于1号样品,这是因为2号样品的导电剂SUPER-P颗粒细小,形状为球形,在调浆搅拌的过程中,大颗粒的活性物质颗粒(D50为25μm)对小颗粒的SUPER-P起了一定的分散作用,使其均匀填充在活性物质的颗粒之间,形成了最完整的导电通道。

表1 不同导电剂体系的样品的循环性能

图3为样品的循环性能和库伦效率,从图3(a)中可以看出,2号样品的首次脱锂容量达到514.2mAh/g,50次循环后可逆容量保持率为96.2%,容量还能保持在494.7 mAh/g,1号样品的首次脱锂容量和50次循环后的容量保持都要低于2号样品,从图3(b)中可以看出2号样品的首次库伦效率最高,达91.1%,1号样品的首效达不到90%。添加SUPER-P导电剂的样品电化学性能是最优的,添加KS-6导电剂的样品的性能较差,这是因为KS-6的粒径较大,形状为不规则的片状,与活性物质硅碳负极材料的形貌相近,会与活性物质呈现平行排列,不易形成连续的导电通路,会有部分活性物质表面不能与导电剂充分连接。添加了SUPER-P的样品性能更好,是因为SUPER-P颗粒细小、均匀,更容易填充在活性物质颗粒之间,形状为球形状,能更好地包裹在活性物质颗粒表面,从而形成连续的完整的导电通道,另外在循还过程中,球形的导电剂的包裹,对硅碳负极材料的体积膨胀有一定的抑制作用,从而提高了极片的循环性能。

2.3 大电流放电性能

图4(a)为样品不同电流密度下放电比容量,从图4(a)中可以看出,随着电流密度的增大,样品的放电容量都是逐渐下降的,2号样品的下降是最缓慢的,在600mA/g的电流密度下,还保持有178.5mAh/g的容量,1号样品在600mA/g的电流密度下,容量衰减很快,比容量不到100mAh/g。从图4(b)为400mA/g放电电流密度下的充电曲线,从图中可以看出2号样品的充电电压平台最低,这是因为1号的导电剂对活性物质颗粒的连接不完全,形成的导电通路不完整,导致极片在循环过程中,活性物质颗粒间失去电接触,所以平台电压升高,大电流放电性能降低,循环性能变差。

图3 样品的性能

图4 (a)样品的不同电流密度下性能放电容量;(b)400mA/g电流密度下的充电曲线

3 结论

(1)两种导电剂的形貌粒度不一样,在硅碳复合负极材料中所表现出来的导电性能也不一样,其中粒径较大的片状的KS-6与粒度细小的球形状的SUPER-P相比,添加SUPER-P的极片所表现出来的电化学性能更好。

(2)在添加SUPER-P导电剂体系中,极片的循环性能及大电流放电性能高于添加KS-6的导电剂体系,其中首效可达到91.1%,循环50次容量保持率达到96.2%,600mA/g电流放电时比容量为178.5mAh/g。