设置耗能壳板的高强钢圆管桥墩轴压试验研究

2021-07-24李海锋谢彩霞洪依萍陈赛剑

李海锋,舒 智,谢彩霞,洪依萍,陈赛剑

(1. 华侨大学土木工程学院,福建,厦门 361021;2. 福建省智慧基础设施与监测重点实验室(华侨大学),福建,厦门 361021;3. 福建省建筑科学研究院有限责任公司,福建,福州 350108)

桥墩是桥梁的重要组成部分之一,承担了上部结构传来的竖向荷载和水平荷载,还要承受可能出现的地震力和漂浮物的撞击力等。桥墩对桥梁的抗震性能有重要影响。传统的混凝土桥墩结构延性较差;在实际工程应用中,钢桥墩在地震作用下容易发生局部屈曲变形、角焊缝开裂破坏,导致钢桥墩的抗震性能变差。因此,探索抑制钢桥墩柱底局部屈曲的有效措施以及震后受损钢桥墩的可修复性已成为桥梁抗震研究领域中至关重要的课题。国内外专家学者对钢结构桥墩的抗震设计及抗震加固方法进行了大量研究。

对于钢桥墩力学性能,魏言磊等[1]对高强钢管进行了局部稳定试验和数值模拟研究,给出了径厚比限值的建议计算方法。舒赣平等[2]分析了试件的长细比、宽厚比(径厚比)对冷成型不锈钢轴心受压柱的破坏模式及变形性能的影响,对比了不同规范的承载力计算值与试验值的差别。朱浩川和姚谏[3]、杨璐等[4]对不锈钢圆管截面轴心受压试件试验研究,提出长柱轴压稳定系数建议公式,分析了不锈钢构件的失稳模态和整体稳定承载力。施刚等[5− 6]通过试验和有限元软件对高强度焊接圆钢管轴心受压时的整体稳定性能进行研究,对高强度焊接圆钢管的整体稳定设计方法提出两种建议。Zhi等[7]和Zhang等[8]对轴向预压圆钢管进行了横向低速质量冲击试验研究,研究了圆钢管在低速大质量冲击下的塑性行为。Liu等[9]通过单向激励下的响应来评估双向激励下钢桥墩的非线性地震响应,对不同截面形式的钢桥墩响应差异进行了研究。吴兆旗等[10]对局部锈蚀圆钢管构件的轴压力学性能进行了正交试验,提出了其轴压承载力计算公式。

对于钢桥墩的加固措施,常见的方法有钢桥墩底部填充混凝土,设置加劲肋和耗能区。Kitada等[11]和Chen等[12]在钢桥墩内部设置加劲肋和填充混凝土以减少较大的塑性变形,通过试验验证结构具有良好的抗震性能。惠存等[13]对底部加强型工字形截面钢管混凝土柱进行了有限元模拟分析,证明了该构造具有良好的抗震性能。Yamao等[14]和李宁等[15]对内置十字形钢板圆形钢桥墩柱进行非线性数值分析及实验研究,明确了十字形钢板改善桥墩抗震性能的机理。Zhi等[16]采用数值模拟和试验相结合的方法,研究了玻璃纤维增强环氧树脂增强圆钢管轴向冲击荷载作用下的性能。吕英婷等[17]采用对一种带位移型剪切钢板的新型可原位修复钢桥墩)进行低周往复荷载作用下的全过程数值模拟,分析该新型桥墩受力机理,提出其受弯承载力的计算公式。邵永波等[18]研究轴压作用下碳纤维增强复合材料加固圆形空心截面钢管短柱的极限承载力,对轴压作用下碳纤维增强复合材料加固圆形空心截面钢管短柱进行了理论和数值分析。Wu等[19]采用数值和试验相结合的方法,研究了玻璃纤维增强环氧树脂(GFRP)增强圆钢管在低速横向冲击载荷下的性能。周乐等[20]通过试验和有限元分析研究了CFRP (碳纤维)布加固轴心受压钢管短柱构件的受力性能。李海锋等[21− 22]提出内嵌耗能壳板的新型钢桥墩,并进行了此类新型钢桥墩的拟静力试验研究。

目前,关于设置耗能构件钢桥墩的抗震性能研究及应用正处于发展阶段,圆截面钢桥墩相关的抗震性能研究还较少,相关规范设计体系还不完善。本文基于可恢复功能理念,提出在钢桥墩易损根部区域设置可更换的墩柱为耗能区,在耗能墩柱壁板内侧设置耗能壳板作为壁板的防屈曲约束,在地震作用下耗能区可先于上部结构进入弹塑性阶段耗散地震能量,进而研发出一种震后功能可恢复的内嵌耗能壳板圆钢管桥墩。本文设计8个设置耗能壳板的高强钢圆管桥墩试件,采用1000 t大型多功能静电液伺服加载系统进行相应的轴压试验,研究在轴压作用下试件的破坏机理、承载能力、延性性能等力学特征,为实际工程应用提供理论支撑。

1 试验概况

1.1 试件设计和材料特性

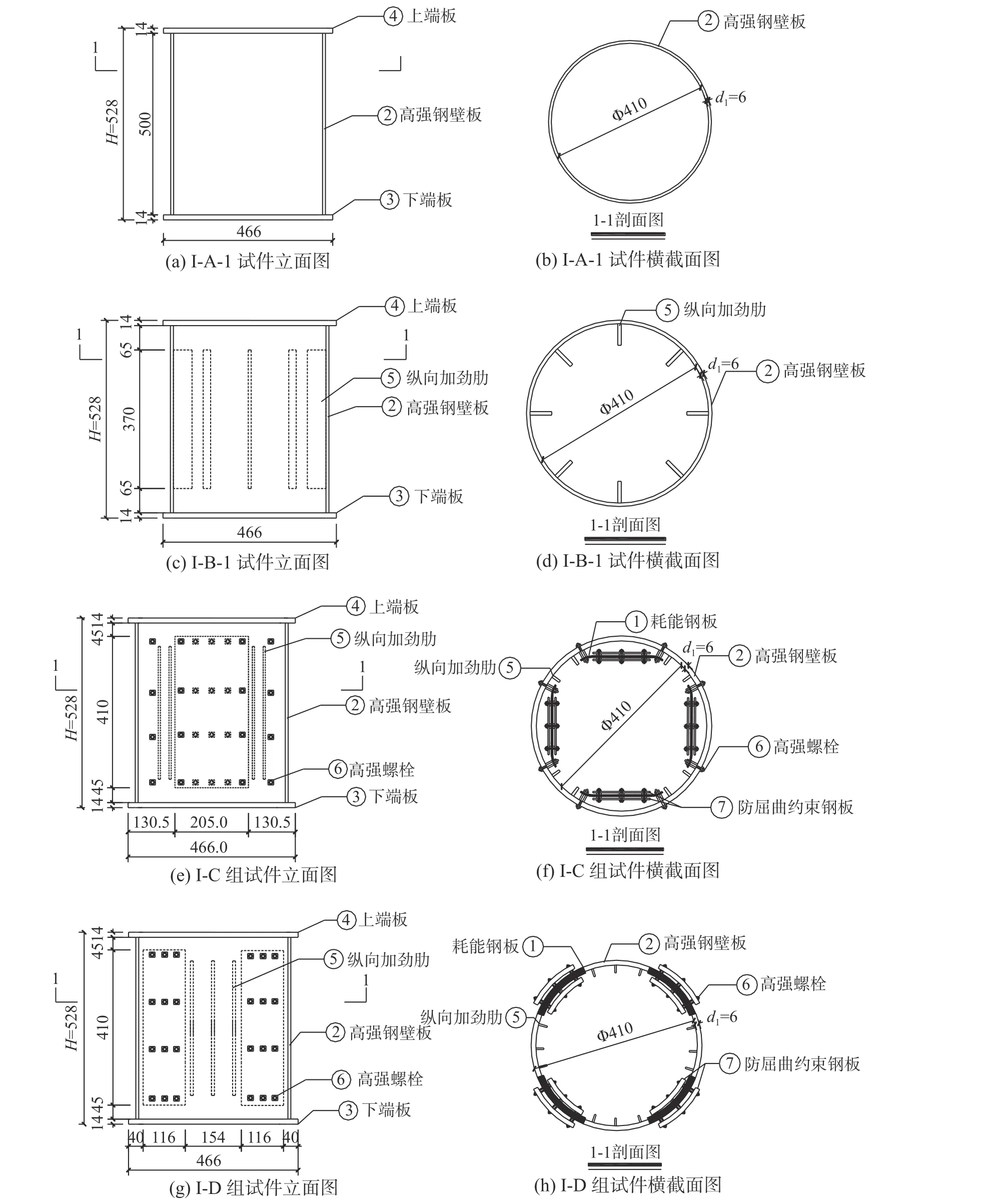

本文设计4组8个壁板为高强钢Q460的圆管截面桥墩试件进行试验研究,模拟高强钢圆管桥墩在轴向荷载作用下的受力状态。综合考虑实验室伺服加载系统的加载方式及作动器的有效量程范围等因素,试件尺寸采用缩尺比例为1∶4的缩尺模型进行设计。四组试件横截面尺寸取为Φ410 mm×6 mm,I-A组为标准试件,I-B组试件设置加劲肋普通补强措施,I-C组和I-D组为设置耗能构件的新型构造试件,试件设计如图1所示。试件钢壁板材料采用高强钢Q460,低屈服点耗能钢板主要材料有Q100钢、Q160钢和Q235钢,壁板加劲肋及耗能钢板两侧防屈曲约束钢夹板材料为Q345钢。本次试验拟定无壁板加劲肋、低屈服壳板强度以及低屈服点耗能构件连接方式、低屈服点壳板厚度四个关键参数作为控制变量,试件尺寸如表1所示。

图 1 试件尺寸示意图 /mm Fig.1 Graphic dimensions of test specimens

表 1 试件主要参数Table 1 Main parameters of test specimens

依据《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1−2010),对本次试验材料进行材性试件拉伸试验,获得钢板材料力学性能,拉伸试验获得的材料特性见表2。

表 2 钢材材性试验结果Table 2 Test results of steel properties

1.2 加载设备及加载方案

本次试验为轴压静载试验,量测内容主要为圆管钢桥墩极限承载力、高强钢壁板外表面的应力分布状态、竖向最终变形量和横向壁板屈曲变形量等内容。每个试件共计布置8个三向应变花,16个单向应变片,试验所采用的电阻应变片采用益阳市赫山区广测电子有限公司生产的电阻应变片;共计布置2个竖向位移计和6个水平位移计,测点布置如图2所示。应变片及位移计的数据由DH3816N动静态应变测试系统实时采集。试验装置采用济南邦威控制工程有限公司生产的WAW-J10000F型号1000 t大型多功能静电液伺服加载系统,加载设备如图3所示。

本次试验加载制度实行一次连续加载,分预加载和正式加载两个阶段,预加载分为两级,加载值分别为极限荷载值的5%、10%。正式加载时,以力加载控制分别加载至极限荷载值的20%、40%、60%、80%,加载速度为100 kN/min,加载至每一级目标值时持荷2 min。此后改为位移加载控制,加载速度为1 mm/min,连续缓慢加载至试件破坏,当下降段试件的轴向承载力下降至极限荷载的60%时,停止加载。

2 试验现象

图 2 测点布置Fig.2 Layout of measuring point

图 3 轴压加载设备Fig.3 Axial loading equipment

试件的破坏类型主要有三类,分别如下:I)试件局部屈曲变形主要发生在试件根部的“象脚式”破坏,以塑性变形为主;II)试件根部壁板局部屈曲变形后,高强螺栓被剪断;III)试件上、下部发生“压扁式”较大变形破坏,充分发挥材料强度,主要发生材料破坏。试件I-A-1、试件IB-1属于I类破坏;试件I-C-1、试件I-C-2、试件I-C-3属于II类破坏;试件I-D-1、试件I-D-2、试件I-D-3属于III类破坏。各试件最终破坏模态如图4所示。

由于试件I-C-1、试件I-C-2、试件I-C-3在加载过程中出现高强螺栓被剪断,试件I-D-1、试件I-D-2出现部分焊缝开裂情况,为了更直观观测试件内部构造破坏情况,选取两种设置耗能壳板构造的试件(C组、D组)进行切开处理以观察内部,如图5所示。

从试验加载全过程来看,不同构造类型的试件破坏模态有异。在试验加载初期,各组试件处于弹性阶段,变形量较小,用肉眼难以观察,无明显现象。加载至接近极限承载力峰值,试件开始出现轻微的局部屈曲变形,壁板轻微鼓出。加载前期不同构造类型的试件表现大体相似,至加载中后期各个试件的变形及破坏现象出现明显差异。分析各个试件在轴向荷载作用下的试验过程及破坏模态可知:

1) 标准试件I-A-1与试件I-B-1最终破坏模态较为一致,类似于“象脚”压屈破坏。破坏位置主要集中在环试件偏下部一周钢壁板局部屈曲鼓出。随着荷载增加,鼓屈变形沿着钢板屈服位置塑性变形不断扩展,停止加载时观察到变形量较大。试件的腹部和端部钢壁板在轴向压力作用下轻微外鼓,变形不明显。试验过程中,在轴向承载力下降阶段未发出其他声响,试件也未出现承载力二次增长趋势。

2) 试件I-C-1和试件I-C-3以多个高强连接螺栓断裂,轴向承载骤降至65%以下结束试验,两者的破坏模态与标准试件I-A-1较为相似。破坏位置主要集中在试件根部未设置耗能构件补强处的钢壁板,环试件根部一周向外屈曲鼓出。试件的腹部和端部变形不明显,设置耗能构件的原因致使试件腹部位置处钢壁板保持较好。试验过程中,高强连接螺栓被剪断试件内部传出崩裂声。加载后期,试件轴向承载力出现二次增长趋势,但因高强螺栓的断裂使得未如期达到第二次荷载峰值。

图 4 试件破坏形态Fig.4 Failure modes of specimens

3) D组三个试件破坏模态主要表现为钢壁板上、下部的“压扁式”破坏,耗能构件也相应发生变形。由试件I-D-2、试件I-D-3破坏模态可见,加载过程中出现偏压现象且偏心距过大,使得试件破坏屈曲部分不对称,东南方向承受压力值更大。试验加载后期,试件I-D-1出现二次荷载峰值,试件I-D-2、试件I-D-3加载后期承载力围绕恒定值上下波动,未出现二次荷载峰值应为试验仪器设备承台偏压加载所致。

图 5 设置耗能壳板试件切开图Fig.5 Cutting diagram of specimens with energy dissipation shells

3 试验结果分析

3.1 试验结果

表3给出设置耗能壳板的高强钢圆管桥墩的试验结果,其中极限位移为极限荷载所对应的纵向位移值,破坏位移为加载结束时纵向位移值,单位mm。由表3可知,试件I-C-2的极限位移值为70.51 mm,而同组其他试件该值在9.42 mm~11.43 mm。由于试件I-C-2的极限荷载出现在第二次峰值点,而其他试件的极限荷载均出现在第一次峰值点,因此,试件I-C-2对应的极限位移值较大。

3.1.1 荷载-位移曲线

设置耗能壳板的高强钢圆管桥墩试件在轴向荷载作用下的全过程荷载P-位移δ关系曲线如图6所示。其中,纵坐标P为试件所承受的纵向荷载实测值,由加载设备直接采集得到,单位kN;横坐标δ为设置在试件端部的两个竖向荷载位移计D1、D2的平均值,位移计布置方式如图2所示,单位mm。

表 3 试件极限荷载和位移Table 3 Ultimate load and displacement of test specimens

图 6 试件荷载P-位移δ关系曲线Fig.6 Curve of load (P)-displacement (δ) of test specimens

3.1.2 荷载-应变曲线

从试件破坏模态来看,各试件正东方向和正南方向根部在试验过程中较其他壁板位置处先进入屈服破坏阶段,因此选取东南方向根部应变片P3的荷载P-应变ε曲线进行分析。由于试件I-C-3在试验过程中数据采集系统的P3通道显示异常,未采集到该处应变数值,故此处只分析其他七个试件的荷载-应变曲线,各个试件的荷载P-应变ε曲线如图7所示。

图 7 试件荷载P-应变ε关系曲线Fig.7 Curve of load (P)-strain (ε) of test specimens

其中,纵坐标为试件所承受的纵向荷载实测值P,单位kN;横坐标为应变片P3的应变实测值ε,单位µε,此处定义试件的拉压屈服应变的拉应变取正值、压应变取负值;εy虚线处恒定值表示钢材的理论屈服应变,理论屈服应变由公式ε=σ/E得到,试件高强钢壁板Q460拉压屈服应变为2233 µε;红点标注处的坐标值表示试件应变达到屈服值时所对应的轴向承载力。试件I-D-1、I-D-2、I-D-3的曲线达到峰值后均迅速下降,是由于试件在峰值点后焊缝出现轻微开裂,导致了承载能力的下降。

3.2 承载能力

由于试件在加载过程中未出现明显的屈服台阶,因此这里采用名义屈服强度计算屈强比,即名义屈强比[23]。名义屈服荷载的计算方法采用几何作图法得到,如图8所示E点所对应的纵坐标值即为名义屈服强度。图9为各试件的最大承载力对比。对于出现二次荷载峰值的试件I-C-2和I-D-1,考虑到出现二次荷载峰值期试件外部屈曲变形严重,已超过正常使用极限状态限定,故承载力值均取第一次峰值。

3.2.1 构造形式对轴压承载力的影响

图 8 名义屈服点的确定方法Fig.8 Method for the determination of nominal yield limit

图 9 最大承载力对比Fig.9 Comparison of maximum bearing capacity

试件I-B-1在内部设置纵向加劲肋。与标准试件I-A-1相比,试件I-B-1的最大承载降低323.0 kN,减少8.9%。从试验结果分析,设置纵向加劲肋补强的试件I-B-1未在承载力上得到显著提升,相反有一定程度下降。原因在于本次设计纵向加劲肋在距端部和底部预留65 mm高度未设置补强,使得在加载过程中的预留未补强位置钢壁板成为试件的薄弱区过早屈曲,发生“象脚”破坏。说明纵向加劲肋在试验过程中未发挥作用,设置纵向加劲肋的普通补强措施对改善试件的破坏形态及提高承载力效果不明显。

C组试件的内置耗能构件采用高强螺栓与高强钢壁板相连接,最大承载力较标准试件提升5.8%~14.1%;D组试件的内嵌耗能构件的低屈服点钢板采用焊接方式焊接于高强钢壁板,最大承载力较标准试件提升13.9%~29.4%。此外,设置耗能构件的试件在试验加载后期参与受力,使得荷载出现二次提升趋势。说明,两种新型构造对提升试件承载力起作用,D组内嵌耗能构件的构造对提升承载力作用效果更为显著;且相较于设置纵向加劲肋的普通补强措施,新型构造对承载力提升效果更好。

3.2.2 耗能钢板的强度和厚度对轴压承载力的影响

从图6可见,C组中试件I-C-2的极限承载力最小,同样D组中试件I-D-2承载力小于其他两个试件;而设置Q235低屈服点钢的I-C-3和试件I-D-3对承载力提高效果最显著。对比试件I-C-2/I-D-2、试件I-C-3/I-D-3可得,低屈服板强度对试件承载力有一定影响,随着低屈服板强度的提高,试件极限承载力随之提高。

进而,对比试件I-C-1/I-D-1、试件I-C-2/I-D-2可得,设置Q160低屈服板的试件I-C-2/I-D-2承载力小于设置Q100低屈服板的I-C-1/I-D-1。主要是因为Q160低屈服板厚度为10 mm,而Q100低屈服板厚度为16 mm,试件耗能钢板厚度不一致导致,同时也说明随着低屈服板厚度的提高,试件极限承载力随之提高,且低屈服板的厚度增加比强度提高对试验承载能力的影响更大。

各试件的名义屈强比范围在0.80~0.94,同组试件的名义屈强比值较为接近。试件加载过程没有明显屈服台阶,变形主要集中在最大承载力出现之后。从试验曲线来看构件的强度储备值较大,破坏前有明显的变形征兆,主要发生延性破坏。

3.3 延性系数

延性是指从构件的某处截面屈服至达到极限承载力或者极限承载力之后,承载力未发生显著下降之间构件所能继续承受的变形能力。延性系数计算选取的承载力,以第一次荷载峰值为取值标准。延性系数DI[24]的计算公式为:

式中:εy=ε75%/0.75;ε85%为轴向承载力处于下降段荷载峰值的85%时对应的应变值;ε75%为轴向承载力处于上升段荷载峰值的75%时对应的应变值。

式中:H表示试件高度;δ0.85为试件卸载至荷载峰值的85%时对应的位移;δ0.75为荷载上升至荷载峰值的75%时对应的位移。

根据荷载-位移实测曲线,计算可得各试件的延性系数DI如表4所示。图10为各试件延性系数DI对比图。

3.3.1 构造形式对延性系数的影响

内部设置纵向加劲肋试件I-B-1加载至荷载峰值的75%时对应的位移为1.15 mm,相较标准试件减少0.84 mm;而卸载至荷载峰值的85%时对应的位移为13.42 mm,相较于标准试件增加0.86 mm。试件I-B-1的延性系数DI为8.73,较于标准试件I-A-1提高84.7%。且在各个不同构造类型的试件中,试件I-B-1的延性系数DI值最大。由此可见,内部设置纵向加劲肋对提升试件延性性能起正相关作用,提升效果显著。

表 4 各试件延性系数Table 4 Ductility coefficient of test specimens

图 10 延性系数对比Fig.10 Comparison of ductility coefficient

内置耗能构件采用高强螺栓与高强钢壁板相连接时,试件I-C-1、试件I-C-2、试件I-C-3的延性系数DI较标准试件提升10.8%~66.0%,对提升试件延性性能起正相关作用,提升效果略低于I-B组试件构造。由于试加载后期,高强螺栓被剪断影响了试件的极限位移值,但在加载前期第一次荷载出现荷载峰值,构件的整体延性性能优于标准试件。

内嵌耗能构件的低屈服点钢板采用焊接方式焊接于高强钢壁板时,试件I-D-1、试件I-D-2、试件I-D-3的延性系数DI较标准试件降低21.9%~40.5%。说明该构造在试验加载前期牺牲了构件的延性,耗能构件发挥作用主要体现在极限承载力出现之后。由此可见,低屈服点钢板采用焊接方式焊接于高强钢壁板的构造方式对试件延性性能起负相关作用,在加载前期便产生影响。

相较于设置加劲肋的普通加固措施,两组设置耗能构件的新型构造钢桥墩试件刚度及承载能力提升效果显著,耗能构件发挥作用主要体现在极限承载力出现之后。从整体破坏情况及荷载-位移曲线可得,试件整体在破坏之前有良好的变形能力。

3.3.2 耗能钢板的强度对延性系数的影响

试件I-C-1/I-D-1、试件I-C-2/I-D-2、试件I-C-3/I-D-3所设置的低屈服点钢板耗能构件强度分别为Q100钢、Q160钢、Q235钢。试件I-C-1、试件I-C-2、试件I-C-3的延性系数DI较标准试件提升10.8%、12.5%和66.0%。由此说明,C组试件延性系数DI随着低屈服点钢耗能构件材料强度的提升而提高,强度越高的试件提升效果更为显著。加载前期,耗能构件在试验加载初期的影响为间接影响,加载过程中螺栓承受剪力作用,低屈服点钢板耗能构件未直接受力。加载后期,低屈服点钢板耗能构件发挥作用,对提高试件的延性性能做出贡献。

试件I-D-1、试件I-D-2、试件I-D-3的延性系数DI较标准试件降低了21.9%、35.2%及40.5%。随着耗能构件强度的提升,D组试件的延性系数DI降低幅度逐步增大。说明低屈服点钢耗能构件焊接于高强钢壁板作为构件的壁板组成部分,对构件延性性能的影响从加载前期开始,由于耗能构件较厚,焊缝连接方式产生的残余应力对试件延性产生较大的不利影响,耗能钢材强度越高的构件延性性能更差;但在试验加载后期,其对构件发挥充分变形能力及构造的稳定性起重要支撑作用。

3.3.3 耗能钢板的厚度对延性系数的影响

试件I-C-1所设置的Q100低屈服点钢板厚度为16 mm,试件I-C-2所设置的Q160低屈服点钢板厚度为10 mm,试件I-C-3所设置的Q235低屈服点钢板厚度为10 mm。试件I-C-1、试件I-C-2、试件I-C-3的延性系数DI较标准试件提升10.8%、12.5%和66.0%。试件I-D-1所设置的Q100低屈服点钢板厚度为16 mm,试件I-D-2所设置的Q160低屈服点钢板厚度为10 mm,试件I-D-3所设置的Q235低屈服点钢板厚度为10 mm。试件I-D-1、试件I-D-2、试件I-D-3的延性系数DI较标准试件降低了21.9%、35.2%及40.5%。

4 结论

本文通过对8根新型Q460高强钢圆钢管桥墩开展轴压试验研究,对比分析轴压作用下试件的破坏模式、承载能力、延性性能等力学特征,得出以下主要结论:

(1)新型高强钢圆管桥墩试件的轴压破坏类型可分为三类:I) 局部屈曲变形主要发生在试件根部的“象脚式”破坏形态,破坏以塑性变形为主;II) 试件根部壁板局部屈曲变形后,高强螺栓被剪断;III) 试件上、下部发生“压扁式”破坏形态,破坏主要为材料强度破坏。

(2)增设耗能部件后,轴向荷载作用下高强钢圆管桥墩的承载能力和延性性能均有提高,尤其是构件承载能力提高效果更为显著。

(3)与耗能部件采用螺栓连接的新型圆钢管桥墩相比,耗能部件采用焊接的新型桥墩承载力提高更显著,且最大承载力出现之后,试件展现出良好的变形能力。与仅设置纵向加劲肋的补强措施相比,设置新型耗能构造的圆管桥墩的承载力提升效果更显著。

(4)低屈服点钢板的强度和厚度对试件的承载能力均有影响,随着低屈服点钢板强度和厚度的提高,试件的轴压承载能力随之提高;且低屈服点钢板厚度对试件轴压承载力的影响更显著。

(5)各轴压试件的承载能力均较好,试件的名义屈强比在0.80~0.94。试件加载过程中没有明显的屈服台阶,试件最大承载力出现之后,轴压试件的塑性变形才会集中显现。