煤矿分时差异冻结温度场数值分析研究

2021-07-24王晓健李召胜张亮亮孙仕元沈仁为方根生

王晓健,李召胜,张亮亮,孙仕元,沈仁为,方根生

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.淮沪煤电有限公司 丁集煤矿,安徽 淮南 232142)

随着煤炭资源的开发利用,我国浅部煤层被开采殆尽,开采过程逐渐向深部地层转移[1-2]。深部煤层上部多覆盖深厚松散层,井筒穿过的地层条件错综复杂[3-5],为了保证开凿围岩和井筒稳定性,需采取特殊的凿井技术进行施工。冻结法因其安全可靠、适应性强等特点在深部地层建井工程中得到了广泛应用[6-7],该方法利用人工制冷技术对井筒周围地层进行降温,旨在井筒四周形成一定厚度冻结壁,以抵抗地层水土压力,切断地下水与井筒之间的联系,提高地层的强度和稳定性[8-9]。

分析冻结期间地层温度场变化是研究冻结壁厚度发展规律的关键,目前国内外研究人员主要通过理论解析分析、计算机软件数值模拟(ANSYS、MAKE、ABAQUS、ADINA等)、物理模型试验、工程经验分析等对冻结温度场分布规律进行研究[10]。程桦等[11]运用数值分析软件对井筒冻结中饱和砂土冻结规律进行了模拟;孙杰龙等[12]给出了单根冻结管的冻结壁温度场分布数学模型,根据场的叠加原理得到了富水砂层冻结壁温度场的分布规律;陈军浩等[13]通过建立三维数值模型研究了软土地层中联络通道冻结温度场的发展规律;李怀鑫等[14]对双圈管冻结壁温度场形成过程以及对冻结壁平均温度的影响因素进行了研究。上述研究分析了多种土性温度场的演化规律,但根据深部地层水土压力设计的冻结壁厚度足以满足浅部地层开挖条件,增加了建井成本,目前对冻结壁厚度优化的研究相对较少,在满足设计要求的同时实现节能减耗的冻结方案有待进一步研究。为此以丁集煤矿第二副井为研究对象,通过改变外排孔的供冷时间,利用有限元数值分析软件对冻结壁温度场进行模拟,比较分析不同供冷时间下的冻结壁厚度、井帮温度、测温孔的温度变化规律,在满足设计要求的情况下得到最佳的供冷时间,达到节约能源、提高经济效益的目的,对类似工程具有一定的参考意义。

1 工程概况

丁集煤矿第二副井设计全深为1 042 m,井底车场水平-990 m,井筒净直径8.6 m,最大掘进荒径为13.6 m,井筒穿过的地层主要为新生界冲积层和二叠系石盒子组含煤地层,新生界地层厚度为533.05 m,风化带厚度为12.35 m。新生界地层依据地层特征自上而下可划分为上、中、下3个含水层组及上、中2个隔水层组,含水层主要由细砂、粉细砂、中细砂、薄层砂质黏土及砾石组成,隔水层的成分主要是黏土和砂质黏土,风化带的岩性为风化砂质泥岩,呈土黄色,风化严重,煤矿表土段采用冻结法施工,冻结深度为574 m。

2 冻结方案

2.1 冻结孔布置

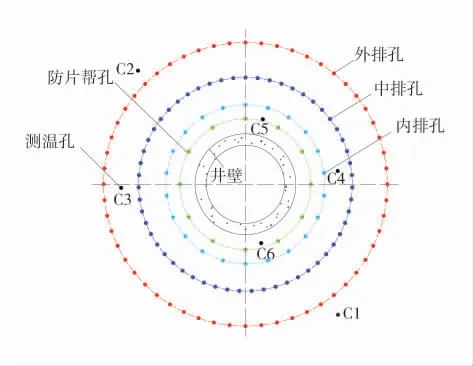

丁集煤矿第二副井共设计冻结孔145个,测温孔6个,冻结孔设计方案采用“外排孔+中排孔+内排孔+防片孔”的四圈孔布置方式。冻结孔采用“三去三回”盐水供冷方式,将外排孔、中排孔、内排孔+防片孔盐水系统分开,便于根据需要控制和调节各排冻结孔的供冷时间和供冷量。

外排孔选用优质低碳无缝异径钢管(深度0~340 m直径为108 mm,深度340~538 m直径为140 mm),穿过松散层,进入强风化带,其主要作用是增加冻结壁厚度、降低冻结壁平均温度、增强冻结壁整体稳定性。中排孔为主冻结孔,采用差异冻结方案,选用159 mm大直径冻结管,对冻结壁的形成与维护起主要作用,保证冻结壁的有效厚度及平均温度达到设计要求。内排孔也采用大直径冻结管差异冻结的方式,主要作用是降低冻结壁的平均温度,加强黏土层的冻结。防片孔采用直径140 mm冻结管,起降低井帮温度、防止上部片帮、实现提前开挖的作用[15]。冻结孔的主要设计参数见表1。井筒钻孔平面布置图如图1。

图1 丁集煤矿第二副井井筒钻孔平面布置图Fig.1 The borehole layout diagram of the second auxiliary shaft in Dingji Coal Mine

2.2 冻结壁厚度的确定

根据MT/T 1124—2011《煤矿冻结法凿井技术规程》[16]中的强度公式计算冻结壁厚度:

式中:E为冻结壁厚度,m;k为安全系数,取1.4;η为段高两端固定系数,取0.15;p为地压,MPa,其值按0.013H计算,H为计算地层的深度;h为安全掘进段高,取2.5 m;σ为冻土长时强度,取3.4 MPa。

根据式(1)计算得出:累深168 m处的冻结壁厚度为3.31 m,累深336 m处的冻结壁厚度为6.62 m,考虑井筒掘进荒径的大小及工程施工经验综合确定累深168 m和336 m的冻结壁厚度分别为4.0、7.5 m。

3 冻结壁温度场模型及参数

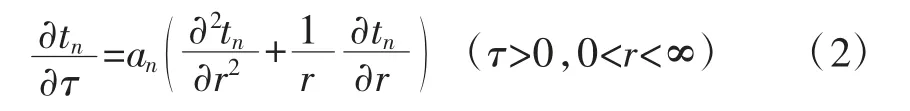

3.1 冻结温度场热传导微分方程

冻结温度场反映了某一时刻冻结壁每点的温度分布状况,是各点温度的集合[17-18]。土体的比热容和导热系数会因为土体状态的改变而变化,导致冻结壁的冻结锋面总是变化的[19],再者冻结管不断向井筒周围的土体供冷,冻结壁各点的温度也会随着时间的发展而不断变化,故冻结温度场是1个有移动边界、相变、内热源、边界条件复杂的非稳态的导热问题。由于冻结壁在竖直方向的尺寸远远大于水平方向,且冻结过程中土体在竖直方向的热传导相对于水平方向很弱,故可以将冻结壁温度场简化为平面轴对称导热问题,其导热方程可表示为[20]:

式中:tn为温度分布,℃,n为岩石状态,n=1为融土,n=2为冻土;τ为冻结时间,s;an为导温系数,m2/s,an=λn/cn;λn为导热系数;cn为容积比热;r为圆柱坐标,以井筒中心为原点,m。

在冻结开始前,井筒周围的土体温度t(r,0)具有均一的初始温度t0:

在无限远处,土体温度t(∞,τ)不受冻结的影响,为初始温度:

在冻结锋面上,温度(ξN,τ)始终为冻结温度td:

冻结锋面两侧的热平衡方程为:

在冻结圈上:

式中:t1、t2为冻结锋面两侧温度;t0为地层初始温度,℃;ξN为冻结锋面在N区域内的坐标,m,当N=1时,为0≤ξ1≤R0,即冻结封面在冻结管布置半径以内,当N=2时,为R0≤ξ2,即冻结封面在冻结管布置半径以外;td为岩土的冻结温度,℃;λ1、λ2为融土、冻土的导热系数,J/(m·s·K);δn为岩土冻结时单位容积潜热量,J/m3;R0为冻结管布置半径,m;tc为盐水温度,℃。

3.2 冻结温度场数值模型的建立

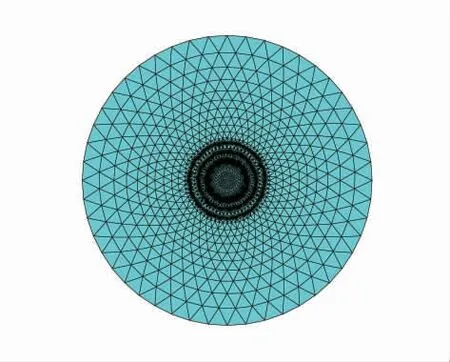

丁集煤矿第二副井数值模型取冻结管的影响半径为60 m。浅部地层以累深168 m砂质黏土层为例,深部地层以336 m黏土层为例,根据冻结孔的实际位置,按平面问题建立冻结温度场的有限元计算模型[21]。模型采用三节点三角形的二维实体热单元来进行网格划分,为了合理划分单元,使计算结果更加准确,在靠近冻结管的区域,将单元划分的较密,在远离冻结管的区域,由于温度梯度小,将单元划分的较稀疏[22],累深168 m温度场数值模型共划分了15 944个网格单元和8 722个节点,累深336 m温度场数值模型共划分了12 866个网格单元和7 123个节点,温度场数值模型网格划分如图2。

图2 温度场数值模型网格划分Fig.2 Temperature field numerical model meshing

3.3 边界条件及热物理参数

在数值模拟中,将每根冻结管看作模型中的单一节点,将现场实测盐水温度看作节点荷载施加在对应的节点上,模型的外边界假定为固定约束且是绝热的[23],模型边界有恒定的地温,累深168 m和336 m的初始温度分别为22.0℃、25.3℃,冻结盐水温度为-32℃~-34℃,模拟冻结时间为300 d。

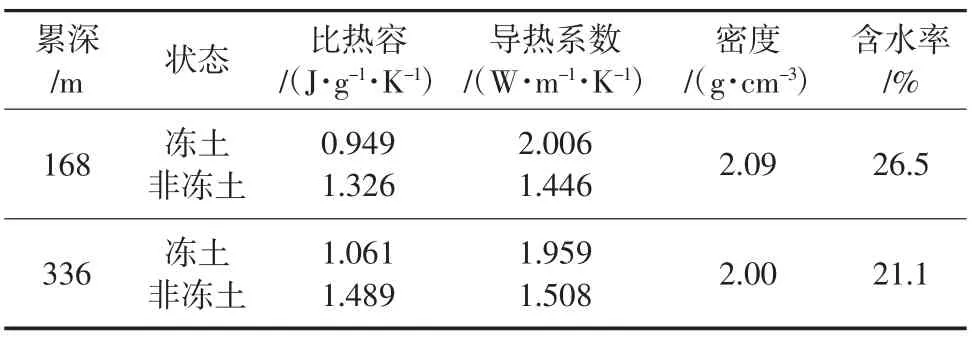

对第二副井检查孔采集的土体样本进行常规土工试验和冻土试验,测定土体的热物理参数见表2。

表2 土体的热物理参数Table 2 The thermophysical parameters of the soil body

4 分时冻结数值模拟分析

4.1 浅部地层外排孔不同时间供冷模拟分析

丁集煤矿第二副井井筒在冻结120 d后正式开挖,浅部地层以累深168 m砂质黏土层为例,按照120 m/月~150 m/月的施工速度计算,掘进到累深168 m时总冻结时间约为158 d,设计要求冻结壁厚度为4.0 m,井帮温度不高于-10℃。

为了测量冻结壁厚度,在井筒圆周上按顺时针方向每隔45°从井心到冻结壁外侧建立1条路径,共8条。土体中的水由于受到土颗粒表面作用力、水中的盐分及地压力的影响,其冻结温度低于0℃,第二副井土体的冻结温度由土工试验测定为-4℃,冻结壁的有效厚度为井帮(距井心6.80 m)至-4℃土体的垂直距离。

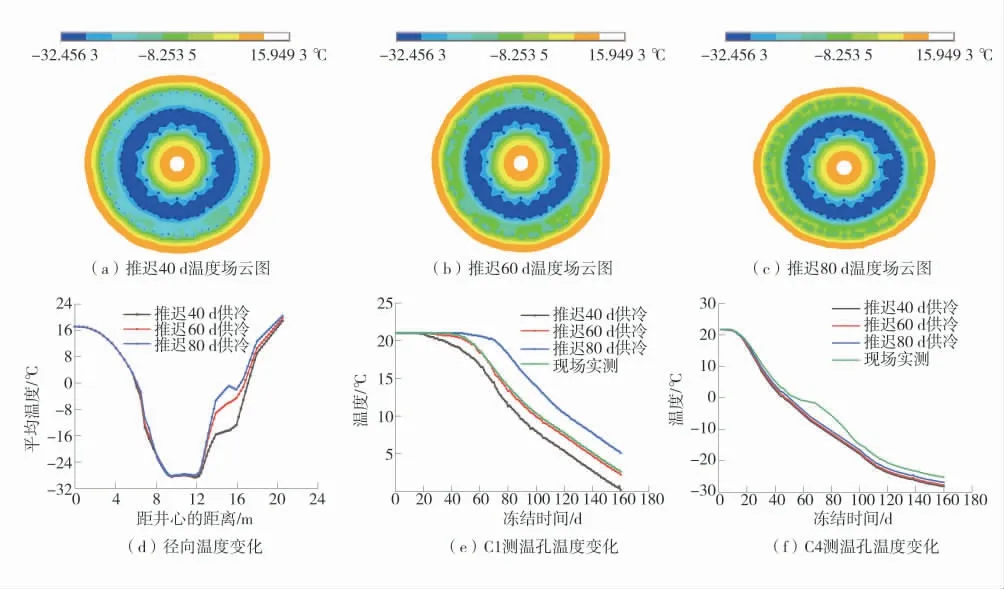

在主冻结孔供冷开始后,将外排孔分别延迟40、60、80 d供冷,利用有限元软件分别对这3种情况进行数值模拟,主冻结孔冻结158 d后,累深168 m外排孔不同时间供冷温度场云图及3种温度变化曲线如图3。

图3 累深168 m外排孔不同时间供冷温度场云图及3种温度变化曲线Fig.3 Cloud diagrams of cooling temperature field and three temperature change curves in different time of the depth 168 m outer drainage hole

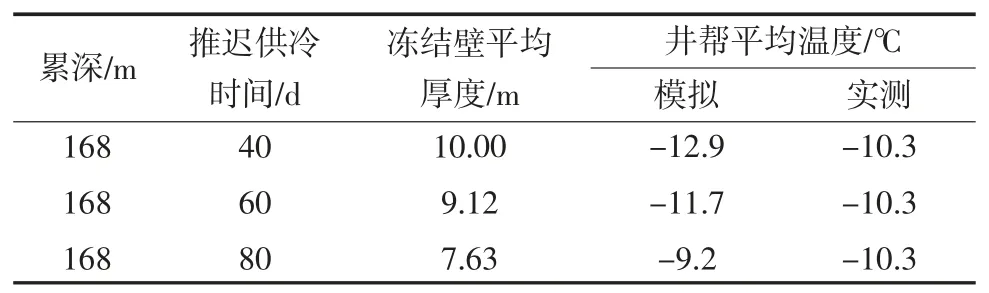

累深168 m数值模拟计算结果见表3,从表3计算结果得知外排孔推迟40 d供冷,冻结壁平均厚度为10.00 m,井帮平均温度为-12.9℃,远大于冻结壁设计要求,浪费了大量的能源。

表3 累深168 m数值模拟计算结果Table 3 Numerical simulation results of depth 168 m

将外排孔供冷时间推迟60 d,与供冷时间推迟40 d相比外排孔附近的土体温度有所升高,冻结壁厚度减少了0.88 m,明显变薄,井帮平均温度升高了1.2℃,仍满足设计要求。

将外排孔供冷时间推迟80 d,由于冻结时间较短,外排孔周围的冻结壁并没有完全交圈,此时冻结壁厚度虽更接近设计要求,但井帮温度高于-10℃,冻结壁强度和稳定性较低,有发生片帮的风险,故外排孔推迟80 d供冷不可取。

数值模拟中,外排孔推迟60 d供冷时,C1测温孔的温度变化与现场实测最为符合,由于C4测温孔位于中排孔和内排孔之间,外排孔推迟供冷对其影响较小,由于数值模拟结果受到热力学参数均一、地质条件良好、无地下渗流影响等假设限制,其温度略低于现场实测。

4.2 深部地层外排孔不同时间供冷模拟分析

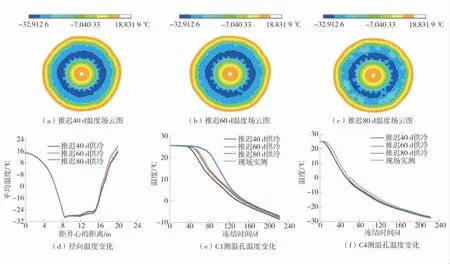

深部地层以累深336 m黏土层为例,按照200 m以上120~150 m/月,200 m以下100~120 m/月的施工速度计算,掘进到累深336 m时冻结总时间约为222 d,设计要求冻结壁厚度为7.5 m,井帮温度不高于-10℃取与累深168 m相同路径,累深336 m外排孔不同时间供冷温度场云图及3种温度变化曲线如图4。累深336 m数值模拟计算结果见表4。

图4 累深336 m外排孔不同时间供冷温度场云图及3种温度变化曲线Fig.4 Cloud diagrams of cooling temperature field and three temperature change curves in different time of the depth 336 m outer drainage hole

表4 累深336 m数值模拟计算结果Table 4 Numerical simulation results of depth 336 m

累深336 m黏土层将外排孔供冷时间推迟60 d与供冷时间推迟40 d相比,冻结壁厚度减少0.23 m,井帮平均温度升高0.5℃;供冷时间推迟80 d与供冷时间推迟60 d相比,冻结壁厚度减少0.17 m,井帮平均温度升高0.6℃,冻结壁平均厚度及井帮平均温度变化均较小,且均满足设计要求。

C1测温孔现场实测的温度变化与推迟60 d供冷的数值分析结果基本一致,推迟40、80 d供冷在冻结初期与实测相比差别较大,随着冻结时间的延长,温度逐渐趋于一致,此时井筒已进入维持冻结期,冻结壁发展较慢,由此可见深部地层受外排孔推迟供冷的影响较小。

5 结论

1)结合丁集矿第二副井冻结壁优化设计,提出了厚松散层井筒分时差异冻结方案,该方案在保证深部地层冻结壁厚度的同时可有效减小浅部地层冻结壁厚度,利于井筒掘进,节约建井成本,缩短建井周期。

2)丁集煤矿第二副井冻结壁温度场数值模拟结果表明:将外排孔推迟60 d供冷时冻结效果达到最优,浅部地层冻结壁平均厚度明显减小,而对深部地层影响很小,其冻结壁厚度与井帮温度亦都能满足设计要求,2种层位现场实测测温孔的温度变化与数值模拟结果基本一致。

3)煤矿分时差异冻结可以降低冻结初期的能源消耗,提高经济效益,节能环保,可为类似地质条件井筒冻结法施工提供有益借鉴。