硅烷薄膜工艺对车身耐腐蚀和外观的影响

2021-07-23李宽

李 宽

(上汽大众汽车有限公司,上海 201805)

0 引言

环保型前处理技术经过这几年的发展因其材料不产生镍、锰、磷等重金属而得到国内汽车厂的推崇,符合国家对汽车行业控制重金属对环境污染的生态需求。目前前处理市场上常用的有锌锰镍三元锌系磷化前处理、硅烷处理、锆化处理以及硅烷和锆化复合前处理技术[1,2]。锌锰镍三元锌系磷化前处理工艺是目前使用最为广泛、性能稳定的前处理工艺,其废水中含有锌、镍、锰等有害重金属离子以及磷、亚硝酸等有害物质,对环境造成严重污染;硅烷是一类硅基的有机、无机杂化物,在水溶液中发生水解反应生成硅醇,硅醇可以与金属表面的氧化物或羟基通过缩水反应形成结合力较强的SI-O-Me(金属)吸附于金属表面,剩余的硅烷分子通过硅醇机团之间的缩合交联在金属表面形成具有SI-O-Si三维网状结构的硅烷膜,使基材、硅烷和涂层之间通过化学键形成膜层结构,增加树脂基料和无机材料的结合力[3];锆化处理是一种以氟酸锆(盐)为主剂的前处理技术,能在金属表面形成纳米级陶瓷转化膜层,并与金属氧化物形成强烈的结合力,与后续的有机涂层产生良好的附着力,提高金属涂层耐腐蚀性能[4,5]。随着国家对环保要求日趋严格,传统的前处理工艺不满足法规要求,而以锆系和硅烷材料为主要成分的薄膜前处理工艺成为替代磷化技术的必然选择。

1 薄膜前处理技术的应用背景

为贯彻《中华人民共和国环境保护法》,防治水污染,保护和改善水环境,保障人体健康,促进环境、经济与社会的可持续发展,国家以及地方对工业污水排放标准日趋严格。目前,传统汽车企业工厂三元锌系磷化前处理废水中镍含量约为0.4mg/L以上,上海、江苏等省市2018年颁发新《污水综合排放标准》,标准中要求废水镍含量不超过0.1mg/L;因此不满足上述省市的污水排放标准要求,为此薄膜前处理技术的应用迫在眉睫。

2 薄膜前处理工艺的技术介绍

膜前处理工艺生成的膜层很薄,约为100~200nm,相较于传统的三元锌系磷化膜(厚度约2um左右)而言,显得非常薄,这也是“薄膜前处理工艺”名称的由来。目前薄膜前处理方式有两种,以PPG、汉高公司为代表的锆系薄膜前处理工艺和凯密特公司为代表的硅烷(Oxsilan)薄膜前处理工艺,已经在全球汽车制造商中广泛推广。锆系和硅烷薄膜前处理工艺均不含锰、镍等有害重金属,不需要亚硝酸盐促进剂,产渣量少,相对于传统磷化工艺前处理而言非常环保。

在供应商投槽后需要将槽液的各项参数稳定在工艺范围内,在符合工艺要求的基础上进车调试,槽液与车身金属表面接触生成0.1~0.2um膜层,酸蚀反应,pH升高,ZrF62-开始变得不稳定,超薄的由氧化锆/锆水合物及硅烷晶格组成的有机涂层吸附于金属表面Si-O-Me共价键结合力很强为涂料提供了很好的附着力,磷化膜的重量通常为1~2g/m2, Oxsilan涂层膜重仅仅0.1g/m2,相差20倍左右。硅烷薄膜前处理原理如图1所示。

3 磷化和硅烷薄膜对比

3.1 工艺布置

从工艺布置图2我们可以看出硅烷工艺比磷化工艺短,对于新建工厂节约了一定的土地面积和投资成本。

3.2 硅烷薄膜前处理工艺的优缺点

3.2.1 硅烷薄膜前处理工艺的优点

(1)与锌系磷化前处理工艺相比,硅烷前处理可室温或低温操作,降低能源费用;

(2)硅烷前处理时间短,仅为磷化时间的一半,可以提高生产节拍;

(3)Si-O-Me共价键分子之间的结合力很强,硅烷膜很稳定,可以提高产品的防腐蚀能力;

(4)硅烷前处理工艺漕液中不含磷以及镍、锰等有害重金属,无渣、废水排放少,容易处理;安装过滤器及离子交换器可以做到封闭循环使用;

(5)相对传统磷化前处理工艺,无需表调和钝化工序,可以减少场地、设备投资以及降低维护成本。

3.2.2 硅烷薄膜前处理工艺的缺点

(1)传统磷化工艺的漕液温度较高(约50℃)pH值较低(3.0左右),可以进一步清除车身表面的油脂及污染物;而硅烷工艺的条件非常温和(20~30℃,pH值为4.5左右),无法进一步清除油脂和污物。这要求必须选择高效的脱脂工艺,以便达到脱脂效果;

(2)水洗效果对涂装质量的影响非常大,水洗工艺中可以使用特殊的化学试剂,防止闪锈;

(3)硅烷工艺中需要使用纯净水,脱脂水洗后最好加1道纯水洗工序,以减少对硅烷漕液的污染。硅烷槽和后续的水洗均需要采用纯净水;

(4)硅烷处理后电泳的泳透力与磷化工艺有所不同。由于硅烷膜层厚度明显低于磷化膜层厚度,硅烷膜层的电阻率明显低于磷化膜层,因而阴极电泳的表面成膜厚度也必将较厚。车身内腔的有效电压由于法拉第效应会下降,所以电泳在内腔表面就可能难以达到膜厚要求。目前PPG、BASF、DuPont等公司有与硅烷技术相匹配的电泳漆,硅烷处理后电泳的泳透力可以做到与磷化工艺相当。它可以增强涂装后的有机涂层附着力和耐腐蚀性能。

4 薄膜前处理工艺与磷化前处理工艺耐腐蚀性能比较

薄膜前处理工艺相对于磷化前处理工艺其膜厚很薄,仅有磷化膜的十分之一左右,这对于整车的抗腐蚀是不利的;因此在应用前,需要对经过薄膜前处理工艺车辆进行整车动态腐蚀试验进行验证,并与传统的磷化前处理工艺的防腐试验车辆进行比较。

4.1 试验内容及要求

动态整车腐蚀强化试验是相对于静态盐雾箱环境加载的腐蚀试验而言,是结合动态道路耐久工况的腐蚀试验。动态整车腐蚀强化试验通常分为两个部分,温度气候交变舱存放试验和道路试验。其中每1个循环的时间是24h,腐蚀试验在周一到周五进行,周六、周日车辆存放在20℃的干燥车库中;腐蚀试验过程如图3所示。

每个循环实验分为3个阶段:盐雾存放阶段,道路试验及功能件操作阶段,湿热存放阶段。盐雾阶段和湿热存放阶段是在温度气候交变舱中进行,道路试验及功能件操作阶段是在特殊道路及操作间中进行。具体时间安排如表1所示。

表1 动态腐蚀循环试验周期

4.2 试验结果

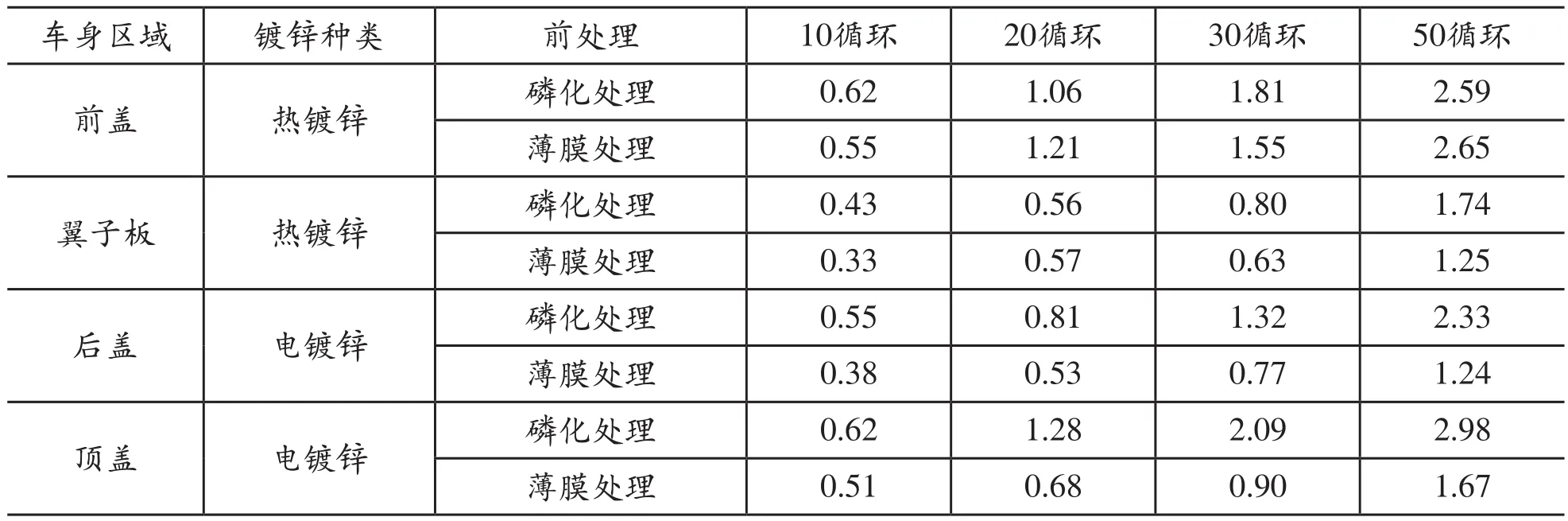

实验前分别在前盖、后盖、翼子板和车顶,各划一组线,长度为7cm,验证油漆附着力,结果如表2所示,从表中可以看出,对于电镀锌板材,薄膜前处理工艺在上油漆附着力比传统的磷化效果好;对于热镀锌板材,薄膜前处理技术和磷化前处理技术在油漆附着力上可比较。

表2 划痕试验结果

如图4所示的是电镀锌板经过90循环动态腐蚀试验后的结果,从试验结果可以看出,电镀锌板材薄膜前处理工艺的抗腐蚀效果可等效于磷化前处理工艺。

如图5所示的是热镀锌板经过90循环动态腐蚀试验后的结果,从试验结果可以看出,热镀锌板材经过薄膜前处理其抗腐蚀能力比磷化前处理稍差。

如图6所示的是铝硅镀层热成型板经过90循环动态腐蚀试验后的结果,从试验结果可以看出,对于铝硅镀层热成型板材膜前处理工艺的抗腐蚀效果好于磷化前处理工艺。

如图7所示的是无镀层的后防撞横梁动态腐蚀试验后的结果,对于无镀层的钢板,由于薄膜前处理技术的膜层薄,造成电泳以及油漆后的整车总膜厚不达标,降低了板材的抗腐蚀能力从试验结果中可以看出,采用薄膜前处理技术的无镀层钢板腐蚀比磷化前处理的无镀层钢板严重很多。

由上述试验可以看出,薄膜前处理技术对各种钣金的抗腐蚀能力与传统的三元磷化前处理技术相当,但是对于无镀层的钢板来说,采用薄膜前处理,其防腐蚀效果要比磷化前处理效果差。因此,在车身外观面上或在经常需维修拆卸后裸露的白车身部件,需确保采用带有镀锌,锌镁镀层或其它镀层的防腐材料。

5 硅烷薄膜工艺生产问题及改进

硅烷工艺应用于汽车车身涂装的前处理阶段,除了和磷化工艺同样的检验、加料之外,增加了每轮对硅烷膜重的检测,只有在符合膜重工艺要求下,才能进行过车生产,所以膜重的检测至关重要。硅烷薄膜纳米级的特性容易造成油漆车间使用过程中的产品质量缺陷。

(1)硅烷膜生成后仍有生锈的可能

问题描述:车身进入电泳槽前发现有生锈现象。

原因:硅烷薄膜纳米级涂层暴露在潮湿空气中很快会生锈,虽硅烷工艺的工艺线较短,但涂装车间是标准的工艺生产配置,相对推进时间较长。

对策:在硅烷槽后的水槽添加促进剂并控制点数以防止生锈;

(2)车身打磨印的部位,经过硅烷和电泳容易产生电泳桔皮或(天使环)

问题描述:车身车间打磨造成的打磨印在硅烷和电泳工序后呈现打磨印电泳瘢痕(打磨部位电泳粗糙桔皮)。

原因:打磨印电泳瘢痕产生原因主要是镀锌板Zn与打磨露底Fe交界处不同电化学电位,影响硅烷处理过程中Cu的沉积及后续电泳的电流分布造成电泳膜厚生成差异。

对策:需要采用重打磨才能消除缺陷,既增加了打磨的成本和工时、又引起其他缺陷如灰粒增多等意外问题。目前采用在脱脂区增加硼酸和促进剂减缓腐蚀以及优化入槽电压;

(3)车身前叶子或后盖垂直面有电泳花斑

问题描述:车后盖垂直面有电泳花斑纹,严重情况下造成质保抱怨。

原因:薄膜线车身后盖条纹与入槽润湿喷淋不均匀,造成后盖入槽时硅烷膜车身表面电导率不等形成花斑。

对策:关闭润湿喷淋后,后盖条纹改善;

(4)热镀锌板材打钢印容易爆漆

问题描述:总装车间抱怨打钢印时有小批量油漆涂层爆裂需要返工。

原因:通过安排调试车及配件石击试验,发现爆漆车身当时的硅烷槽液参数控制值(均在规划工艺参数范围内)对热镀锌板材有不良反应,电镀锌板材通过该参数范围符合质保石击要求。初步分析可能是槽液中硅和锆的含量配比失衡。

对策:更换槽液重新配槽;

(5)薄膜无法遮盖车身油石印

问题描述:冲压、车身车间为检验板材的平整度采用油石检验的方法,但随之而来的油石划痕在电泳涂层表面显现。

原因:硅烷纳米级薄膜无法遮盖车身表面的划痕。

对策:槽液参数优化目前无法达到遮盖目标,只能依靠上游车间减少油石印使用。

6 结语

硅烷薄膜工艺相对于磷化工艺而言,在环保方面有较大的优势,也是未来汽车涂装前处理发展的方向,但是由于硅烷薄膜纳米级的膜厚,如何制定参数控制范围、保持槽液参数的稳定进而保证产品质量,不是一蹴而就的。硅烷生产线比磷化工艺线对设备正常运行提出了更高的要求,因为生产线的故障会造成车身因不符合质量要求而报废;再者,对于原来磷化工艺的生产线切换到薄膜生产线不可避免会碰到车身生锈的问题,因为原来的磷化生产线较长,至于车身打磨印形成的天使环以及花斑更需对参数、喷淋等因素控制,任重而道远,相信在未来我们能逐步优化完善。