基于MASTA的汽车轮毂轴承凸度优化设计

2021-07-22温少英

温少英

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

随着汽车行业的迅速发展,对汽车的需求已不仅仅停留在基本功能上,更追求汽车在性能上的突破。更高的性能需依靠更加精益求精的设计和制造,轮毂轴承作为汽车传动和承载的重要零部件,受到汽车厂家的广泛关注[1],国内商用车轮毂轴承主流采用单列圆锥滚子轴承背对背配对使用的形式,轴承承载能力及使用寿命直接影响汽车的整体性能。而轴承套圈滚道及滚子素线的凸度修形是影响轴承承载能力及使用寿命的关键因素,为进一步提高轮毂轴承的性能,有必要对轴承套圈滚道及滚子素线凸度修形进行优化设计。

以某型轮毂轴承为研究对象,基于MASTA建立轮毂轴承仿真模型,通过分析轴承接触应力、预紧量及寿命等,最终实现轮毂轴承凸度优化设计。

1 优化设计思路

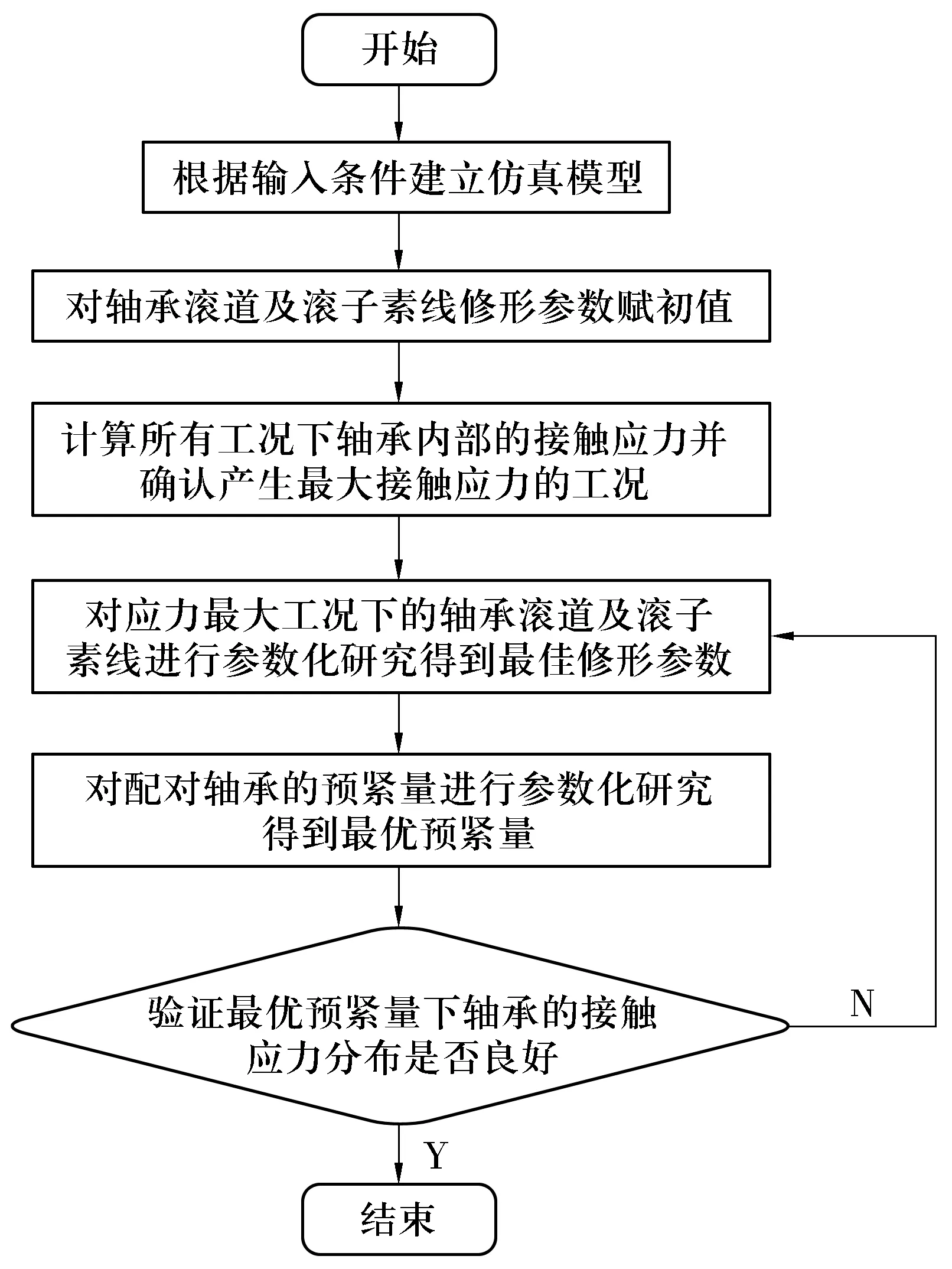

轴承优化设计流程如图1所示:首先根据轮毂轴承实际使用工况建立轮毂仿真模型,输入轴承参数、轴承位置尺寸、轮毂及转向节外形尺寸、轮毂实际载荷谱等;建模后先对轴承滚道及滚子素线修形参数赋初值,并计算轴承应力分布状态,判断何种工况下会产生最大应力;确定产生最大应力的工况后,对轴承凸度修形进行分析,得到最优修形参数;在此基础上对圆锥滚子轴承预紧量进行分析,得到最优预紧量;最后,通过最优预紧量再次确定轴承修形参数,分析轴承应力分布状态是否良好。若出现较严重的边缘应力集中现象,需对修形参数进一步优化;若应力分布良好,则优化设计结束。

图1 轴承优化设计流程

2 优化设计过程

采用仿真计算软件MASTA对轮毂轴承进行优化设计,该软件是一款针对传动系统选配、设计和开发的专用软件。轴承仿真计算基于ISO 281:2010“Rolling bearings—Dynamic load ratings and rating life”,ISO/TS 16281:2008“Rolling bearings—Methods for calculating the modified reference rating life for universally loaded bearings”,ISO 76:2006“Rolling bearings—Static load ratings”,计算效率高,结果准确,在国内外汽车、风电、轨道交通等行业广泛应用[2]。

2.1 仿真模型的建立

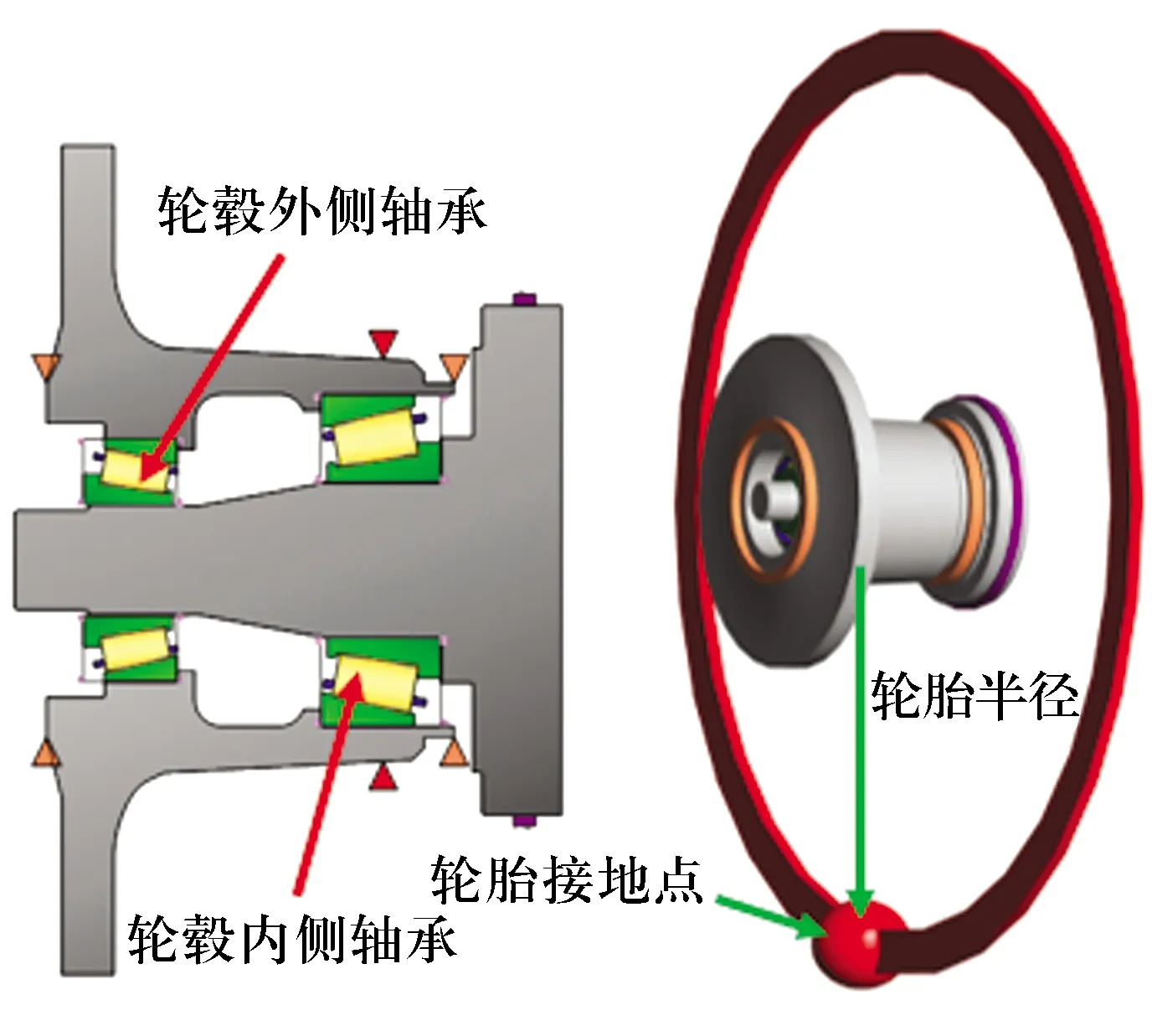

由于车辆运行过程中左右2个车轮所受载荷对称,在此仅建立左侧轮毂模型,如图2所示,输入轴承实际工况载荷谱(表1),轴、径向载荷输入位置为图2中的轮胎接地点。轮毂内外侧2套圆锥滚子轴承背对背安装,轴承主要参数见表2、表3。轴承内部修形参数赋初值,内外圈滚道及滚子均采用全圆弧修形,凸度值为4 μm。

图2 左侧轮毂仿真模型

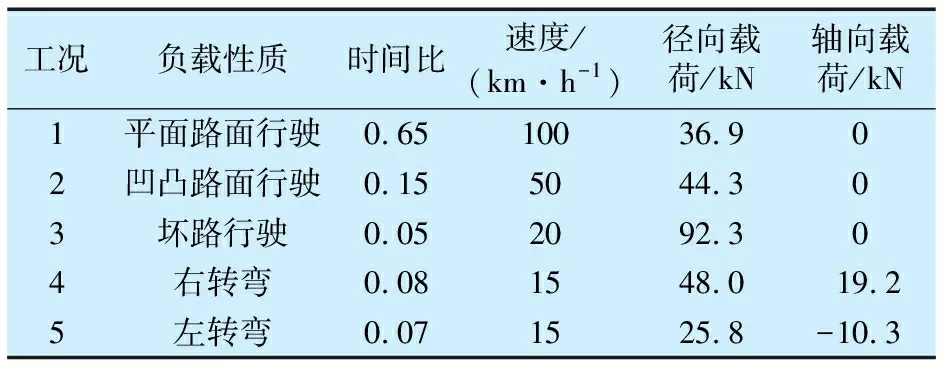

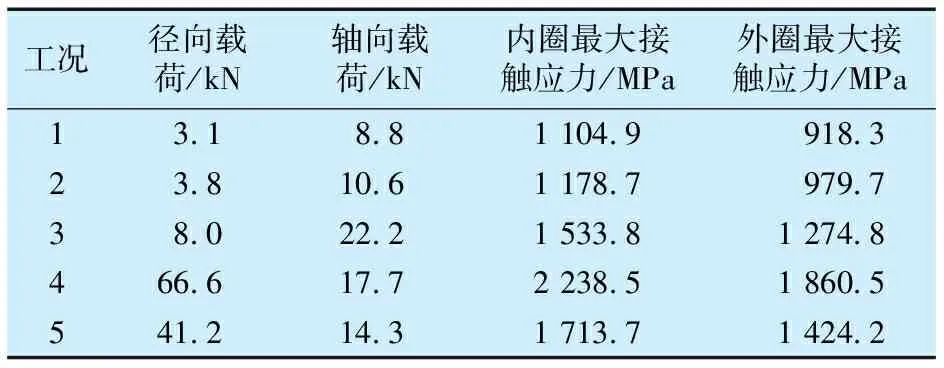

表1 轴承工况载荷谱

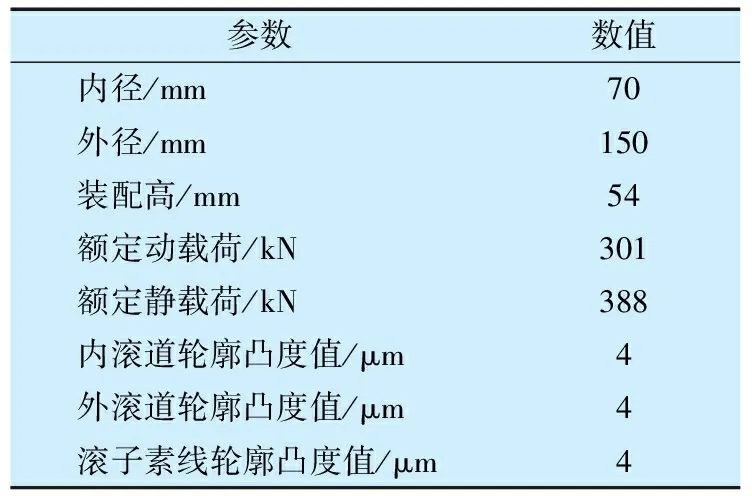

表2 轮毂外侧32310轴承主要参数

表3 轮毂内侧32314轴承主要参数

2.2 轮毂轴承初步仿真计算

初步仿真计算,考虑整个模型系统变形等因素,将轮胎接地点上的输入载荷分解到轮毂各轴承上,得到轮毂内外侧轴承在各工况下受载情况,见表4、表5。

表4 轮毂外侧轴承载荷仿真计算结果

表5 轮毂内侧轴承载荷仿真计算结果

由表4、表5可知:工况4下轮毂轴承受载最大,这是因为在工况4(右转弯)下,车辆由于离心力(地面给轮毂施加了载荷,方向由轮毂外侧指向轮毂内侧)的作用使左侧车轮受力更大。轮毂接地点产生的轴向载荷由轮毂外侧指向轮毂内侧,力矩垂直纸面向外,轴向载荷会导致内侧轴承受载滚子数比外侧轴承多,力矩会导致内侧轴承偏载严重。

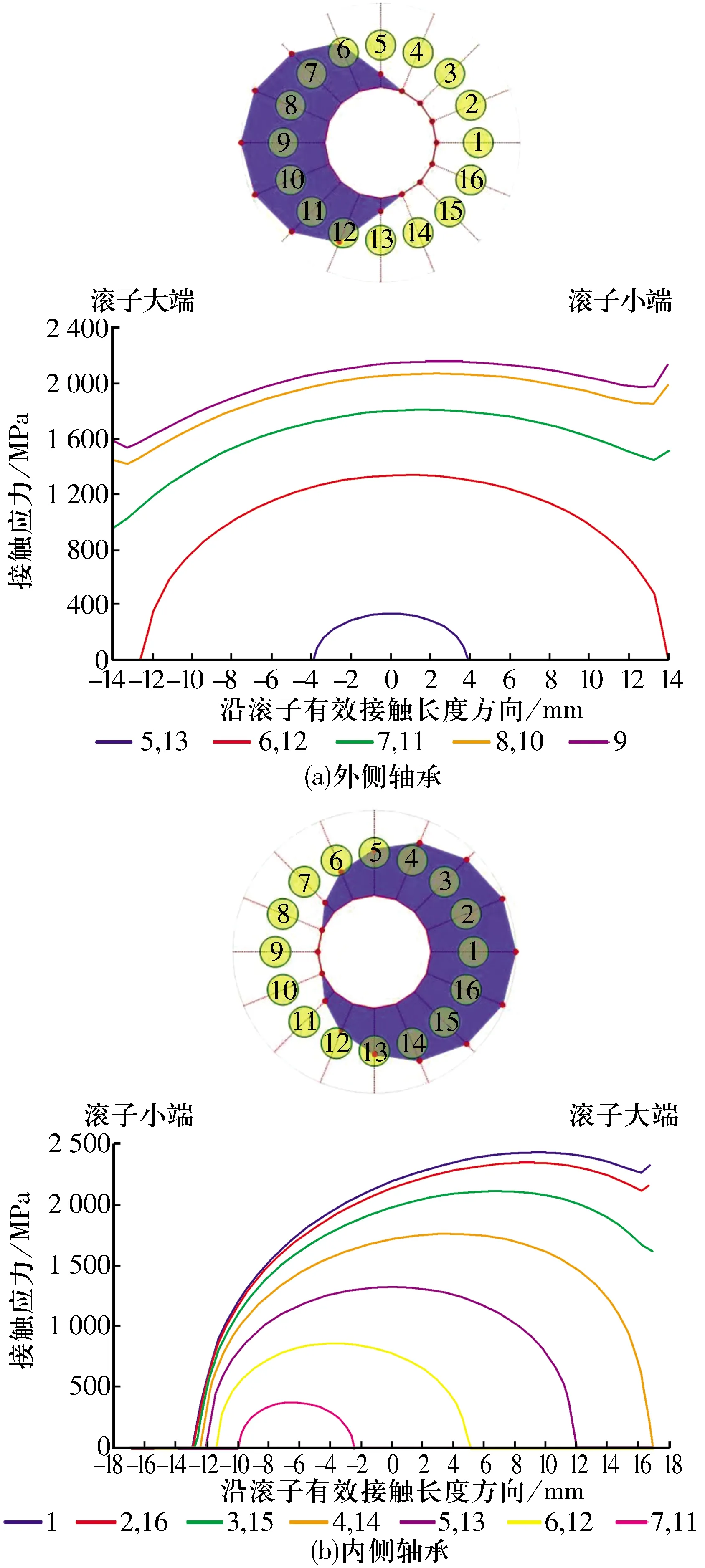

轮毂轴承滚子接触应力如图3所示,轮毂内侧轴承滚子两端接触应力差值达到3 000 MPa,右端出现了明显的边缘应力集中,故需对内侧轴承凸度进行优化设计。

图3 轮毂轴承滚子接触应力

2.3 轮毂内侧轴承凸度优化设计

为缓解偏载现象,在工况4下采用对数素线修形方式对内侧轴承进行优化设计。圆锥滚子轴承外滚道为内锥面,滚子外径面和内滚道为外锥面,受载后外滚道与滚子接触面积比内滚道与滚子大,故外圈接触应力较小,通常情况下外滚道应力分布状态良好。此外,对数曲线加工成本高,出于成本考虑,外滚道通常按全圆弧修形,滚子对数修形,在此主要研究是否有必要对内滚道进行对数修形设计。

提出2种优化方案:1)滚子对数修形,内外滚道全圆弧修形;2)滚子与内滚道对数修形,外滚道全圆弧修形。

内滚道接触应力与对数素线修形设计载荷(设计载荷是控制对数曲线中部在有效接触区域弯曲程度的参数,载荷越大,对数曲线中部在有效接触区域弯曲程度越大;载荷越小,对数曲线中部在有效接触区域弯曲程度越小)[3]的关系如图4所示,方案1内滚道最大接触应力低于方案2,方案1中随对数素线修形设计载荷增大,内滚道最大接触应力减小,载荷为275 kN时内滚道最大接触应力最小。此外,内滚道最大接触应力位置会随设计载荷增大而变化,设计载荷较小时,最大接触应力在滚子端部与内滚道接触位置,设计载荷较大时,最大接触应力在滚子凸度最高点附近,故选择方案1。

图4 内滚道最大接触应力与对数素线修形设计载荷的关系

得到对数素线的最优载荷为275 kN,Johns Gohar曲线公式为

(1)

式中:Q为设计载荷;k1为设计载荷Q的放大系数;E′为等效弹性模量;a为滚子有效接触长度的1/2;Zm为对数曲线在滚子有效接触长度末端沿滚子径向的变形量;k2为凸度长度与a的比值。

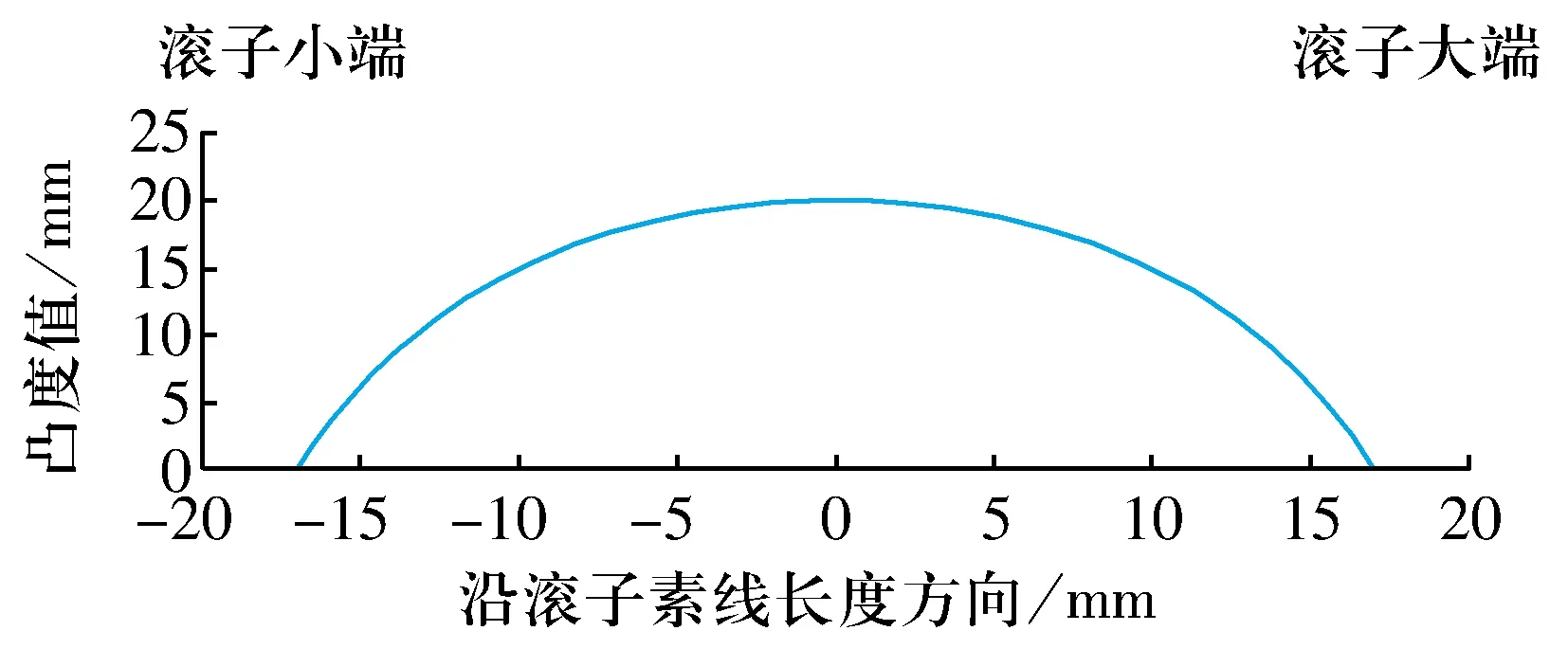

滚子素线的对数曲线如图5所示。优化后滚子接触应力如图6所示,应力分布比优化前均匀,滚子边缘应力集中现象得到缓解,最大接触应力由3 116.6 MPa下降到2 432.6 MPa。优化后滚子端部虽有轻微应力集中现象,但考虑计算工况为载荷谱极限工况,时间仅占轮毂生命周期的8%,而彻底消除边缘应力集中现象需继续增大滚子凸度值,反而使轴承寿命降低,在此情况下允许滚子端部出现轻微应力集中。

图5 滚子素线的对数曲线

图6 优化后轮毂内侧轴承滚子接触应力

2.4 预紧量选择

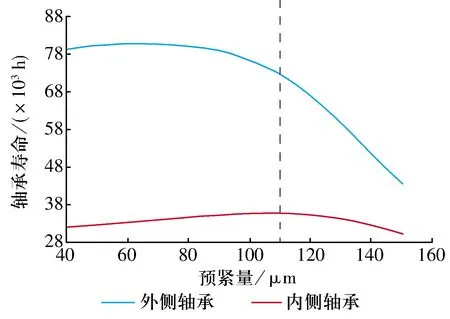

2套圆锥滚子轴承成对安装时需保证一定的预紧量,轴向预紧量会影响轴承接触应力和寿命,在轮毂轴承应用中还需对轴承预紧量进行优化设计[3-5]。在已确定的方案下,预紧量与轴承寿命的关系如图7所示,轮毂外侧轴承寿命远高于内侧轴承,内侧轴承寿命随预紧量增大逐渐提高,当预紧量达到110 μm时最大。考虑轮毂整体使用寿命,则内侧轴承最佳预紧量为110 μm。

图7 轴承寿命与预紧量关系

为验证该预紧量下轴承的接触应力,在工况4下对轴承接触应力进行计算,结果如图8所示,轴承接触应力分布状态良好。

图8 轮毂轴承滚子接触应力分布

2.5 优化结果

优化设计前后轴承寿命(ISO/TS 16281:2008 基本寿命L10)及最大接触应力对比见表6,轮毂轴承整体使用寿命(以内侧轴承为准)提高了98%,轴承最大接触应力降低了约22%,优化效果明显。

表6 轮毂轴承寿命及最大接触应力对比

3 结束语

在考虑成本的同时,提出轮毂内侧轴承内、外滚道全圆弧修形,滚子对数修形,轮毂外侧轴承内外滚道及滚子均采用全圆弧修形的优化设计方案,有效提高了轮毂轴承整体使用寿命。同时提出了一套简易可行的轮毂轴承凸度优化设计思路,可结合轮毂轴承实际应用工况优化设计出契合使用要求的轮毂轴承。