凹坑型织构对81107-TN推力圆柱滚子轴承干摩擦性能的影响

2021-07-22金志浩鞠子辰龙日升张义民

金志浩,鞠子辰,龙日升,张义民

(沈阳化工大学 装备可靠性研究所,沈阳 110142)

滚动轴承是机械装备广泛使用的核心部件,其磨损多发生在滚道表面,是滚动轴承的主要失效形式之一,滚动轴承滚道表面的摩擦磨损性能对其寿命及可靠性至关重要。

采用表面织构改变摩擦副表面的摩擦磨损性能已得到众多学者的研究和验证,并逐步应用到不同的工业领域[1]。文献[2]在推力轴承滚道表面制备凹坑型织构,发现合理的织构几何参数及分布可使轴承的临界载荷提高2倍。文献[3]在推力轴承表面加工出织构,通过试验证明接触面的摩擦因数比正常轴承减少了14%~22%。文献[4]研究发现,带有表面织构的推力轴承的磨合时间更短。文献[5]在81212推力圆柱滚子轴承的滚道表面制备凹坑型织构,通过摩擦磨损试验发现织构轴承的磨损量比无织构轴承的减少了83%。文献[6]以最大油膜承载能力为优化目标,建立了推力轴承沟槽织构的通用参数模型,获得了沟槽的最优织构参数。文献[7]通过建立轴承系统的弹流润滑模型,分别以最小油膜厚度和油膜平均量纲一的压力为衡量标准,得出合适的表面织构可有效增大摩擦副的最小油膜厚度,避免摩擦表面的直接接触,提高摩擦副的摩擦学性能。

目前对轴承表面激光织构化的研究多集中在滑动轴承。由于滚动轴承的结构、承载、接触和润滑情况较滑动轴承复杂,对于滚动轴承“外圈-保持架-滚动体-内圈”系统织构表面摩擦磨损性能的研究尚未深入,表面织构对系统耐磨性能的影响及其机理也尚未明晰。因此,本文选用81107-TN推力圆柱滚子轴承为研究对象,在干摩擦条件下探讨凹坑型织构的直径和深度对轴承摩擦磨损性能的影响。

1 试验

1.1 试验装置

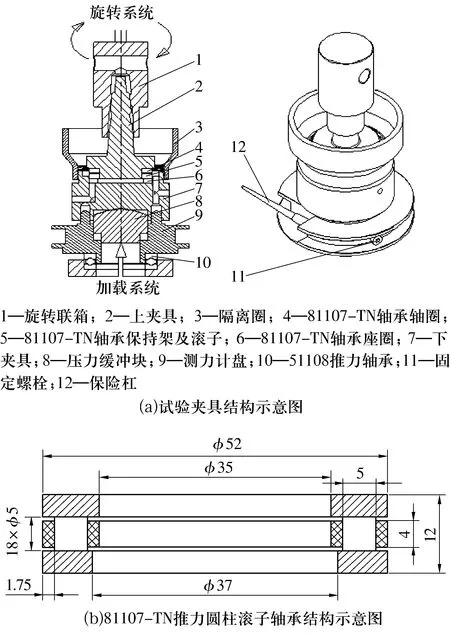

采用MMW-1A型立式万能摩擦磨损试验机和81107-TN推力圆柱滚子轴承(简称轴承)进行试验,套圈材料为GCr15,保持架材料为尼龙。试验原理和轴承结构如图1所示,其中,轴圈由电动机驱动旋转系统(上夹具)进行旋转,通过座圈下面的“伺服电动机→加载系统→垫块→下夹具”提供所需加载力。为突出织构的影响只在轴圈滚道表面上制备凹坑型织构。

图1 试验夹具及试验轴承简图Fig.1 Diagram of test fixture and test bearing

1.2 试验参数

干摩擦条件下试验转速和载荷过大会造成轴承温升过高,而尼龙保持架长时间在高温下会产生较大的变形,从而引起摩擦力骤升并超过机器的保护值,造成试验中断。通过前期摸索确定试验参数为:载荷2 950 N,转速250 r/min,时间300 min。

1.3 试验过程

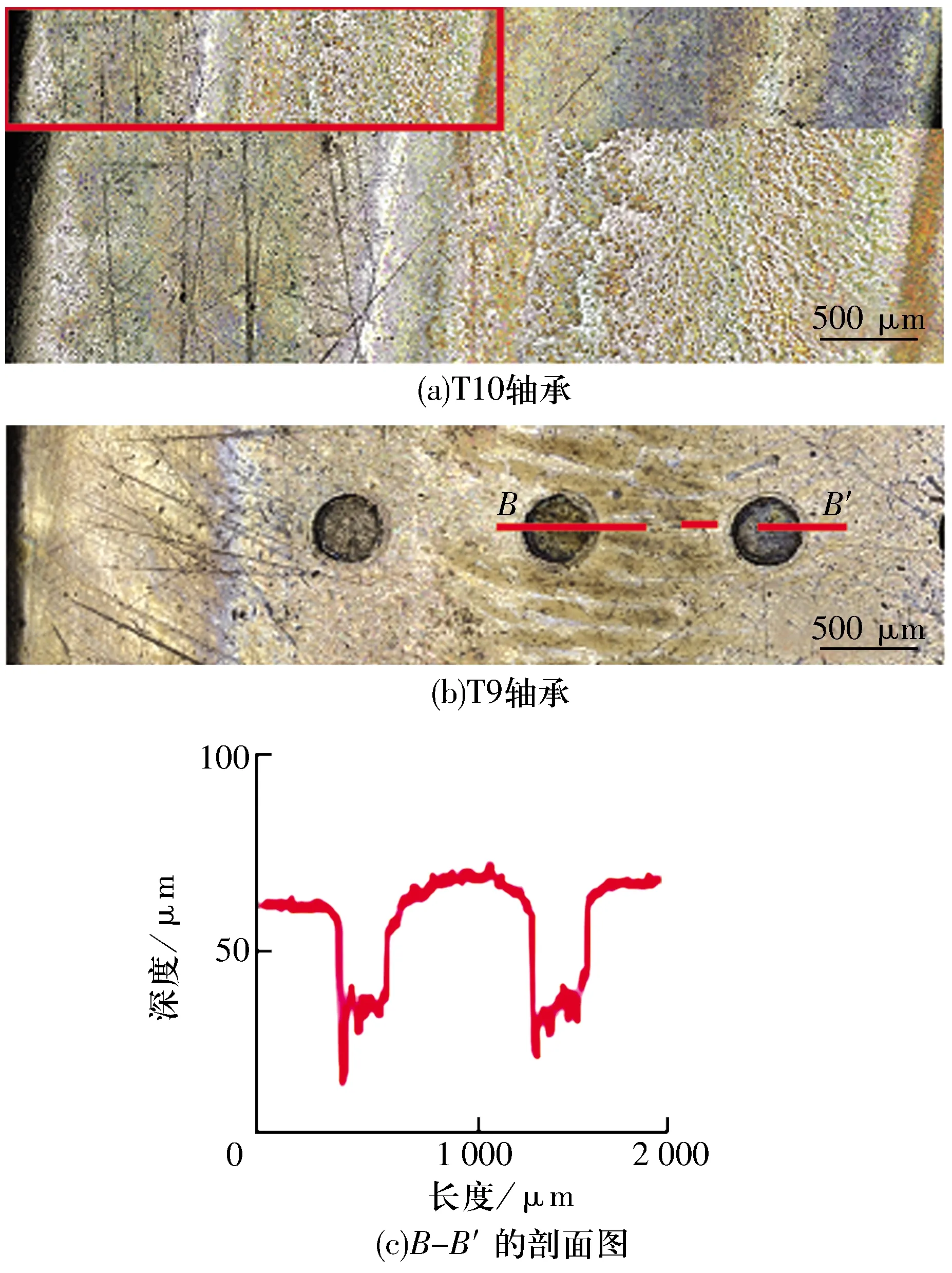

织构制备前采用MMW-1型立式万能摩擦磨损试验机对无织构轴承进行干摩擦磨损试验来确定织构的制备范围,获得的轴承磨损表面如图2所示。为得到形状一致和深度均匀的凹坑型织构,根据参考文献[8-10]及前期的大量摸索试验确定激光织构制备参数为:激光频率80 kHz,功率3 W,打标速度100 mm/s,打标次数2~5次。织构直径200,250,300 μm,织构深度4,8,12 μm。

图2 无织构轴承试验后轴圈的磨损表面Fig.2 Worn surface of shaft washer of non-textured bearing after test

织构制备的具体过程为:1)织构加工前,在装有丙酮溶液的超声波清洗机中清洗轴承10 min;2)利用YLP-30激光打标机制备织构;3)织构制备完成后,依次使用800#,1 500#,2 000#金相砂纸去除凹坑边缘的熔融物;4)将打磨后的试样放入装有丙酮溶液的超声波清洗机中再清洗15 min,然后热风吹干。

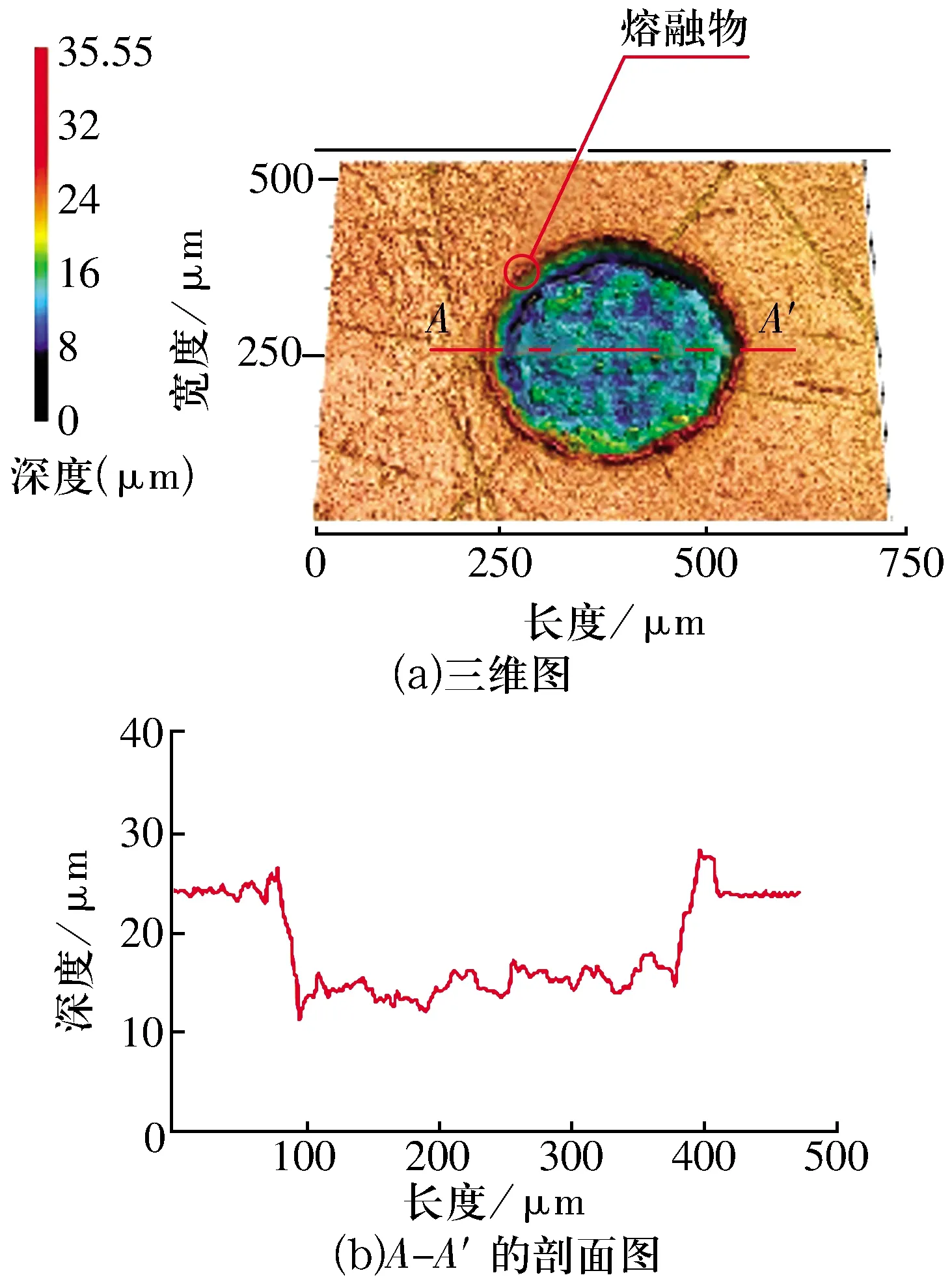

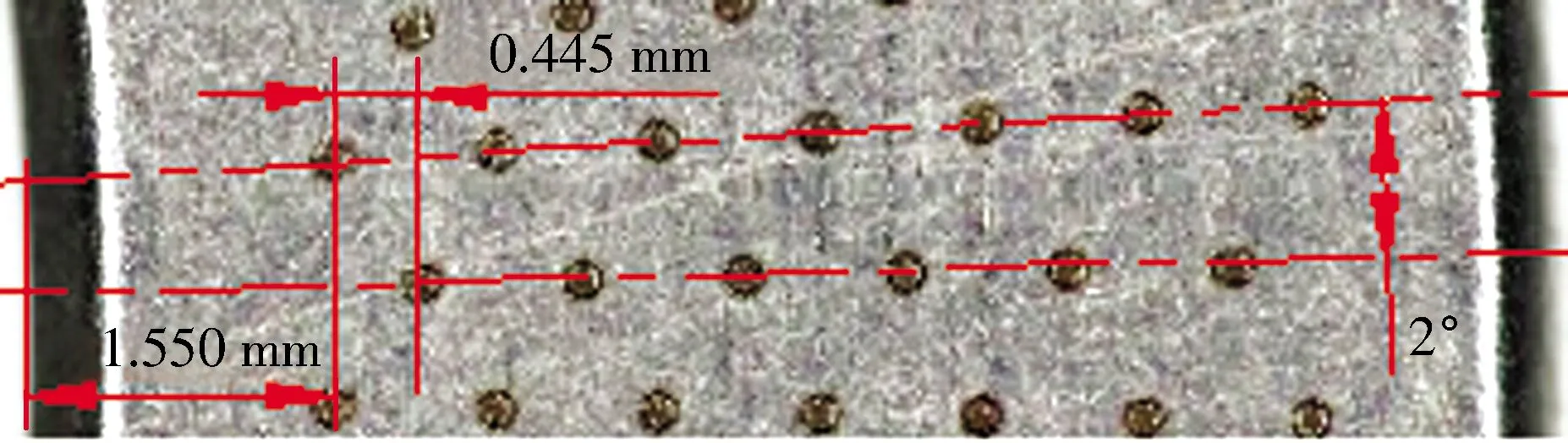

最终制备的凹坑型织构单元如图3所示,单元分布采用等距交错排布的方式(图4)。为探究凹坑型织构的直径、深度对轴承摩擦磨损性能的影响,对轴承进行分组(表1,T10为无织构轴承)。同时为确保试验结果的准确性,消除其中的偶然性因素,每组试样进行3次重复试验,累计消耗30套轴承。每组试样的摩擦因数和磨损量均为3次试验的平均值。

图3 凹坑型(直径300 μm、深度8 μm)织构单元的三维和剖面图Fig.3 Three-dimensional and profile diagram of pit texture unit(300 μm in diameter,8 μm in depth )

图4 凹坑型织构单元分布示意图Fig.4 Distribution diagram of pit texture unit

表1 轴承分组Tab.1 Grouping of bearings μm

2 结果与讨论

2.1 织构参数对摩擦因数的影响

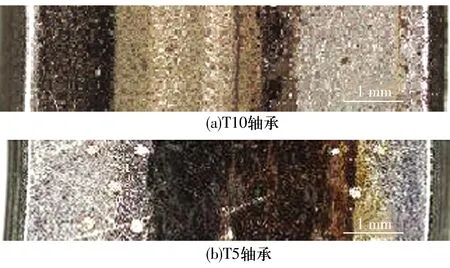

干摩擦时轴承滚子与保持架兜孔直接接触,尼龙保持架快速磨损,在“轴圈-保持架-滚子-座圈”系统中产生大量的尼龙粉末,在摩擦生热和载荷的共同作用下,滚道表面形成了一层尼龙膜(图5)。织构轴承由于凹坑型织构对尼龙磨屑的捕获和收集作用,滚道表面的尼龙膜会更均匀,部分凹坑甚至已经完全被尼龙粉末和尼龙膜覆盖(图5b)。

图5 试验33 min后81107-TN推力圆柱滚子轴承滚道表面的尼龙膜Fig.5 Nylon films on raceway surface 81107-TN thrust cylindrical roller bearings after 33 min of test

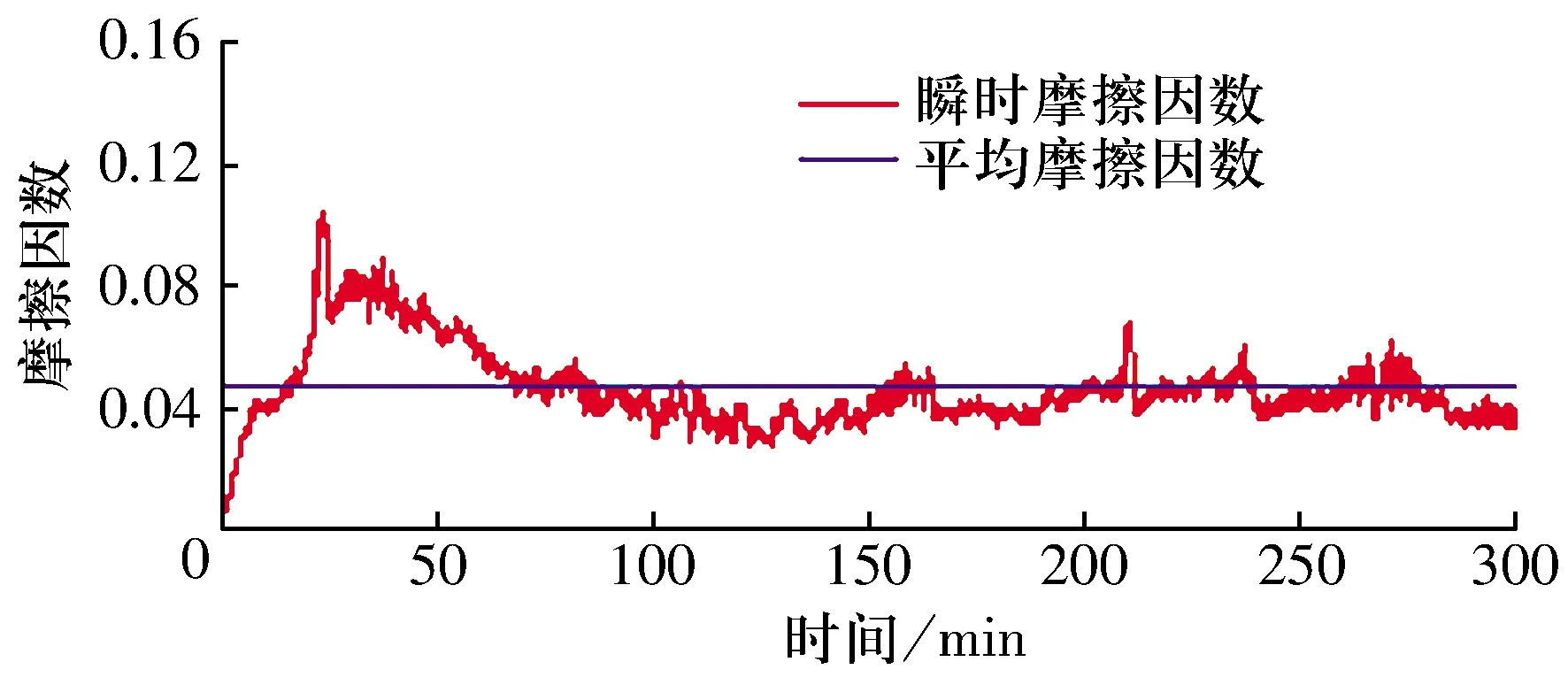

无织构轴承的摩擦因数-时间曲线如图6所示,试验前期轴承的摩擦因数快速升高的原因为尼龙与轴承钢间的摩擦因数大于轴承钢与轴承钢之间的,当滚道表面存在尼龙碎屑和不均匀尼龙膜时,“轴圈-保持架-滚子-座圈”系统的摩擦因数升高;在系统温度持续升高,尼龙膜融化,尼龙膜的厚度和均匀度逐渐稳定,轴承的摩擦因数逐渐回落并趋于平稳。

图6 无织构轴承的摩擦因数-时间曲线Fig.6 Friction coefficient-time curve of non-textured bearing

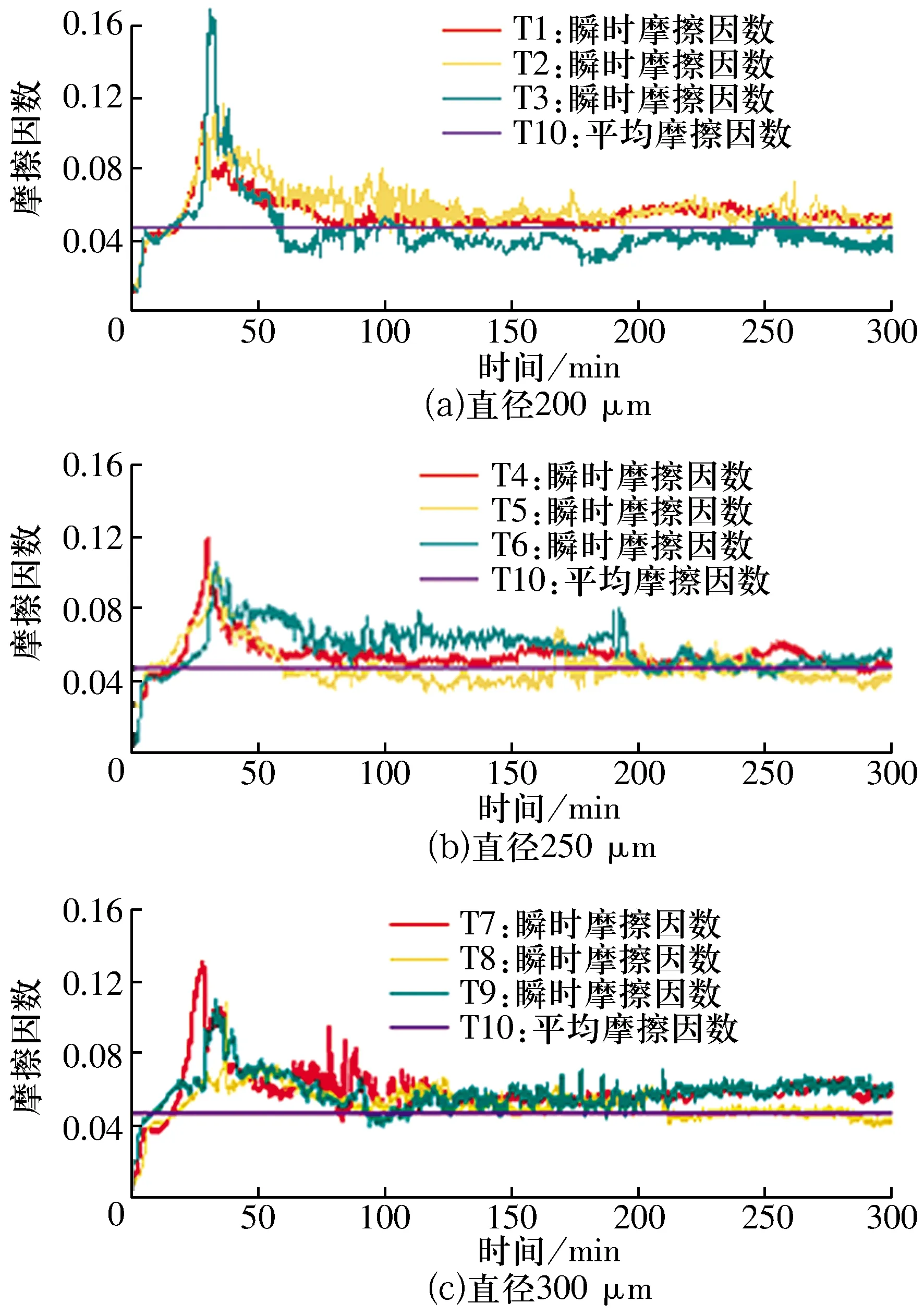

凹坑直径分别为200,250,300 μm时,不同凹坑深度下轴承的摩擦因数-时间曲线如图7所示。为便于与无织构轴承的摩擦因数进行对比,且不与其他曲线混淆,图中引入了无织构轴承的平均摩擦因数(直线)作为参考和对比。

由图7可知:当凹坑直径为200 μm时,试验50 min后凹坑深度为12 μm的轴承摩擦因数最低;当凹坑直径为250 μm时,试验50 min后凹坑深度为8 μm时的轴承摩擦因数最低;当凹坑直径为300 μm,试验185 min前轴承的摩擦因数变化均无规律,试验185 min后凹坑深度8 μm时轴承的摩擦因数最低。总之,随着凹坑直径的增大,同一凹坑直径、不同凹坑深度轴承的摩擦因数差别逐渐减小。凹坑直径为200 μm时,凹坑深度对轴承的摩擦因数波动和幅值影响最大且呈正相关;凹坑直径为300 μm时,凹坑深度对轴承的摩擦因数波动和幅值影响很小且无序。

图7 不同凹坑直径和深度时轴承的摩擦因数-时间曲线Fig.7 Friction coefficient-time curve of bearings under different diameters and depths of pit

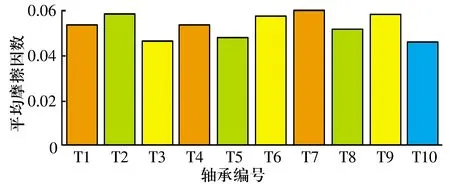

轴承的平均摩擦因数如图8所示,由图可知:当凹坑深度为4 μm时,凹坑直径为200,250,300 μm的轴承平均摩擦因数相当;当凹坑深度为8 μm时,凹坑直径为250 μm的轴承平均摩擦因数最低;当凹坑深度为12 μm时,凹坑直径为200 μm的轴承平均摩擦因数最低;与无织构轴承相比,织构轴承的摩擦因数均升高;同一凹坑深度、不同凹坑直径的轴承摩擦因数曲线的差别逐渐增大;凹坑深度为4 μm时,凹坑直径对轴承的摩擦因数波动和幅值影响很小;凹坑深度为12 μm时,凹坑直径对轴承的摩擦因数波动和幅值影响最大且呈负相关。

图8 轴承的平均摩擦因数Fig.8 Average friction coefficients of bearings

对比图7和图8可以发现,与其他轴承相比,T3和T5轴承的摩擦因数较低,其他轴承的摩擦因数与无织构轴承的相近,甚至更大。这是凹坑单元的捕屑能力、滚道表面的接触应力、尼龙膜的形成与稳定性等因素动态平衡的结果。

2.2 织构参数对磨损量及磨损表面的影响

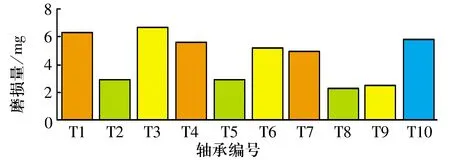

300 min试验后测得轴圈的磨损量如图9所示:凹坑直径不变时,随着凹坑深度的增加,织构轴承的磨损量先减小后增大,即磨损量的变化存在明显的变化趋势;凹坑深度不变时,随着凹坑直径的增大,轴承的磨损量逐渐减小;T2,T5,T8和T9轴承具有远比无织构轴承更小的磨损量,其中T8轴承的磨损量最小,比无织构轴承的减少了61.57%;T1,T4和T7轴承的磨损量与无织构轴承相当。

图9 轴圈的磨损量Fig.9 Wear losses of shaft washers

由于尼龙具有良好的力学性能、耐磨性和自润滑性,干摩擦时在滚道表面形成的尼龙膜可有效隔离和保护织构表面,从而减小轴承的磨损量。凹坑单元参数对轴承摩擦磨损性能的影响可归为以下3种情形:1)当凹坑深度较浅(4 μm)时,凹坑单元的磨屑收集作用有限,残留在滚道表面的尼龙磨屑过多,导致尼龙膜的厚度增大,在离心力作用下逐渐向滚道外侧堆积,分布不均,轴承的磨损量与无织构轴承相似,甚至略大。2)深度较深(8 μm)时,凹坑单元的磨屑收集作用明显,残留在滚道表面的尼龙磨屑较少,尼龙膜更薄,更均匀,此时织构轴承的磨损量远小于无织构轴承。3)当织构直径为250,300 μm且深度最深(12 μm)时,凹坑单元的磨屑收集能力大于“轴圈-保持架-滚子-座圈”系统产生的尼龙磨屑量,导致尼龙膜极薄且不均匀,系统的温升较快且稳定后的温度较高,轴承摩擦因数较凹坑深度为8 μm的略有增大,但磨损量依然略小于无织构轴承。因此,对比图8和图9可以发现,凹坑对磨屑的容纳能力是影响织构轴承摩擦磨损性能的核心因素,凹坑深度和直径存在最优值。

凹坑单元可以显著减小滚道与滚动体之间的接触面积,增大轴承表面的接触应力,尤其是凹坑边缘处的接触应力。由于接触应力的增大,与无织构轴承出现大量磨损和点蚀痕迹(图10a)不同,当凹坑直径、深度过大时,凹坑单元的边缘因接触疲劳会产生严重的挤压和压溃现象(图10b),导致轴承磨损量增大。这也是T9轴承磨损量大的原因。

图10 试验后试样的磨损表面Fig.10 Worn surface of samples after test

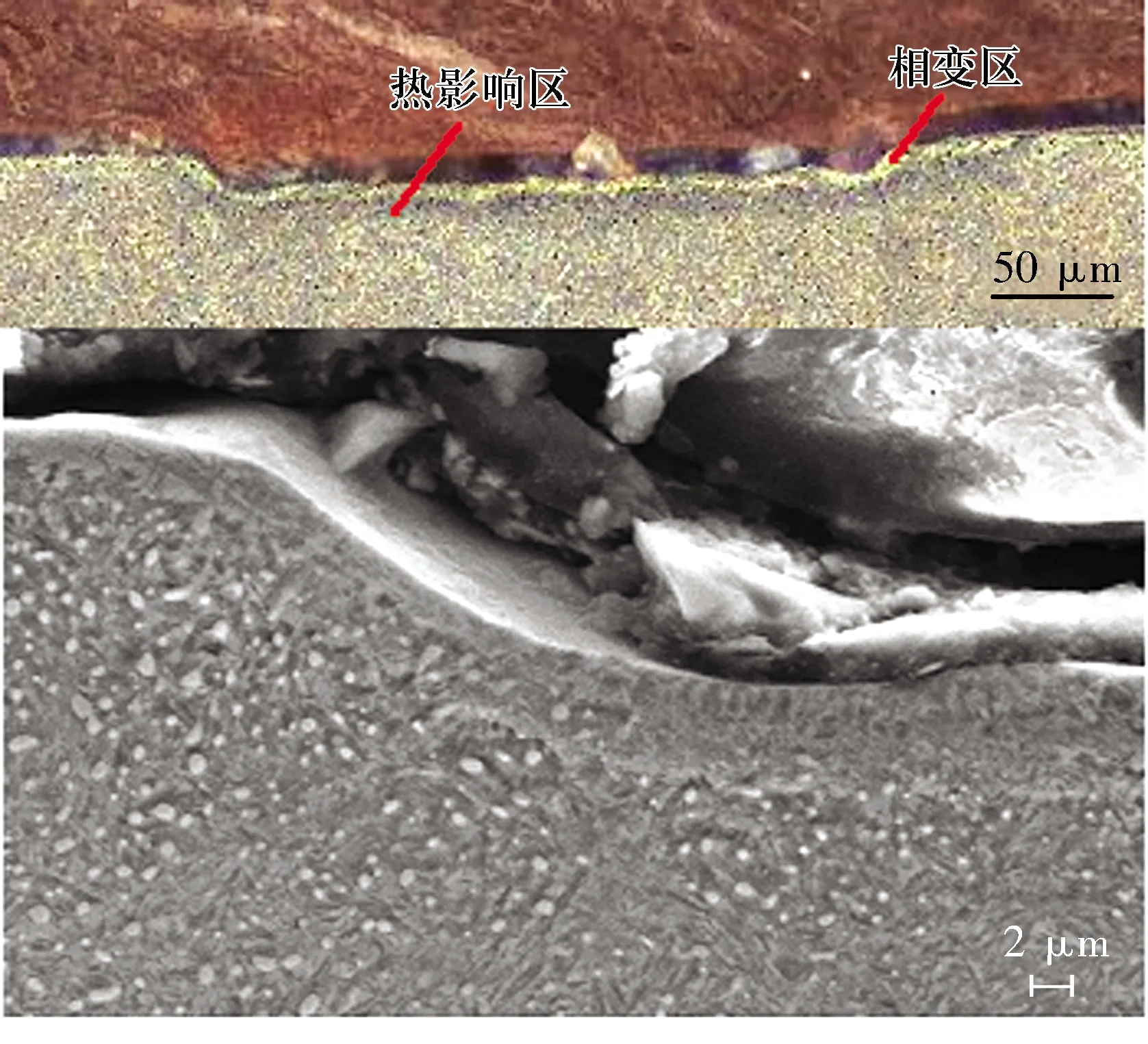

在激光打标过程中,光斑位置材料的表面瞬间达到气化的阈值,材料烧蚀并形成凹坑。由于轴承钢的导热系数(44 W·m-1·K-1)较大,凹坑区域的材料会经历快速加热及快速冷却,形成局部淬火效应。凹坑单元断面的显微照片如图11所示,凹坑坑壁与基材之间存在明显的相变区和热影响区。其中,相变区主要由超细化马氏体组成,这是因为相变区的奥氏体极速冷却,来不及均匀化,在马氏体相变的作用下转变成超细化的马氏体组织[11-12]。马氏体的晶粒细化有助于提高凹坑表面材料的硬度,使织构长时间存在并起到一定增加抗磨性的作用。

图11 凹坑单元相变与热影响区Fig.11 Phase transition and heat-affected zone of pit unit

3 结论

对织构推力圆柱滚子轴承进行了摩擦磨损试验,得到以下结论:

1)干摩擦条件下,滚道表面会形成一层尼龙膜,这是织构轴承摩擦因数偏高的主要原因。织构轴承的摩擦因数均大于无织构轴承的,其中凹坑直径对轴承的摩擦因数波动和幅值的影响呈负相关。

2)在本文条件下,当凹坑直径300 μm、深度8 μm时,织构轴承的磨损量比无织构轴承的减少了61.57%,具有优异的耐磨性能。