球磨时间对FeS/铁基合金轴承材料组织与性能的影响

2021-07-22尹延国陈祥雨李蓉蓉丁曙光陈奇

尹延国,陈祥雨,李蓉蓉,丁曙光,陈奇

(合肥工业大学 机械工程学院,合肥 230009)

随着社会的发展,铁基合金轴承材料在工程机械中的应用越来越广泛,尤其在大功率和高速重载的场合。用铁基合金做轴承材料的优点:采用现代粉末冶金工艺制备,成型性较好;硬度比传统合金轴承材料高,耐磨性较好;铁基体与自润滑组元结合性较好,有利于自润滑组元的添加,达到减摩效果;铁基体的经济性较好,对环境污染较小等[1]。为达到工程中轴承材料的使用要求,通常在铁基体中加入相关的自润滑组元,传统固体润滑剂有石墨和二硫化钼(MoS2),然而石墨易与铁生成金属化合物渗碳体,MoS2在高温下分解与基体反应产生的脆性相会割裂基体,使MoS2丧失润滑性能[2-3]。新型润滑组元FeS有与石墨、MoS2相似的六方层状结构,剪切强度较低,熔点高达1 194 ℃,而且实际价格仅为MoS2的1%,因此FeS作为固体润滑剂在齿轮、缸套等典型摩擦副零件的表面改性方面得到广泛应用[4]。

目前,许多文献通过对金属材料表面进行硫化处理获得FeS涂层,文献[5]采用中性镀液对铁基粉末冶金材料表面进行渗硫处理,取得了较好的减摩效果;但渗硫处理工艺较复杂,表面FeS涂层易损耗,相比之下,混合粉末冶金工艺具有材料制备简单,润滑时效长等优势,而采用传统粉末冶金工艺时FeS易团聚,与基体结合不牢固,在摩擦过程中易剥落,削弱了基体整体的力学性能和减摩耐磨性能。为解决这一问题,文献[6]提出了高能球磨技术并应用于粉末冶金工艺,这一技术制备的金属复合材料具有弥散均匀、界面清洁、增强相热力学性能稳定等特点[1];当球磨时间过长时混合粉末机械合金化程度高但也会产生密度小,脆性大和表面氧化等各种缺陷,从而使粉末压制成型困难,烧结后试样强度过低[7]。关于机械合金化技术制备FeS/铁基合金轴承材料及其性能研究的报道还较少,为此本文采用机械合金化技术制备FeS/铁基合金轴承材料,研究其在不同球磨时间下的组织和性能,以期解决FeS的团聚和界面结合差问题,并使FeS/铁基合金轴承材料具有较高的强度。

1 试验材料及方法

1.1 合金粉末与试样制备

铁基合金轴承材料的基体主要为含碳量(质量分数)为0.65%的铁基粉末,在此基础上添加质量分数为9%的FeS粉末(纯度不小于85%,约200目)。将铁基粉末和FeS粉末放入行星式高能球磨机(型号为XQM-2L)的球磨罐中进行球磨混合,行星式高能球磨机及其工作原理如图1所示。球磨罐的转速为250 r/min,每个球磨罐中研磨球质量为600 g,FeS和铁基混合粉末质量为60 g。球磨罐采用V形螺栓固定在底座上,橡胶密封圈密封,球磨罐盖用6颗螺丝紧定后,使用真空机抽除罐内空气后充入高纯保护气体氩气(纯度为99.999%)防止粉末氧化。在研磨过程中为防止罐内温度过高,设定球磨机每转60 min停机10 min。

图1 行星式高能球磨机及其工作原理Fig.1 Planetary high energy ball mill and its working principle

由于球磨过程中粉末不断变细,因球磨断裂的新鲜表面黏接在一起,粉末与粉末之间,粉末与磨球之间易发生过度冷焊作用,为减轻这一现象,在球磨前加入过程控制剂(硬脂酸锌),占每罐粉末总质量的0.5%。有文献发现球磨时间不宜超过15 h[1,7-8],因此研究不同球磨时间(0,3,6,9,12,15 h)对FeS/铁基合金轴承材料组织与性能的影响。

达到设定球磨时间后取出真空箱的混合粉末并迅速装入密封袋中,防止球磨后的细小粉末与空气发生剧烈氧化反应。将混合粉末放在YH32-315四柱液压机里,在600 MPa压力下单向压制成φ35.4 mm×4.4 mm和φ15 mm×φ25 mm×15 mm的试样,如图2所示。

图2 铁基合金轴承材料试样示意图Fig.2 Diagram of samples for iron-based alloy bearing material

将压制好的生坯放入网带烧结炉中进行高温烧结,其中网带的运行速度为70 mm/min,炉内680,770,870,1 100 ℃的温度区间长度分别为2.45,2.45,2.45,7.35 m。生坯由网带送入炉中,随着网带的运行,依次在上述4个炉膛温区分别保温35,35,35,105 min,烧结过程中通以氨分解气体(N2,H2)作为保护气氛,烧结结束后试样由风冷至室温。

1.2 混合粉末和材料的性能分析方法

使用D/Max-rB型旋转阳极X射线衍射(XRD)仪检测混合粉末的物相结构;使用JSM-6490LY扫描电子显微镜(SEM)观察不同球磨时间下混合粉末的形貌,使用EDS面扫描混合粉末中不同元素的分布情况;使用MS-2000激光粒度分析仪(湿式法)检测混合粉末的平均粒径;把50 g混合粉末倒入HNT102粉末流动性测定仪中,以混合粉末通过漏斗底部小孔流完时间来测定其流动性;在MR500立式金相显微镜下观察烧结后试样的显微组织分布;利用阿基米德排水法在MH-300A粉末冶金密度计上读取烧结材料的实际密度;使用HBRVU-187.5布洛维硬度计测试表面硬度;在WDW-100M万能电子试验机上进行试样的压溃试验。

2 结果与分析

2.1 混合粉末特性

2.1.1 混合粉体球磨变形过程

机械合金化的工作原理如图3所示,球磨过程中混合粉末颗粒在磨球的作用下混合、细化,较大的铁基粉末颗粒首先被破碎,新鲜表面外露,与FeS粉末颗粒产生合金化,随着球磨过程的进行出现细碎的FeS粉末颗粒和铁基粉末颗粒、含有被包裹在铁基粉末颗粒中的FeS粉末颗粒、与铁基粉末颗粒焊合的FeS粉末颗粒等。

图3 混合粉末球磨变形过程示意图Fig.3 Diagram of mixed powder ball milling deformation process

2.1.2 不同球磨时间混合粉末的X R D衍射图

不同球磨时间下混合粉末的XRD衍射图谱如图4所示,随着球磨时间的增加,在XRD图中Fe的特征衍射峰(晶面指数为<110>)半高宽B逐渐变宽,且衍射峰逐渐向左小幅移动;FeS的衍射峰(晶面指数为<200>)出现宽度增加、高度降低的现象,根据谢乐公式D=0.89λ/(Bcosθ),可知Fe的晶粒尺寸D在逐渐减小,晶粒细化,其中λ为波长,λ=0.154 nm;θ为布拉格衍射角。由于机械合金化使铁基体晶格畸变产生许多位错缺陷,使一部分FeS固溶到铁基体中,导致铁基体的晶格常数变大,同时反映了随着球磨时间的增加FeS固溶到铁基体中的程度增加。

图4 不同球磨时间下混合粉末的XRD衍射图Fig.4 XRD diffraction pattern of mixed powder under different ball milling times

2.1.3 不同球磨时间下混合粉末的微观形貌

不同球磨时间下混合粉末300倍下的扫描电镜及EDS能谱如图5所示,不同球磨时间下各元素质量分布占比如图6所示。

由图5和图6可知:未球磨的混合粉末在微观显微镜下观测呈不规则海绵状,根据图5b和图6中的混合粉末表面S元素质量占比可发现,在面扫描区域只有1.48%的S元素,说明未球磨的混合粉末只有少量的FeS依附在铁基体上。球磨3 h后的混合粉末形态未发生明显的变形,但混合粉末表面的变化明显,不规则的棱角消失,表面逐渐变得平整,图6在面扫描区域检测到4.87%的S元素,说明少量的FeS粉末开始附着在铁基粉末表面;随着球磨时间的增加,铁基粉末不断受到磨球、罐壁之间的剪切、冲击、镦粗和压缩等作用,经历反复的变形、折叠、冷焊和粉碎等一系列物理反应[9],颗粒的厚度逐渐变薄,形状由椭圆体逐渐变成扁平状,铁基粉末细碎程度增加;FeS粉末有脆性,受到球磨的作用力易于脆裂并细化,一部分逐渐附着在铁基粉末表面,或在铁基粉末冷焊过程中被包裹在铁基体中,剩下部分则分布在铁基粉末之间。球磨9 h后,图6中S元素的质量占比达到7.26%,S元素质量占比增高,FeS粉末的分布进一步均匀化,同时铁基片状粉末开始被碾碎成较小的片状粉末,混合粉末的粒度变小。球磨15 h后的混合粉末经历了“焊合→断裂→再焊合”的动态循环,加工硬化作用明显,微观显微镜下观察到混合粉末多以薄片形状存在,粒径增大,片状粉末表面有裂纹出现,混合粉末表面粗糙度增大,同时少量混合粉末在应力作用下被逐渐剪切成更为细小的粉末,图6中S元素的质量占比继续增加,FeS粉末在铁基粉末上的分布更均匀。

图5 不同球磨时间下混合粉末SEM图及元素面扫描图Fig.5 SEM image of mixed powder and element surface scan image under different ball milling times

图6 不同球磨时间下混合粉末表面各元素分布占比Fig.6 Proportion of element distribution on mixed powder surface under different ball milling times

图6中O元素质量占比和图5c显示,未球磨的混合粉末表面检测到O元素,说明铁基粉末在空气中已被轻微氧化,随着球磨时间的增加,O元素质量占比逐渐增加,在球磨时间达到15 h时混合粉末表面含氧量最高,这是因为球磨前期混合粉末的平均粒径随着球磨时间的增加而减小,比表面积迅速增大,混合粉末越易与球磨罐中剩余氧气发生氧化反应。

(1)

(2)

由于(1)式、(2)式反应过程放热,机械合金化过程也有热量产生,同时促进了剩余的FeS与氧气继续发生反应[4]。金属氧化物多为硬性物质,既阻隔了FeS与铁基体的结合,又增加了金属氧化物等杂质,为使材料更好成型和具有更好的综合性能,球磨时间不宜超过9 h。

2.1.4 混合粉末粒径和流动性随球磨时间的变化

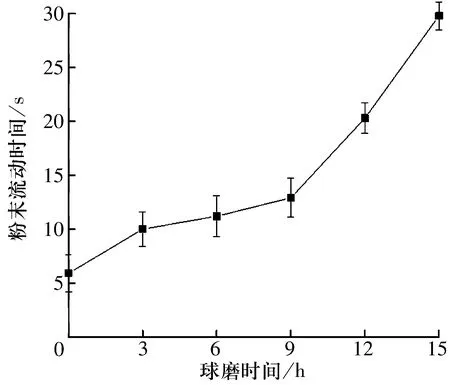

不同球磨时间后,混合粉末粒径及其流动性的检测结果如图7和图8所示。

图7 不同球磨时间下混合粉末的平均粒径Fig.7 Average particle size of mixed powder under different ball milling times

图8 不同球磨时间下混合粉末的流动性Fig.8 Liquidity of mixed powder under different ball milling times

由图7可知,混合粉末的平均粒径随着球磨时间的增加呈先减小后增大的趋势。当球磨时间超过6 h后混合粉末平均粒径迅速下降;当球磨时间为9 h时混合粉末的平均粒径达到最小值,约为37.747 μm,这说明在球磨时间较短时混合粉末由于受到磨球与磨罐之间的挤压、剪切、压缩等作用使得混合粉末粒径由大变小;当球磨时间超过9 h后,随着球磨时间的增加,大量的混合粉体颗粒破裂,新鲜表面露出,混合粉末在球磨过程中又相互焊合,导致了混合粉末的平均粒径增大。

由图8可知,混合粉末的流动性随着球磨时间的增加而变差,当球磨时间超过9 h时混合粉末流动缓慢,完成试验所需时间增加。这是因为球磨时间在9 h内时混合粉末粒径减小,粉末片化程度不高,形成的“搭桥效应”并不明显,混合粉末流动简单;当球磨时间超过9 h后,一方面粉末片化程度逐渐变高,另外一方面混合粉末粒径变大,此时混合粉末之间的摩擦力较大,粉末之间的“搭桥效应”导致混合粉末流动困难,所需时间急剧增加。

2.2 球磨时间对试样性能的影响

2.2.1 金相组织

对不同球磨时间混合粉末制成的试样进行金相检测,结果如图9所示,图中浅色部分为铁基体,灰色部分为FeS,黑色部分为孔隙。从未球磨试样的金相组织可知,FeS大块团聚现象比较明显,且大部分FeS周围有较大的孔隙,这是因为未球磨的铁基体与FeS结合不稳定,不规则块状的FeS与海绵状的铁基体结合不紧密,烧结时FeS与铁基体结合处易形成孔隙。球磨9 h试样的金相组织显示FeS颗粒减小,团聚现象减轻,分布较均匀,基体中的孔隙数减少。球磨15 h金相组织显示FeS弥散均匀分布在铁基体中,基体中可见大孔隙数进一步减少,表明球磨时间的增加能够促进润滑组元FeS粉末混合的均匀性,机械合金化程度增加,细小颗粒在压制过程中填补基体大颗粒间的空隙,使大孔隙数减少,而FeS在烧结过程中与铁基体结合不好,细小且分布均匀的FeS造成了基体中众多小孔隙的形成。

图9 不同球磨时间下试样的金相组织Fig.9 Metallographic structure of samples under different ball milling times

2.2.2 密度

不同球磨时间下试样的密度如图10所示:生坯密度随着球磨时间的增加呈现下降趋势,这是因为随着球磨时间的增加,铁基粉末由颗粒状逐渐变为片状,塑性降低,硬度增大,变形抗力增大,当压力撤去后,粉末产生较大的弹性回弹,使生坯体积增大,密度减小;烧结后试样出现了相反的密度趋势,随着球磨时间的增加,密度呈上升趋势,这表明生坯密度并不会对烧结体密度产生较大的影响,且球磨时间的增加(小于9 h)有利于试样烧结,原因在于高能机械合金化工艺下,铁基粉末由颗粒状逐渐变为片状,粉末间的接触面积增大,颗粒接触处的原子在烧结过程中能更多地向相邻面迁徙,颗粒相互连接为一体,此外,分布均匀且细小的FeS颗粒能有效填补基体中的大孔隙,材料密度因此呈增加趋势;球磨时间超过9 h密度呈现下降的趋势,因为球磨时间过长使混合粉末氧化现象更严重,大量的硬质金属氧化物会影响混合粉末之间的烧结。

图10 不同球磨时间下试样的密度Fig.10 Density of samples under different ball milling times

2.2.3 硬度

不同球磨时间下试样的硬度如图11所示,随着球磨时间的增加,试样的硬度呈先增加后减小的趋势,在球磨9 h时试样的硬度达到最大值(88 HRB)。硬度反映了材料局部抵抗硬物压入其表面的能力,一般与材料的致密度与晶粒度有关[8]。球磨前期,随着球磨时间的增加FeS颗粒逐渐变小且在铁基体中的混合更均匀,铁基粉末中的大孔隙数逐渐减少,机械合金化使FeS与铁基体之间形成机械结合从而使生坯密度增加,没有与铁基粉末进行合金化的FeS粉末虽然会影响基体的烧结,但不足以使基体整体的密度下降;另一方面,在烧结过程中材料基体内由于发生氧化反应生成的金属氧化物对试样基体起到硬质增强的作用,因此烧结后的试样在烧结前期(前9 h)硬度随着球磨时间的增加而增加。在球磨时间超过9 h后,由于FeS的强度和硬度比铁基体低,抵抗破坏变形的能力弱,同时FeS与铁基体互溶性差,两者仅为微弱的机械结合,结合作用差, FeS在烧结过程中阻碍了颗粒间烧结颈的形成,完整的烧结界面难以形成,因此随着球磨时间的增加,分布均匀的FeS使铁基体中形成了许多小孔隙,小孔隙易使基体产生缺陷,力学性能下降,因此试样的硬度出现下降趋势。

图11 不同球磨时间下材料的硬度Fig.11 Hardness of samples under different ball milling times

2.2.4 压溃强度

不同球磨时间下试样的压溃强度如图12所示,压溃强度随着球磨时间的增加呈现下降的趋势。压溃强度不仅与材料成分、组织结构有关,还与孔隙的分布和FeS的特性及分布有关。晶界强度也能直接影响压溃强度,在材料失效过程中首先是晶界的层裂,然后是材料的断裂。因为FeS为脆性物质,随着球磨时间的增加,FeS从原先的片状逐渐呈网状嵌入铁基体中,一定程度上割裂了基体组织的连续性,因此试样的压溃强度越来越小。

图12 不同球磨时间下试样的压溃强度Fig.12 Crushing strength of samples under different ball milling times

3 结论

利用XRD衍射仪对球磨后的混合粉末进行物相检测,通过SEM,EDS获取混合粉末的微观形貌和元素分布,对烧结后试样的性能进行检测,得到以下结论:

1)随着球磨时间的增加,混合粉末的平均粒径呈先减小后增大的趋势,当球磨时间为9 h时达到最小值。

2)随着球磨时间的增加,试样的密度和硬度呈先增大后减小的趋势,球磨时间为9 h时试样的密度和硬度达到最大值。

3)压溃强度随着球磨时间的增加呈下降的趋势。

综上所述,为使试样具有更好的综合性能,球磨时间应设定为9 h。