用于热态无缝钢管的分体式表面质量检测系统

2021-07-16彭铁根何永辉苏惠超

彭铁根,何永辉,苏惠超

(宝山钢铁股份有限公司1.中央研究院,上海 201999; 2.钢管条钢事业部,上海 201900)

1 概述

宝钢无缝钢管φ140 mm机组于1985年11月投产。在1993年达产的基础上,产量步步攀升,2002年产量达到80万t,最高年产量达到84.5万t,创国际同类连轧管机组最高水平[1]。通过多年来的生产以及攻关、改造与更新,对工艺装备的持续改进和更新,连轧管机组达到同类机组国际先进水平,油井管加工和高压锅炉管精整的工艺装备达到国际领先水平。

与生产工艺技术提升相矛盾的是,国内大多数厂家的无缝钢管厂在热轧线轧制后外表检测方面还停留在仅依靠人工取样和人工目测巡检等传统模式,缺陷检测技术能力得不到有效提升。传统的检测手段受限于人工取样频度,劳动强度大,加之外表巡检目测所在的冷床位置温度很高,具有较大的安全隐患。另外,无缝钢管外表缺陷发生后,当班生产时经常不能及时发现轧制批量缺陷,更不能发现零星轧制缺陷,给生产厂造成较大的经济损失,因此迫切需要具备实时进行热态钢管表面质量检测的手段。在热态棒、线材表面缺陷视觉检测方面,国际上目前只有较少的几家单位进行这类产品的研发,如OG公司、达涅利公司等,但相关技术还不成熟。

从1998年开始,宝钢股份中央研究院BaoVision项目组就开始从事钢铁产品表面质量在线检测技术的研究与应用,目前已开发冷轧、涂镀、热轧、硅钢、厚板、高线等多个系列的在线检测装备[2-4]。2015年,BaoVision项目组联合宝钢无缝钢管厂进行了热态无缝钢管表面质量在线检测系统项目的立项,开始研究开发一种分体式架构的热态无缝钢管表面质量在线检测系统,该设备于2018年10月正式上线运行,系统性能具有国际先进水平。

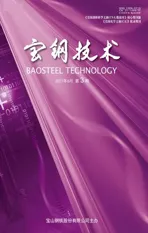

图1为热态无缝钢管表面质量在线检测系统架构示意图。

图1 热态无缝钢管表面质量在线检测系统架构

2 自动对焦成像模型

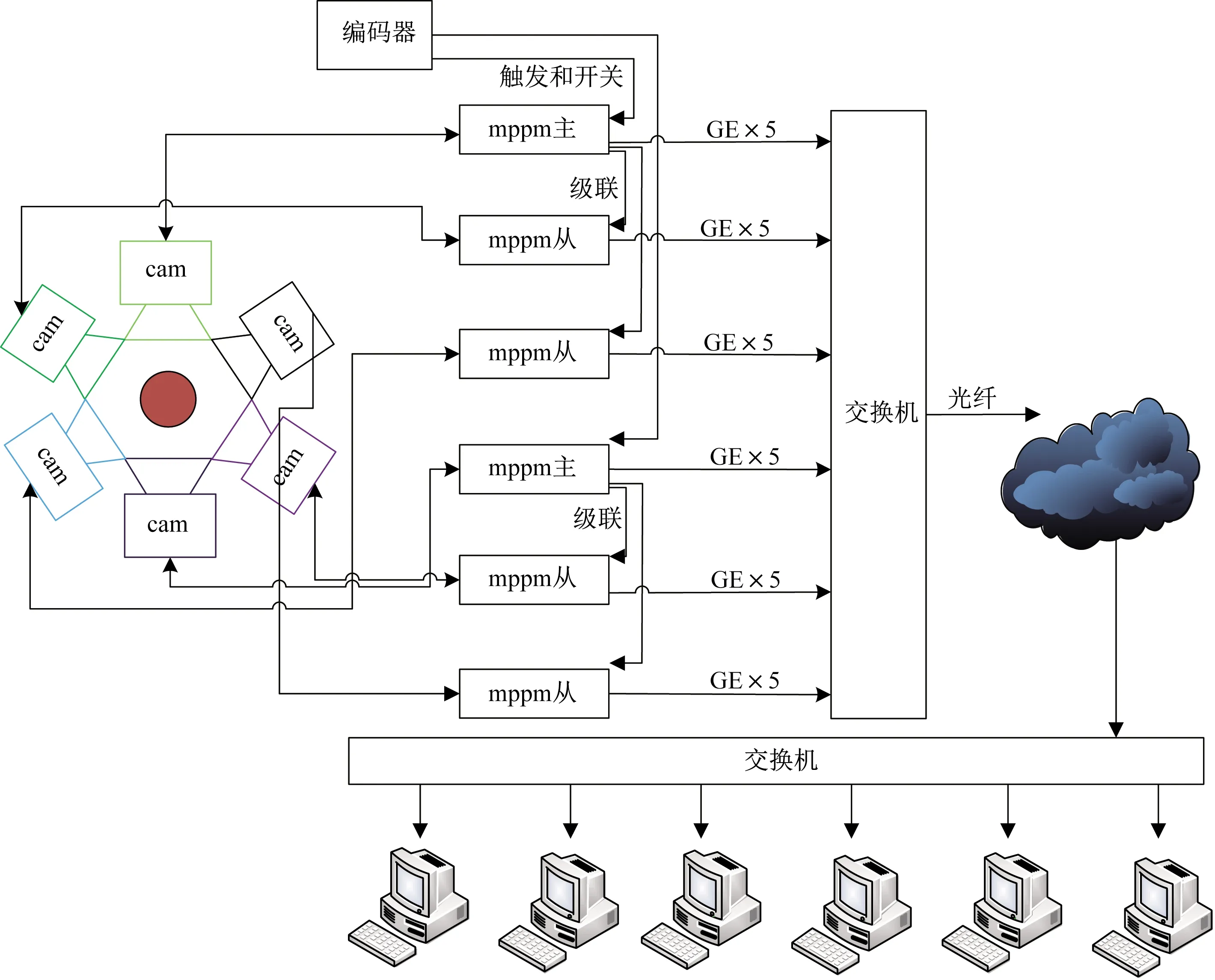

为了实现热态无缝钢管表面质量在线检测,在热态钢管进入冷床抛料之前的位置设置检测点。为了将检测设备嵌入输送辊道,对现场输送辊道进行了改造。检测设备采用分体式结构,在输送辊道两侧错位布置,以便于日常检修和维护。图2为设备安装示意图。

图2 检测设备安装示意图

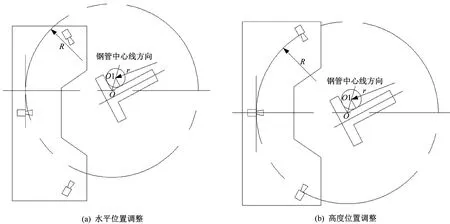

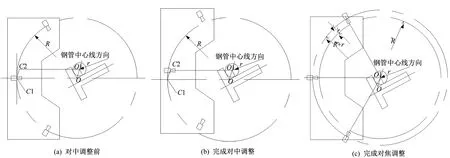

针对不同管径的钢管,需要自动进行对焦调整。该检测系统针对无缝热轧钢管表面检测提出的一种表面检测装置自动对中对焦调整方法,根据钢管直径规格自动实现成像系统的调整,实现无缝钢管在运动过程中的实时检测。与变焦成像系统不同,该对中对焦调整方法不改变成像系统的分辨率。

基于分体式视觉检测架构,根据钢管直径分别计算对中和对焦调整参数,应用PLC对伺服电机进行控制,自动完成对中调整和对焦调整。钢管在斜辊道上运行时,因钢管自重的影响,钢管将落在斜辊道斜面和辊面之间。当钢管直径规格变化时,钢管中心将沿斜辊道斜面和辊面之间的角平分线进行变化,如图3所示。

图3 对中对焦示意图

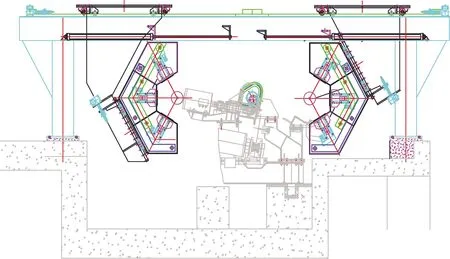

分体式检测装置1内含3组成像单元,3组成像单元的移动轨道通过同一圆心,相互夹角60°,完成钢管3一半表面的检测,另外一半由交错布置的另一分体式检测装置完成。下面将以分体式检测装置1的对中对焦调整为例进行说明,另一分体式检测装置与此类同。假设成像距离(成像单元的CCD靶面至被测对象表面)为R,以斜辊道4的辊面5斜面6之间的交点O为圆心,以半径R画圆,若分体式检测装置1与该圆的距离为D(中间相机CCD靶面到该圆距离),则可将分体式检测装置1沿水平方向移动距离D,并在高度方向上进行调整,最终使3组成像单元的中心与O点重合,到达基准位置,效果如图4所示。分体式检测装置1与斜辊道之间的高度可在设备安装前调整到位。当生产不同管径的钢管时,均以基准位置为起点进行对中对焦调整。

图4 分体式检测装置与斜辊道之间的位置关系

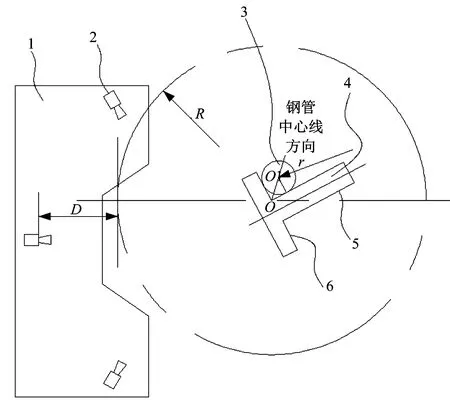

当钢管直径变化时,分体式检测装置1沿钢管中心线方向进行调整,设钢管半径为r,斜辊道辊面与斜面之间的夹角为α,则分体式检测装置1沿钢管中心线方向调整的距离为r/sin(α/2),中间成像单元从C1点移动到C2点,C1C2O1O为平行四边形,如图5所示。

图5 对中对焦调整示意图

为保证成像距离为R,对于直径为2r的钢管,各成像单元需沿各自的滑动轨道向外侧移动r的距离,以完成对焦调整,如图5(c)所示。

3 现场应用

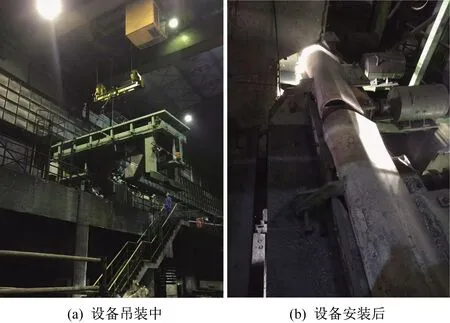

2016年底,基于分体式的热态无缝钢管表面质量在线检测系统上线安装,图6为现场安装情况。

图6 设备现场安装

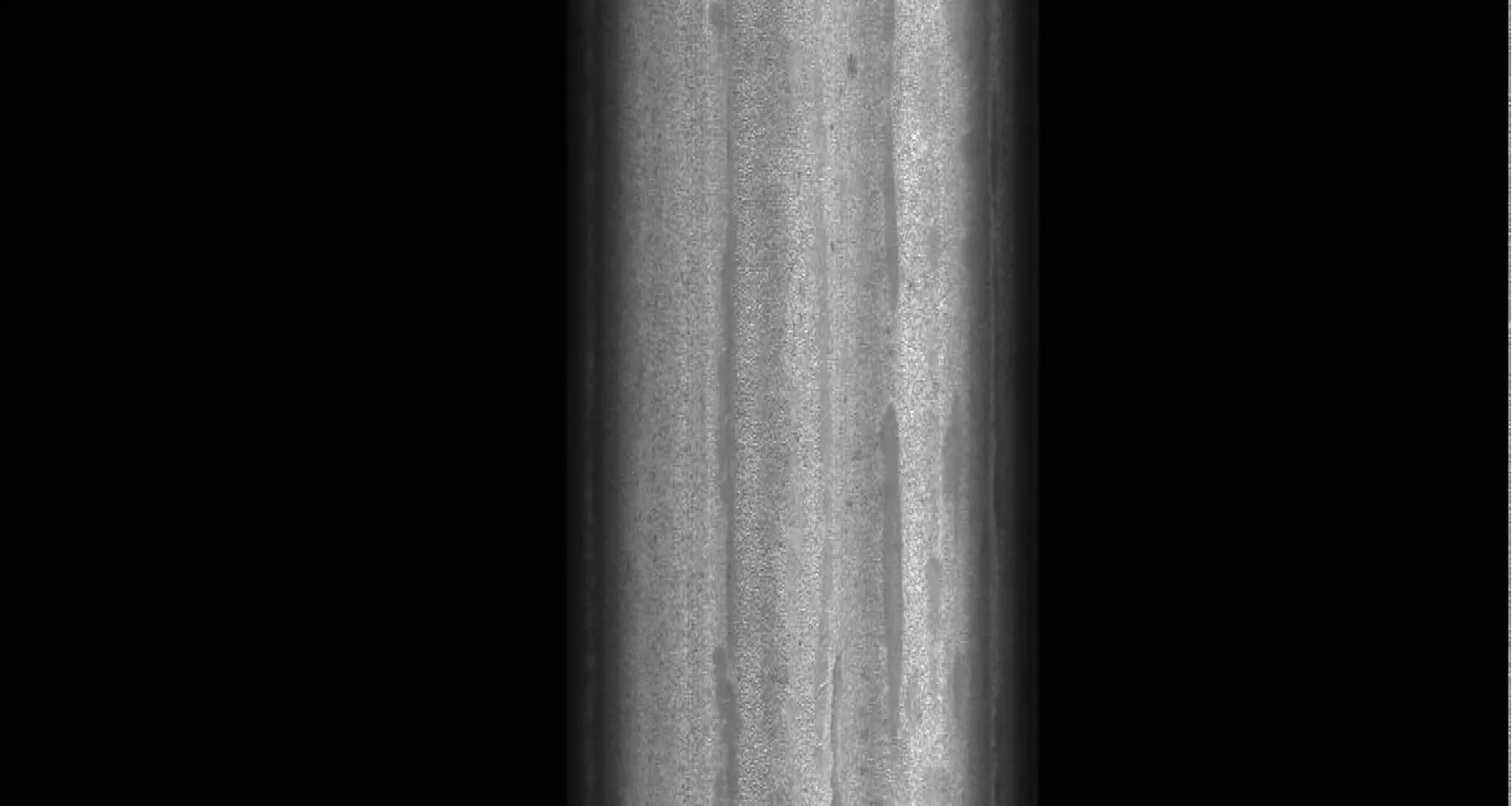

设备上线后,项目组进行了较长时间的热防护改进及软件功能完善,最终得到了满意的检测效果。图7为热态钢管表面成像效果,图8和图9为两个应用案例。

图7 热态无缝钢管表面质量在线系统成像效果

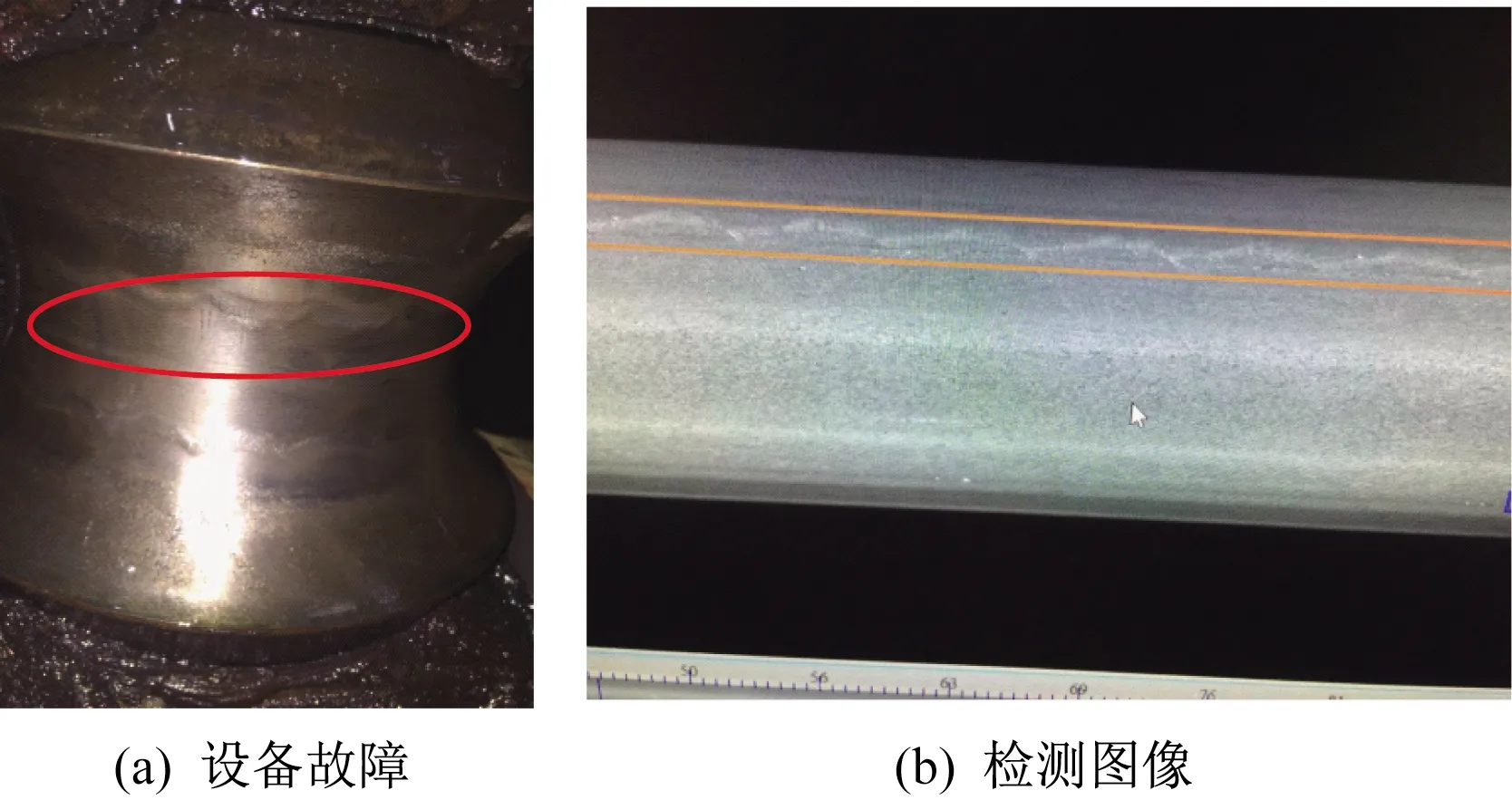

图8 辊面出现异常磨损

图9 A辊倒角损坏

案例1:2018年8月8日夜丁班,φ139.7 mm×9.4 mm套管张减机开轧300支左右,5#机架辊面出现异常磨损,并逐渐加深,管子外表呈波浪状“压痕”。该架机架下线后报废停用。

案例2:2018年9月27日早乙班,批量生产φ52.4 mm×6.5 mm钻探管,炉号18326336,操作工通过检测画面发现,开轧30支后管子外表有规律性间距800 mm的“压痕”缺陷,停机后检查发现φ52.4 mm张减辊成品倒数第二架A辊倒角坏,及时更换后管子质量正常。

4 结论

由宝钢BaoVision项目团队自主研发的一种分体式热态无缝钢管表面质量在线检测系统在宝钢无缝厂φ140 mm机组得到成功应用,该系统基于辊道参数建立的自动对中对焦模型,可实现不同规格热态钢管的清晰成像。该系统在现场应用两年多来,通过缺陷检测报警、在线缺陷处理,不仅大幅减少了外表缺陷批量废次发生次数、降低了外表缺陷废发生率,而且减少了外表质量缺陷处理的停机时间,为轧管线外表质量控制提供了强有力支撑。