空场法开采围岩变形相似模拟与数值模拟

2021-07-15谢晋谊者亚雷

谢晋谊,者亚雷

(1.中矿建设集团有限公司,浙江 温州 325899;2.昆明理工大学 国土资源工程学院,云南 昆明 650093)

采用空场法对地下矿进行开采时,由于采场以敞空形式存在,顶板冒落及覆岩大位移是其开采过程中面临的突出问题[1-3].随着开采的进行,上覆岩层在自身重力以及洞室开挖后重新分布的构造应力作用下将会发生变形,当采场无支护的空间尺寸超过一定规模时,上覆岩层将不能维持自身的稳定,顶板垮塌冒落[4].顶板大面积的垮落会诱发大量覆岩裂隙不可逆的扩展及周围岩体不均匀变形,导致一系列地质灾害的发生[5].围岩大变形不仅会导致地表水沿裂隙不断下渗,溶蚀围岩使岩体强度降低,并且地表支撑物的受力及位移发生改变,根据变形协调原理,地表标高将产生损失以补偿地下空间的变形,继而也会引发地表下沉、构筑物破坏等[6-9].因此,开展空场法开采条件下,对上覆岩层的移动变形规律及应力分布情况分析的研究是十分必要的.

本文依据某铜矿的地质特征及矿体产状,通过采用室内相似模拟试验及FLAC3D数值模拟计算两种技术手段,研究空场法对矿体开采过程中上覆岩层的应力应变特征,揭示采场的稳定性以及地表的沉降变形规律.

1 矿体开挖及监测方案

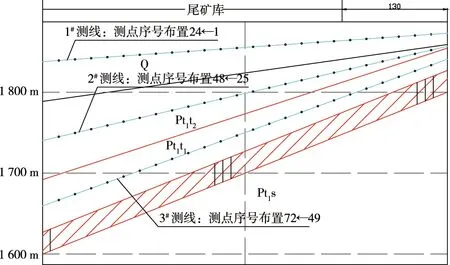

为了研究矿体开挖对地表可能产生的最大影响程度,选取矿体距离地表最近的典型剖面建立相似模型及数值模型.矿山地层划分情况及矿体赋存特征如图1所示,数据采集所布置的监测点、线位置如图2所示.矿体顶部距离地表约60 m,矿体从标高1 800 m向标高1 700 m开采,矿山实际分段高度20 m,对应相似模型中的高度为0.1 m,数值模型按1∶1模拟矿山原型尺寸.试验时从上往下逐分段依次开挖,每个开挖阶段均对相似模型和数值模型中的位移监测线进行数据采集,并对相似模型中顶板的垮落情况进行观察记录.

图1 矿体赋存地层

图2 测线布置

2 相似模型构建分析

室内相似模拟试验是研究地下开采采场覆岩变形较为直观的方法,基于矿山开采现场客观条件,以遵循相似理论为原则,对矿山实际的几何参数和力学参数进行一定比例的缩小,通过配比与原型物理力学参数相似的材料,构建与实际开采条件相似的试验模型对矿山实际工程问题开展相关研究.相似模拟试验平台可构建的模型尺寸长×宽×高为2.5 m×0.3 m×1.5 m,本次试验几何相似比确定为200,时间相似常数为14,容重相似常数为1.35,力学相似常数为270,变形相似常数为1.本次研究主要考虑矿岩体的容重、单轴抗压强度、弹性模量和泊松比等主要力学参数的相似性,根据相似常数,理论计算相似材料的力学参数如表1所示.

表1 相似材料力学参数理论计算值

2.1 采场上覆岩层变形分析

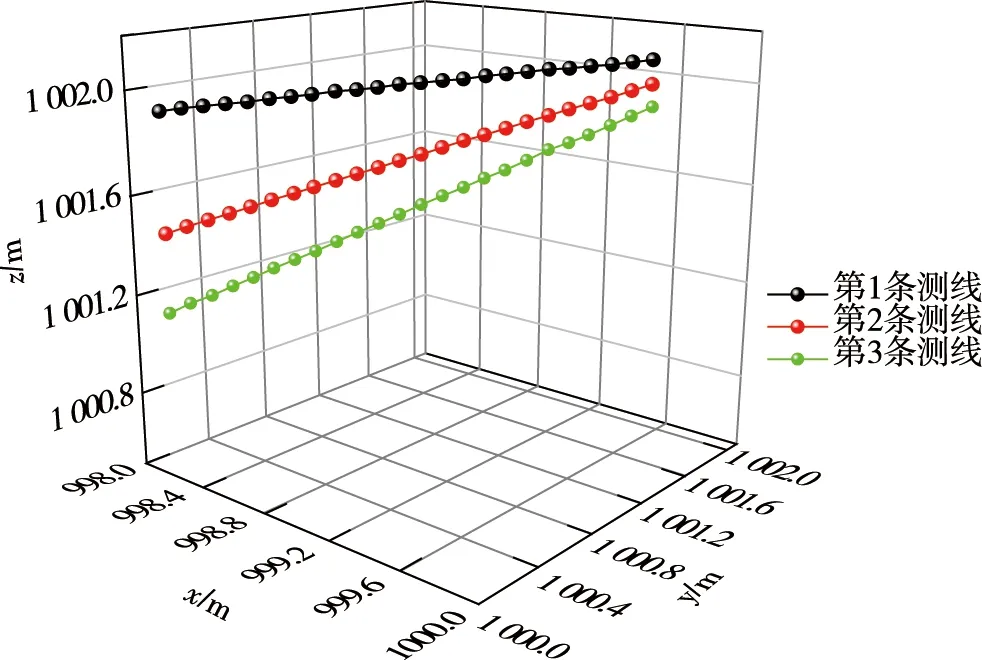

为便于测量各测点坐标,全站仪坐标系原点定义为(1 000,1 000,1 000),该坐标系与实验模型实际坐标和模型中模拟的标高无直接关系,主要是利用该坐标系作为参照测得各测点的坐标,矿岩体变形量为各测点的相对位移量,通过相似常数再换算为实际值.将开挖前与开挖过程中监测线上测点的坐标以及位移矢量绘制到三维空间中进行围岩变形规律分析,开挖前测点原始坐标如图3所示.

图3 未开挖前测点原始坐标

当开采第1,2分段后,上覆岩层所布置的3条位移监测线移动变形量较小,基本与测点坐标重合,说明此时采场整体处于稳定状态,顶板能够维持自身稳定未出现明显的弯曲变形.沿倾向继续向下开挖第3,4分段的矿体,空区上方的位移监测线上布置的监测点位置与原始坐标相比发生明显的错动,运动轨迹表现为指向空区方向移动,开挖后监测线与原始监测线坐标对比图及矢量图见图4和图5.这是由于顶板围岩受自身重力及开挖后重新分布的构造应力影响,随着开采的进行,采空区暴露面积逐渐增大,此时顶板不能维持自身的稳定,发生变形破坏.当开采至第4分段时,不仅近采空区的监测线发生较大的变形位移,而且距离地表较近的覆盖层监测线位移也达到0.2~0.6 m,将直接影响地表的生产安全.开挖第5分段后,各条测线位移变形量增大,加剧地表安全隐患.

图4 矿体第4分段开采测点坐标对比

图5 矿体第4分段开采测点位移矢量

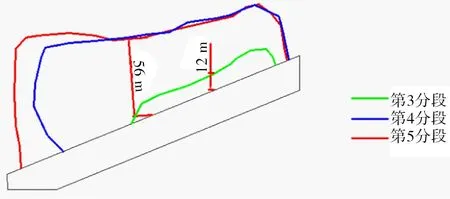

2.2 模型开挖顶板冒落情况

矿体依次沿倾向进行开采,开挖过程如图6所示.当开挖第1,2分段时,采场上覆岩层未发生冒落;开挖第3分段时,由于顶板跨度增大,导致顶板出现冒落,冒落高度换算成实际尺寸为12.5 m;开挖第4分段时,顶板发生大面积冒落并且向浅部岩层发展,冒落高度换算成实际尺寸为36.0 m;开挖第5分段时,顶板冒落面积继续增大,冒落高度换算成实际尺寸为58.0 m,无法继续开采.

图6 相似模型各分段开采

3 数值模拟计算分析

为了使数值计算结果与室内相似模拟试验结果具有可比性,FLAC3D数值模型的研究范围、矿体开采顺序及分段高度与相似模型所对应的原模型尺寸相同.

3.1 采场上覆岩层变形分析

数值模型矿体开挖至第5分段结束后,空区上方布置的3条测线横剖面位移云图如图7所示.

图7 矿体第5分段开采位移云图

矿体开挖至各分段时,空区上方布置的3条测线上所产生的最大位移量趋势图如图8所示.

图8 矿体开挖测线最大位移趋势

从位移云图及位移趋势图可以看出:3号测线,也就是矿体直接顶板的位移量比1、2号测线远离直接顶板的大,位移量最大值出现在1分段空区的正上方.开挖第1,2分段后,采场顶板及围岩位移量很小,不足1 cm,说明此时矿体开采对围岩扰动较小.当开挖至第4分段时,数值模拟位移量突然增大至0.52 m,与相似模拟结果开挖至第4分段位移范围在0.2~0.6 m十分吻合.

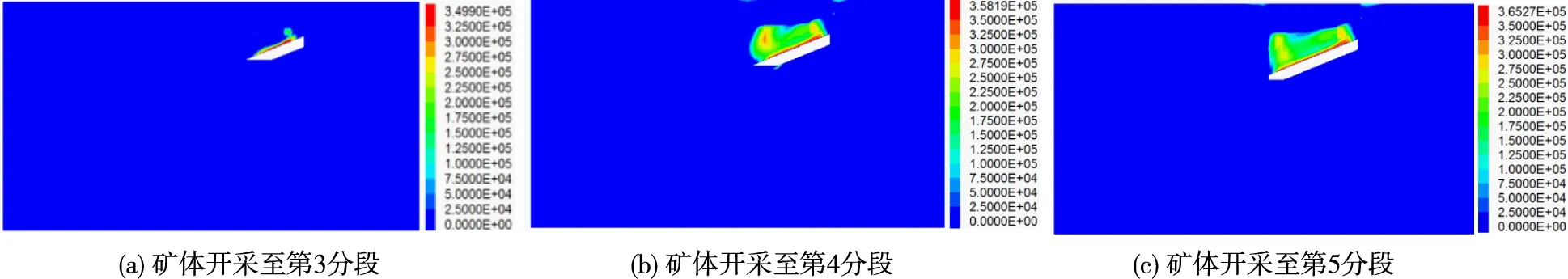

3.2 采场上覆岩层应力分析

随着矿体的开挖,暴露的采空区顶板属于瞬态卸载过程,可能由原来的受压状态变为受拉状态,进而产生拉应力.虽然拉应力与压应力相比受力范围以及数值均较小,但是岩体的破坏往往是由于较不利的拉应力所导致,而非较高的压应力.矿体开采时空区顶板围岩拉应力云图如9所示.

图9 矿体开采3~5分段拉应力云图

矿体开采至不同分段时,围岩拉应力区域如图10所示.

图10 围岩拉应力范围

当矿体开采至第3,4,5分段时,数值模拟应力云图中,采场中部顶板出现拉应力的围岩高度分别为12.0,56.0,56.0 m;相似模型中矿体开采至第3,4,5分段时,顶板冒落高度分别为12.5,36.0,58.0 m.由此可知,数值模拟计算结果顶板可能发生由拉应力而导致破坏的区域与相似模拟开挖后采场顶板冒落的范围表现出较好的吻合性.

4 结论

1)数值模拟中顶板围岩出现拉应力的区域,在室内相似模型试验中变现为垮塌冒落,说明矿体开挖后应力重新分布,拉应力的出现是导致顶板发生破坏的主要原因.

2)相似模拟试验与数值模拟计算结果,两者顶板冒落高度相差不多,开挖过程中上覆岩层变化规律特征具有很好的一致性,两者相互印证,共同说明当该矿山采用空场法对矿体进行开采时,采场高度应小于60 m才能保证采空区和地表构筑物的稳定.