基于太阳能的半导体制冷系统设计

2021-07-15

(陕西工业职业技术学院,陕西 咸阳 712000)

盛夏烈日下,露天停车场,汽车内温度高达60 ℃以上,汽车的性能和生命周期都受到影响,如果汽车在停车状态,长期开动发动机来带动空调,不仅会影响发动机寿命,同时造成环境污染[1]。目前半导体制冷技术在很多方面都取得了成功的应用,例如户外制冷装置,集成电路温控装置等。本系统综合了半导体制冷技术和光伏发电技术,将太阳能电池板产生的电能驱动半导体制冷片,电流经半导体制冷片产生帕尔贴效应下,达到制冷作用[2]。太阳能板安装于汽车顶部,在阳光照射下产生电能驱动半导体制冷片,起到降低车内温度作用,同时为车内蓄电池充电。这种将露天状态下的太阳能通过太阳能板转化为电能,再经由半导体制冷片,起到对汽车降温作用,创造车内舒适环境,延长汽车内饰寿命[3]。

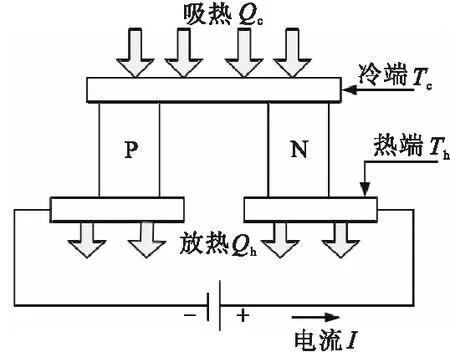

1 半导体制冷原理

半导体制冷原理图如图1所示。半导体制冷片基本单元,是一种半导体热电偶对,由一片P型半导体和一片N型半导体连接构成。当给这种半导体制冷片基本单元通直流电时,依据帕尔帖效应,在半导体热电偶对两种材料(P型和N型)接点处产生温度差。温度升高位置称为热端,其电流由P型半导体流向N型半导体;反之,温度下降位置称为冷端,电流由N型半导体流向P型半导体[4-5]。半导体制冷片构成的制冷装置,主要涉及输入功率、制冷量和制冷系数等参数。其制冷性能的提高,除了其本身材料和制作工艺的因素外,还与驱动电压和制冷片散热方式有关。

图1 半导体制冷系统原理图

2 制冷装置设计

2.1 制冷装置系统方案

图2为太阳能半导体制冷装置框图,系统可分为制冷模块和电源模块两大部分。电源模块主要由太阳能光电转换设备、控制器、整流器、蓄电池构成,其利用光伏效应,用太阳能板将太阳辐射能转换为电能,驱动负载(制冷模块);制冷模块主要由半导体热制冷片、散热设备、温度检测模块等组成。装置工作流程为:光伏电池板在太阳光照射下产生电流,经过整流器转换成稳定的直流电压,驱动半导体制冷片,制冷片的冷端对箱体降温(同时为蓄电池充电),达到制冷作用。

图2 太阳能半导体制冷系统

2.2 半导体制冷元件的选择

目前,半导体制冷片供选择型号较多,TEC1系列制冷片就是一种性价比较高的半导体制冷片,其中的TEC1-12704、TEC1-12708为单级半导体制冷片(可级联提高制冷温差),该制冷片冷热两端可直接和散热装置相连,使用极为方便。TEC1-12708制冷片型号含义:“TE”指器件为温差电制冷器件,“C”指器件为陶瓷板结构,“1”指器件级数为1,“127”指制冷片电偶对数,“08”指器件最大温差电流为8A。表1是对TEC1-12704和TEC1-12708制冷片参数做比较。本系统选择TEC1-12708制冷片进行实验测试。

表1 半导体制冷片的参数

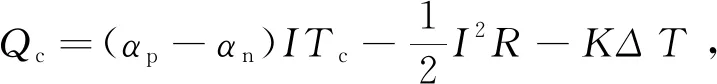

理想情况下,半导体制冷片制冷量Qc:

式中:Qc为制冷量,W;Tc为半导体冷端温度,℃;I为回路中电流,A;R为制冷片电臂电阻,Ω;αn、αp为塞贝克系数,其中αn为N型半导体材料对应系数,αp为P型半导体材料对应系数;K为电偶传热系数;ΔT为冷热端温差,℃[7]。

由半导体制冷量知,欲使制冷片的制冷功率达到最大值,制冷片冷热端温差ΔT=0 ℃,但在实际测试过程中,由于制冷片冷热端的散热强度有限,冷热两端温差ΔT实际不可能为0,所以制冷片的最大制冷功率只是理论上的值,实际制冷功率达不到理论值得。有研究表明,半导体冷热端不同温差影响到制冷系数,制冷系数直接决定实际制冷功率:

当ΔT=30 ℃时,Qc=0.6Qcmax

当ΔT=40 ℃时,Qc=0.46Qcmax

由半导体参数和Qc=0.46Qcmax可知其实际制冷功率Qc=34.04W。设计时系统制冷空间的冷负荷应该小于半导体实际制冷量,通常制冷空间负荷为理论负荷值的1.5倍,依此计算出制冷负荷为102 W,为达到预期制冷效果,制冷装置采用4片TEC1-12708制冷片进行测试。

2.3 太阳能电池板的选择

目前,太阳光伏板类型有多晶硅、单晶硅和薄膜型三种,考虑到性价比,系统采用多晶硅板。另外系统负荷应小于太阳光伏板的输出功率,前面推出制冷空间冷负荷Q=102 W,依据经验制冷片的制冷系数取0.3,依此算出制冷片的功率P1为

系统散热采用风冷方式,实验时需在制冷片热端安装2个额定功率为5 W风扇,冷端安装2个额定功率为2 W的风扇,另外加上系统自身的能耗,实验选择3块250 W多晶硅电池板[8]。在辐照度1 000 W/m2,环境温度25 ℃,标准光谱为1.5时,其电池板参数:短路电流8.7 A,最大功率工作电压30.6 V,最大功率工作电流8.2 A,最大输出功率250 W。

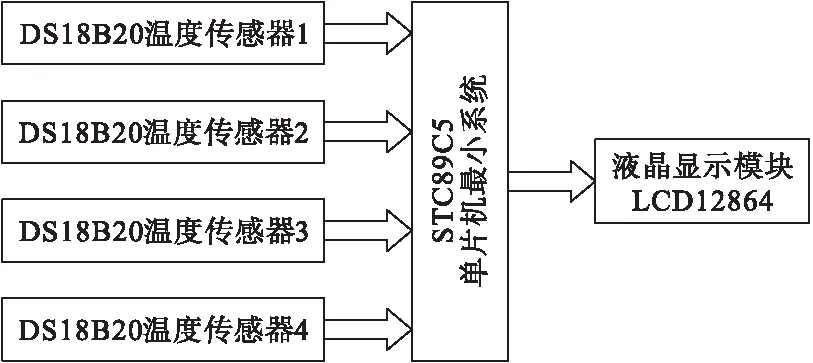

2.4 测温模块设计

在实验过程中,需要对制冷片冷端、热端、制冷箱体和环境的温度进行测量,以观测装置制冷效果。设计测温装置如图3所示,其采用四路数字温度传感器DS18b20与单片机STC89C52构成四点温度测温系统,LCD12864液晶显示四路温度传感器的测量温度值[9]。设计的测温模块结构简单,抗干扰能力强,适合于恶劣环境下现场温度的测量。

图3 测温测量系统

3 系统性能测试

系统实验平台搭建完成后,为了测试方便,太阳能板用5A直流可调电源代替,制冷片热端时采用风冷散热。通电后10 min后,测得半导体冷端,热端,制冷空间及环境四点温度。随后通过改变制冷片两端电压。完成了制冷片驱动电压与制冷片冷热端温度关系测试;制冷量与实际输入功率关系测试;制冷系数与实际输入功率关系测试。

3.1 驱动电压与冷热端温度关系测试

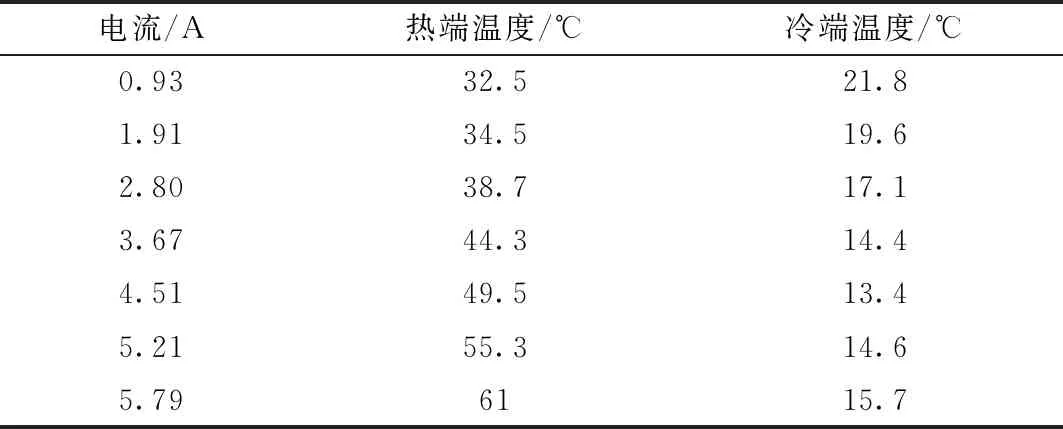

表2 不同驱动电压制冷片冷热端温度

3.2 制冷量与实际输入功率关系测试

测试时,改变制冷片输入电压,发现实际输入功率和制冷量均增加,且实际输入功率增加量高于制冷量增加量。测试结果如图4所示,其标出了实际输入功率、制冷量随电压的变化坐标图。由图4可知:当制冷片驱动电压:2V→14 V,实际输入功率:6.86 W→74.36 W,幅度为67.5 W,并且增速稳定;制冷量:5.44 W→22.28 W,幅度为16.84 W,驱动电压达到6 V后,增速明显减缓。

图4 制冷量与实际输入功率随电压的变化

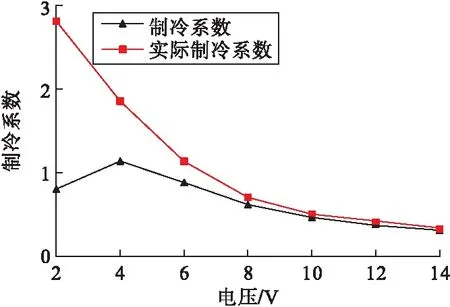

3.3 制冷系数与实际输入功率关系测试

制冷量与输入功率的比值是制冷系数,在系统运行时,由于系统自身及辅助装置的额外功耗,片面追高制冷系数无实际意义。通常实际制冷系数是体现制冷装置性能重要参数,通过制冷量与实际输入功率的比值得到[10]。图5为制冷系数、实际制冷系数随电压的变化坐标图。由图5可知:制冷片的驱动电压的增大,制冷系数一直呈逐渐减小趋势;但实际制冷系数先增大,电压达到4V后,实际制冷系数也逐渐减小。综合图4图5分析,导致这种现象的主要原因是:当驱动电压:2V→4 V,制冷量:5.43→W13.87 W,增幅为155%,实际输入功率:6.87 W→12.39 W,增幅为80.5%,而实际制冷系数却升高;当驱动电压4 V→14 V,制冷量:12.37 W→22.27 W,增幅为80%,实际输入功率:12.37 W→74.35 W,增幅为500.6%,系统实际制冷系数不升反降。

图5 制冷系数与实际制冷系数随电压的变化

通过以上测试可得出:当半导体TEC1-12708制冷片驱动电压为2~6 V时可获得较大实际制冷系数,而驱动电压为10~14 V时可获得较大制冷量。

4 结 论

本文阐述了太阳能半导体制冷的基本原理,对实验

系统冷负荷进行了估算。在此基础上,完成了太阳能半导体制冷系统实验平台的元件选择和该系统的设计与搭建及其性能实验。测试时,通过调节制冷片驱动电压,制冷片制冷量随电压的增加而增加,但增幅趋缓;制冷片的实际制冷系数随电压先增大至临界点,随后呈指数减小[11]。可得出结论:当制冷片驱动电压为4 V左右,可获得最佳实际冷系数;当制冷片驱动电压为12 V左右,可获得最大制冷量。该结果为半导体制冷装置的安装调试提供一定的参考依据。随着清洁无噪音半导体制冷技术日益成熟,其应用也会越来越普及。