150 MW CFB锅炉燃烧均匀性优化及实践

2021-07-14卢福平李国彬

卢福平,王 虎,李国彬

(1.国家能源集团上湾热电厂,内蒙古 鄂尔多斯 017209;2.神华集团循环流化床技术研发中心,陕西 西安 710065;3.沈阳金山能源股份有限公司金山热电分公司,辽宁 沈阳 110000)

0 引 言

循环流化床(CFB)燃烧技术具有煤种适应性强、低成本环保控制性能等技术优势,近年来在我国得到了广泛应用[1-2],循环流化床(CFB)锅炉技术以其燃料适应性广、炉内污染物控制低成本等突出特点,近年来在我国得到了快速发展[1-2]。截止2019年底,我国已投产的100 MW以上容量等级CFB锅炉470余台,总装机接近9000万kW,其中超临界CFB机组累计投产40余台,即将跨入超超临界时代[2]。随着我国CFB锅炉技术研发、设计制造、安装调试及运行管理水平的不断提高,锅炉安全可靠性和运行经济性得到明显改善,但CFB锅炉大型化后(超)宽炉膛截面尺寸大幅增加,且为了保证二次风有效穿透深度,布风板长度可达15~30 m,实炉运行实践表明大型CFB锅炉燃烧均匀性控制较为困难[3-4]。

现有的CFB锅炉燃烧均匀性研究多集中在锅炉单一部件的设计优化和实验研究[5-14],研究取得的结果往往难以直接应用到大型CFB锅炉实炉优化。黄中等人[12]分析了一台300 MW CFB锅炉外循环回路循环量和炉膛物料浓度的偏差特性,提出了进行旋风分离器入口烟道改造和中心筒改型来消除床温偏差。王泉海等人[13]测量了一台300 MW CFB锅炉双侧进风时布风的不均匀性,提出了对布风板中间区域芯管进行阻力优化来改善布风均匀性。张文清[14]研究了一台600 MW超临界CFB锅炉外循环回路的非均匀特性,提出了合理配置锅炉配风及给煤量分布来保证CFB锅炉燃烧均匀性的运行优化措施。然而,针对大型CFB锅炉燃烧均匀性的多部件设计优化及系统性协同改造的报道相对较少。

基于此,本文针对一台150 MW CFB锅炉实际运行中存在的床温偏高及床温偏差较大、屏式过热器管屏易超温、NOx原始排放量高、燃烧均匀性较差等问题,进行了系统性分析和研究,结合实际情况实施了相关设备技术改造,有效提升了炉内燃烧均匀性,显著降低了环保运行成本,床温偏差得到有效改善,屏式过热器管屏出口壁温可控制在合理范围。研究结果可为大型CFB锅炉结构设计与运行优化提供参考。

1 设备简介

某电厂一台150 MW CFB锅炉采用单布风板单炉膛、2台汽冷型旋风分离器M型布置,炉前6点给煤,炉后4点排渣。锅炉前墙布置8片屏式过热器和4片屏式再热器。

锅炉采用双侧进风的水冷风室结构,布风板尺寸(宽×深)为19.5 m×3.7 m;采用二次风分级布置,其中下二次风口距离布风板高度为1 m,上二次口距离布风板高度为4.2 m;脱硫方式采用炉内石灰石脱硫,脱硝方式采用炉内低温燃烧抑氮及SNCR。

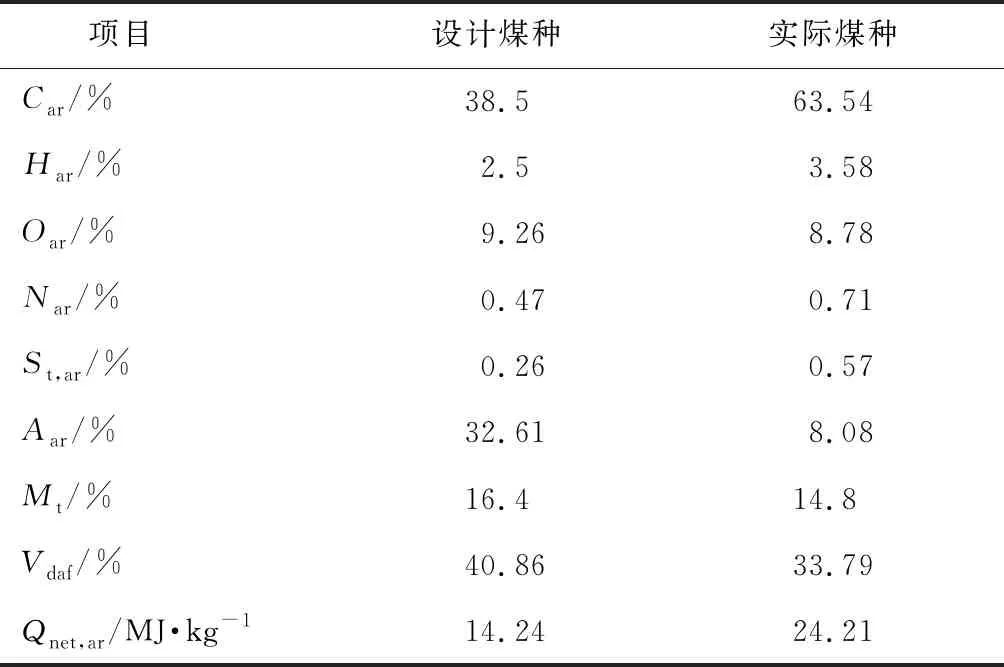

表1 锅炉设计煤种及实际煤种

2 存在问题及原因

电厂CFB锅炉设计床温为895 ℃,实际运行床温为945 ℃,个别床温测点可达到997 ℃。因床温偏高及床温均匀性较差,锅炉存在高温结焦风险,且锅炉NOx原始排放量较高,炉内脱硫及SNCR脱硝单耗较高,同时炉内屏式过热器各屏出口壁温偏差较大,各屏最外侧的壁温测点的最高值与最低值之差为44 ℃,同屏管间也存在较大的壁温偏差。为合理控制床温,减小屏式过热器壁温偏差及脱硫脱硝单耗,采用给煤量非均匀供给、二次风非均匀配风及增加一次风量等方式进行了运行调整,但锅炉运行结果表明其对问题的解决成效极为有限。

分析认为,锅炉实际煤种与设计值偏差较大,且燃料成灰特性相对较差,造成炉内循环灰量相对不足,炉内现有的受热面布置无法满足煤质变化带来的床温控制需要,风室采用两侧进风,且风帽型式单一,导致锅炉床温偏高且床温偏差较大,从而影响CFB锅炉炉内燃烧均匀性及脱硫抑氮效果,对布置在炉前的屏式过热器各屏及同屏管屏吸热量也造成较大偏差。另外,锅炉二次风穿透能力不足,导致炉内二次风分级燃烧效果减弱,NOx原始排放量偏高。

3 解决措施及方案

3.1 布风板风帽分区

CFB锅炉通过布风板及风帽产生足够的压降来保证锅炉均匀布风和流化。为提高布风均匀性及流化质量,实施布风板风帽分区改造,从而降低床温及床温偏差。锅炉布风板风帽分区布置示意图如图1所示。从图中可以看出,布风板分为三个区域,分别是四周区域(A区)、过渡区域(B区)和中间区域(C区),其中B区位于A区与C区之间。风帽采用精密铸件,风帽钟罩外部结构与原设计相同,钟罩顶部采用焊接固定。

图1 锅炉布风板风帽分区布置示意图

布风板A区采用阻力系数较小的大风量风帽,钟罩采用10孔,从而加强贴壁流的扰动;B区采用过渡风帽,钟罩采用9孔;C区采用阻力系数较大的风帽,钟罩采用8孔。实施布风板风帽分区后,炉膛中间区域(B区)的风帽阻力系数将明显增加。另外,对给煤口、返料口区域的风帽阻力也进行局部优化,在排渣口附近增加导向风帽,防止局部床料颗粒的沉积,有效改善布风质量,使得炉内流化均匀,从而有效消除床温偏差。

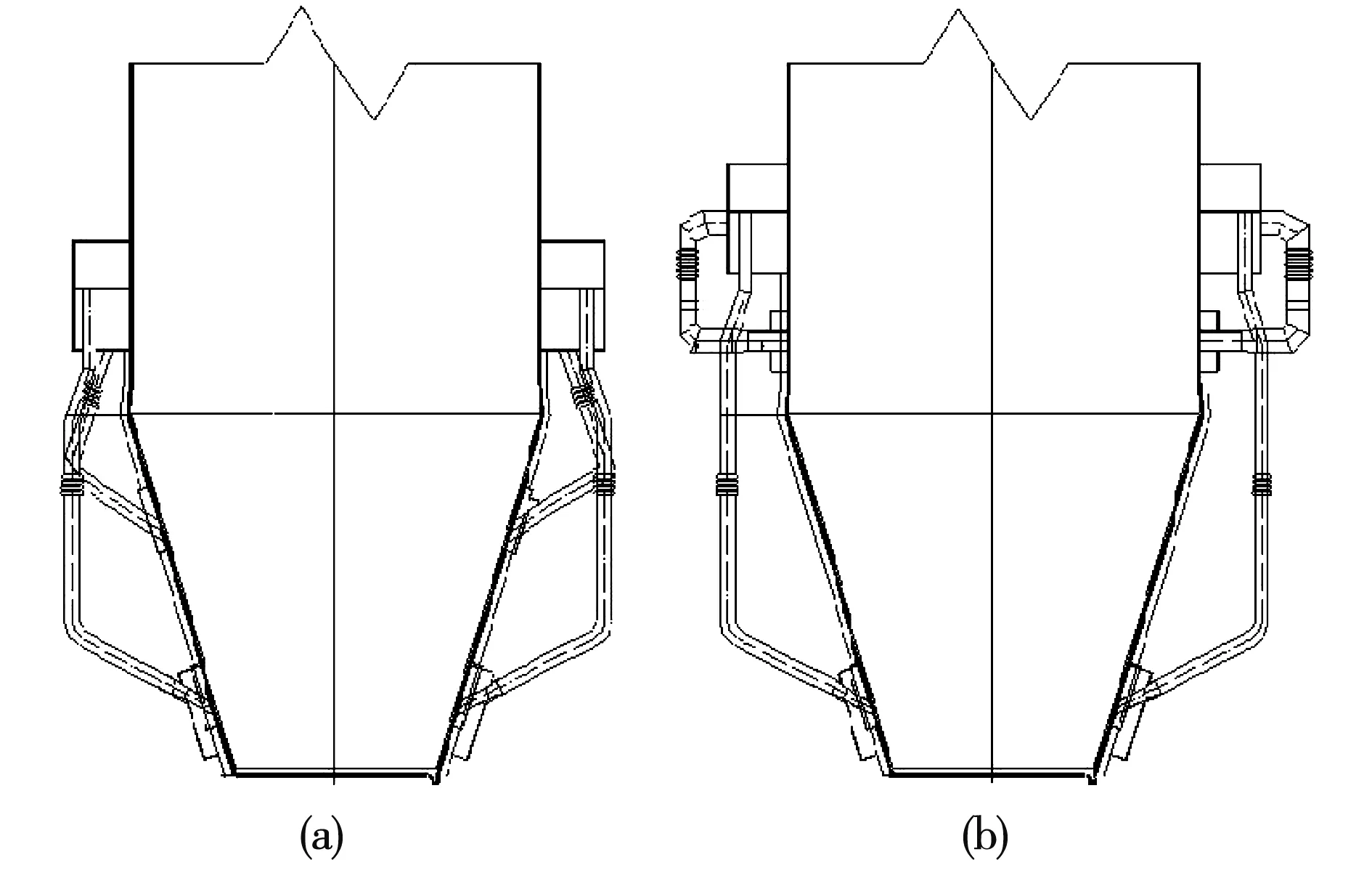

3.2 二次风深度分级

为强化锅炉二次风穿透性能,实现二次风深度分级,进一步降低锅炉NOx原始排放,实施了二次风深度分级改造。图2是二次风深度分级布置示意图。改造后将原设计的二次风口高度进行了提高,其中下二次风口高度距离布风板为1 m,上二次风口高度距离布风板为7.2 m,且对二次风箱及风管开孔进行相应调整和封堵。上二次风各风管同时增设摆动调节装置,可对进入炉膛的二次风射入角度进行调整,从而提高二次风调整的灵活性。

图2 二次风深度分级布置示意图

在布风板风帽分区和二次风深度分级等改造实施的同时,对锅炉尾部受热面还进行了清灰处理。改造实施后锅炉进行了燃烧优化调整。

4 实施效果评估

4.1 锅炉主要运行参数

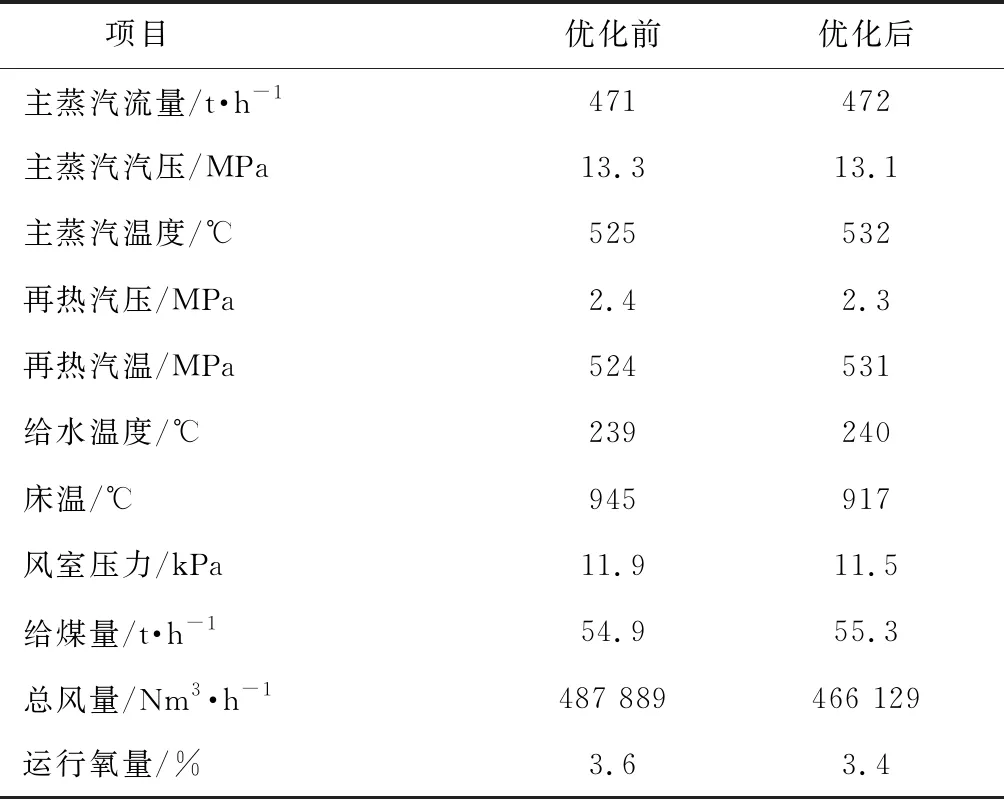

表2为锅炉90%负荷工况下BECR工况下主要运行参数。从图中可以看出,锅炉实施改造后,锅炉主要运行参数运行稳定良好,各项性能指标达标,且锅炉主蒸汽温度和再热蒸汽温度较改造前有所提高。

表2 锅炉90%负荷BECR的锅炉工况下主要运行参数

4.2 锅炉床温及偏差

为分析锅炉床温的均匀性,定义锅炉床温标准差σ(℃)衡量床温的离散程度[13]

(1)

式中tr——床温测量值/℃;

tc——床温平均值/℃。

表3是90%负荷工况下改造前后锅炉床温及均匀性。从表中可以看出,锅炉平均床温由改造前的945.9 ℃降低至改造后的917.7 ℃,平均床温下降了约28 ℃;床温最高值由改造前的997.7 ℃降低至改造后的966 ℃,下降了31 ℃,床温标准差由改造前的40.0 ℃下降至33.2 ℃,下降了7 ℃。由此可见,实施改造后床温及均匀性得到较为明显的改善。

表3 90%负荷工况下锅炉床温及均匀性

4.3 屏式过热器出口壁温偏差

图3为屏式过热器出口壁温偏差及标准差。从图中可以看出,锅炉实施改造后,屏式过热器各屏出口壁温平均值整体水平得到明显改善,尤其是位于炉膛左右两侧的屏式过热器其壁温增加幅度较为明显。各屏出口壁温的平均值由改造前的515 ℃提高到改造后的525 ℃,提高了10 ℃。屏式过热器同屏管间壁温偏差最大值由改造前的8~38 ℃降低至改造后的4~23 ℃,同屏管间壁温标准差由改造前的3~13.7 ℃下降至1.4~7.8 ℃。分析认为,改造后炉内流化性能及燃烧均匀性得到有效改善,温度场分布更加均匀,使得炉膛上部屏式过热器管屏吸热偏差得到有效控制。

图3 屏式过热器出口壁温偏差及标准差

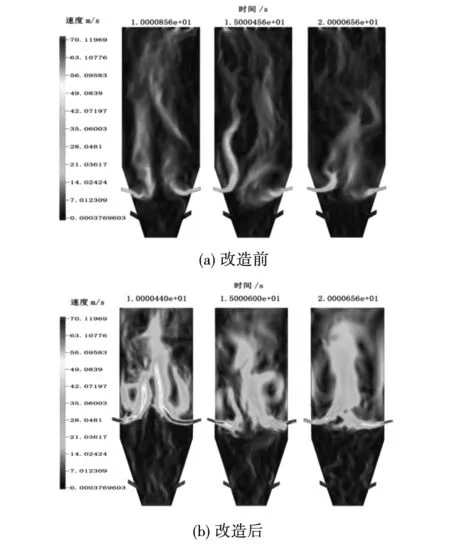

4.4 炉膛燃烧均匀性

图4是改造前后锅炉炉内流场及二次风穿透性的模拟结果。从图中可以看出,锅炉实施改造后,炉膛底部还原区较改造前明显增加,由于还原区内处于较低氧量运行,对锅炉床温和NOx原始排放控制有较好的作用,达到二次风深度分级效果。由于二次风口位置的提高,位于二次风口出口的背压随着下降,二次风进入炉膛的穿透深度增加,穿透性能得到明显改善,使得炉膛上部烟气扰动增强,混合更加均匀,也提高了炉内脱硫反应效率,加强了焦炭颗粒的燃尽。

图4 锅炉炉内流场及二次风穿透性

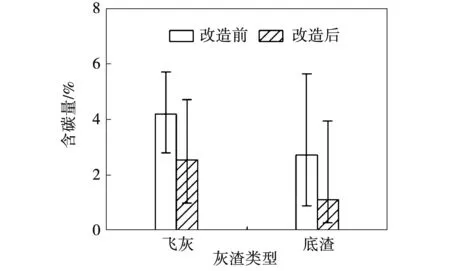

图5是改造前后锅炉灰渣含碳量。图中飞灰和底渣含碳量分别为改造前后为期一个月的统计数据。从图中可以看出,锅炉实施改造后,在维持炉膛氧量不变的基础上,由于炉内燃烧均匀性改善,锅炉飞灰含碳量明显下降,由改造前的4.2%下降至改造后的2.7%,底渣含碳量也有所下降,由改造前的2.5%下降至1.1%。分析认为,尽管二次风口高度的提高增加了底部还原区高度,但由于布风更加均匀,强化了炉膛底部燃烧性能,从而可有效消除二次风口高度的提高对锅炉燃烧的影响。

图5 锅炉灰渣含碳量

4.5 环保运行成本

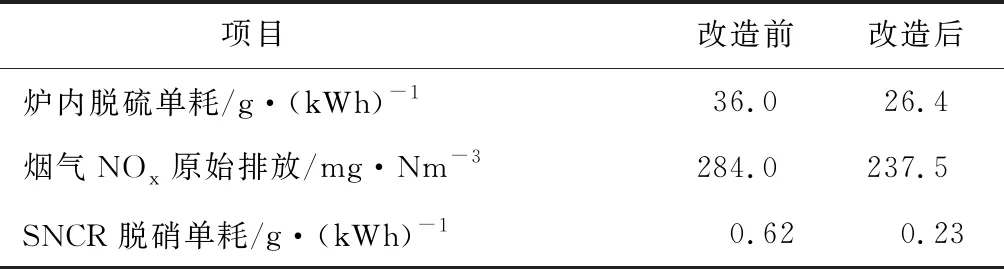

表4是锅炉脱硫脱硝单耗情况。从表中可以看出,改造后锅炉炉内脱硫和SNCR脱硝单耗明显下降,锅炉燃烧均匀性的提高,有效降低了锅炉环保运行成本。炉内脱硫单耗由改造前的36 g/(kWh)降低至改造后的26.4 g/(kWh),降低约27%;锅炉NOx原始排放由改造前的284 mg·Nm-3下降至237.5 mg·Nm-3;SNCR脱硝单耗由改造前的0.62 g·(kWh)-1降低至改造后的0.23 g/(kWh),降低约60%。

表4 锅炉脱硫脱硝单耗

5 结 论

(1)对于双侧进风的150MW CFB锅炉实施布风板风帽分区、二次风深度分级等改造后,炉内燃烧均匀性得到了明显改善。

(2)通过CFB锅炉燃烧均匀性优化与实践,高负荷下锅炉床温可控制在917 ℃,此时锅炉床温标准差为33 ℃,炉内屏式过热器同屏管间出口壁温偏差可控制在23 ℃,脱硫脱硝单耗分别为26.4 g/(kWh)和0.23 g/(kWh)。

(3)在布风均匀性的基础上进行二次风深度分级改造,可有效消除由于二次风口高度的提高带来的还原区域增大对炉内高效燃烧及灰渣含碳量的不利影响。