钛精矿重选分离含硅物相影响因素研究

2021-07-13林银河李京伟程相魁黄晓丽

林银河,李京伟,王 哲,唐 勇,程相魁,黄晓丽

(1.宜宾学院材料与化学工程学部,宜宾 644000;2.合肥工业大学材料科学与工程学院,合肥 230009;3.北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;4.宜宾天原集团股份有限公司研究院,宜宾 644007;5.攀枝花学院国际钒钛研究院,攀枝花 617000;6.攀枝花市科技发展战略研究所,攀枝花 617000)

0 引 言

我国钛资源丰富,储量约占世界钛储量的48%,但95%以上的资源赋存都是低品质共生型岩矿,其中攀西地区钛资源储量占全国90%以上[1],但其硅钙镁杂质含量高达10%(质量分数)以上,难以被直接用于高端钛产业。研究发现在攀西钛铁矿制备氯化富钛料的制约因素中,二氧化硅主要是以硅酸盐脉石矿物的形式赋存,并与钛铁矿伴生分布[2],SiO2含量偏高是造成攀西钛渣升级难的“核心”问题。如何降低钛铁矿中二氧化硅的含量是目前研究的一个热点和难点。

目前针对钛铁矿的分离主要采用的手段有磁选[3-4]、浮选[5-6]、重选[7]、重选-磁选-浮选联合工艺[8]等,其中磁选主要是针对钛铁矿中含磁性物质的去除,二氧化硅本身无磁性,所以磁选技术不适用于硅相的去除[9]。浮选作为一种矿物分选工艺被广泛应用,其中活化剂主要是增强矿物表面金属质点的活性,而抑制剂则主要是在脉石矿物表面生成某种选择性的胶体从而达到阻隔捕收剂与脉石矿物反应的目的[10]。舒超等[11]采用ZF-02捕收剂,硫酸和草酸分别作为调整剂和抑制剂,经“一粗一扫三精”的闭路工艺流程,获得的钛精矿中TiO2回收率可达89.73%。汤优优等[12]采用“弱磁-强磁-浮选”工艺,以FA-01捕收剂对细粒级钛铁矿浮选回收,研究发现在弱碱性体系下,钛精矿中TiO2回收率可达54.63%。但是由于伴生矿相与钛铁矿相表面化学性质相近,使药剂作用的选择性差[13],因此对二氧化硅去除能力的提高还有一定的局限性[14]。重力分选因成本低、环境污染少等,被广泛应用于矿物的分选。重选法可以利用不同矿相颗粒粒径和密度差异的特点,实现钛铁矿物料的精选,但是对二氧化硅相去除规律的研究相对较少。本文以钛精矿为原料,通过研究不同重选因素下SiO2含量及TiO2回收率的变化规律,降低SiO2含量,提高钛精矿的品位。

1 实 验

1.1 试验原理

摇床重力分选[15-16]是利用床面的机械摇动和横向水流的联合冲洗,通过斜面水流的作用及摇床的往复运动,矿物颗粒在床面上产生弥散和分层现象,使矿物颗粒按其密度和粒径的不同沿不同方向运动,从而在床面的不同部位沉积,实现不同组分矿相颗粒分离。

1.2 试验方法

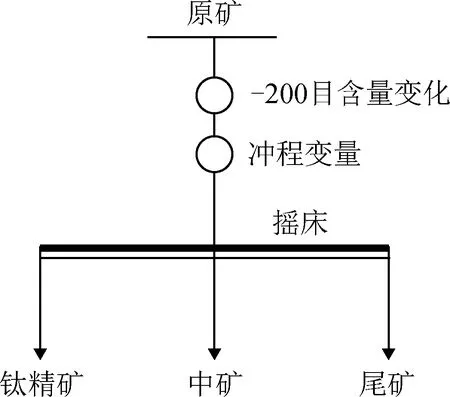

以攀西地区预处理过的钛精矿为原料,具体成分见表1。取矿样300 g置于棒磨机(型号XMB-Φ240×300)中,磨矿浓度为50.0%(质量分数),转速为300 r/min,磨矿时间分别设置为0 min、1 min、2 min、4 min、6 min、8 min;然后将研磨之后不同粒径分布的矿粉置于选矿摇床(型号LY-1100)中,冲程分别设置为15 mm、18 mm、21 mm、24 mm,冲次为150 times/min,试验流程见图1。

图1 摇床重选试验流程图Fig.1 Flow chart of gravity concentration treatment

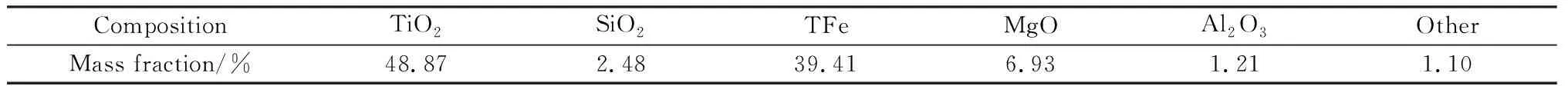

表1 矿样化学成分分析结果Table 1 Chemical composition in the raw material

2 结果与讨论

2.1 磨矿时间对矿粉粒径分布的影响

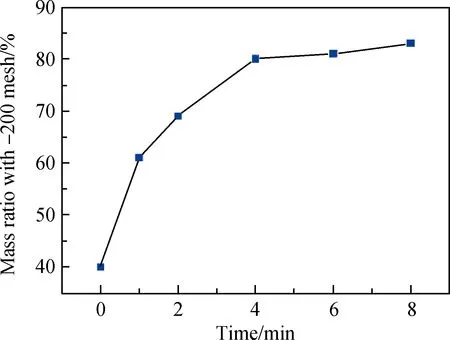

图2为粒径(-200目)分布与磨矿时间的关系曲线,由图可知,随着磨矿时间的增加,-200目钛精矿占比逐渐增加。当研磨时间为0 min时,-200目钛精矿的占比为40.0%(质量分数,下同);当研磨时间为4 min时,-200目钛精矿的占比为80.0%;当研磨时间为8 min时,-200目钛精矿的占比为83.0%;随着研磨时间的继续增加,-200目钛精矿占比的增加量逐渐减小,从矿物本身的物化性质看,该矿石属于中等硬度矿石,因此随着研磨时间的延长,棒磨机的磨矿效率锐减,棒磨机的磨损程度也会增加,因此综合考虑研磨时间8 min为宜。

图2 粒径(-200目)分布与磨矿时间的关系曲线Fig.2 Relationship between the particles (-200 mesh)distribution and grinding time

2.2 冲程对重选分离的影响

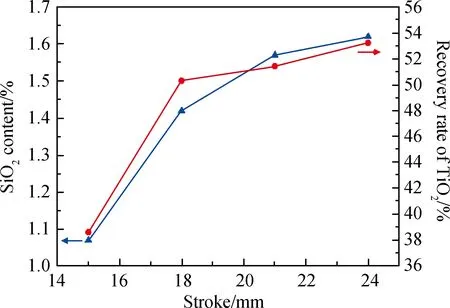

冲程作为决定床面运动速度和加速度的关键因素,对矿物的粒径分布会产生显著影响[17]。图3为SiO2/TiO2与摇床冲程的关系,由图可知,随着冲程的增大,SiO2品位和TiO2回收率均呈逐渐增大的趋势。当冲程为15 mm时,SiO2的品位由2.46%(质量分数,下同)降低至1.07%,去除率为56.50%,TiO2的回收率为38.60%。当冲程为18 mm时,SiO2的品位由2.47%降低至1.42%,去除率为42.51%,TiO2的回收率为50.30%;当冲程为24 mm时,SiO2的品位由2.55%降低至1.62%,去除率为36.47%,TiO2的回收率为53.23%;通过冲程结果的对比分析可知,冲程越小,越有利于SiO2含量的降低,但是冲程越小,TiO2的回收率则越小。从提高钛精矿纯度的角度,冲程越小越好;从回收率的角度,冲程越大则越好。以上结果表明摇床的冲程对钛铁矿与脉石矿物的分离有一定的影响,从反应动力学的角度,冲程增大,水流的垂直分速以及由此产生的上浮力也增大[16],保证较粗较重的颗粒能够松散,从而有利于钛精矿料的富集。

图3 SiO2/TiO2与摇床冲程的关系Fig.3 Relationship between the SiO2/TiO2and shaker stroke

2.3 颗粒粒径分布对重选效果的影响

图4为不同粒径组分占比条件下钛精矿重选后的产率,通过对比分析可知,随着-200目颗粒占比的增大,重选处理后钛精矿的产率显著减小,相应的中矿和尾矿的产率增大。当-200目颗粒占比70.5%时,钛精矿的产率为48.25%;而当-200目颗粒占比85.5%时,钛精矿的产率为14.64%,产率降低了69.66%。从产率的角度,细粒径占比越小,钛精矿的产率越高,颗粒粒径占比70.5%时,钛精矿的产率最高。随着-200目颗粒占比的增加,中矿的产率远远高于钛精矿和尾矿。

图4 不同粒径组分下各组分的产率Fig.4 Yield of each component under differentparticle proportions

图5为不同粒径组分占比下TiO2的品位,由图可知,经过重选分离,TiO2品位产生显著的梯度分布,钛精矿>中矿>尾矿。相较于原矿,钛精矿中TiO2的品位显著提升。当-200目颗粒占比70.5%时,钛精矿中TiO2的品位由48.48%增加到49.21%,增长率为1.50%;当-200目颗粒占比85.5%时,钛精矿中TiO2的品位由48.28%增加到50.32%,增长率为4.23%。通过以上结果表明,当-200目颗粒占比85.5%时,重选对TiO2的品位提升效果最好。

图5 不同粒径组分下TiO2品位Fig.5 TiO2 content under different particle proportions

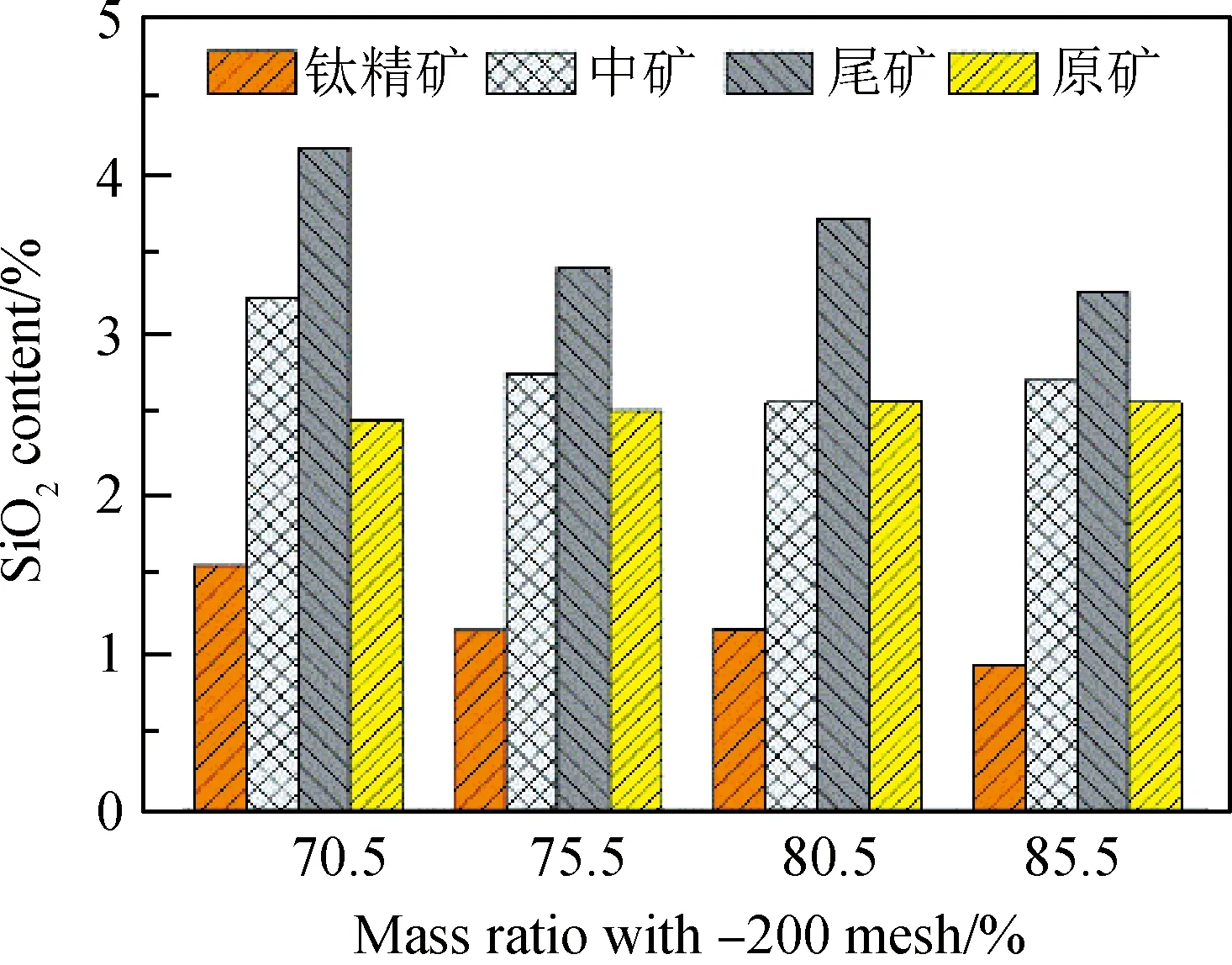

图6为不同粒径组分占比时SiO2的品位,由图可知,经过重选分离,SiO2品位产生显著的梯度分布,钛精矿<中矿<尾矿。相较于原矿,钛精矿中SiO2的品位显著降低。当-200目颗粒占比70.5%时,钛精矿中SiO2的含量由2.47%减小到1.55%,去除率为37.25%;当-200目颗粒占比85.5%时,钛精矿中SiO2的含量由2.58%减小到0.93%,去除率为63.95%。通过以上结果表明,给矿粒度组成对摇床分选效果有较大影响,给矿粒度组成越窄,摇床重力分选效果越好[18]。当-200目颗粒占比85.5%时,重选后SiO2的含量最低可降至0.93%。

图6 不同粒径组分下SiO2品位Fig.6 SiO2 content under different particle proportions

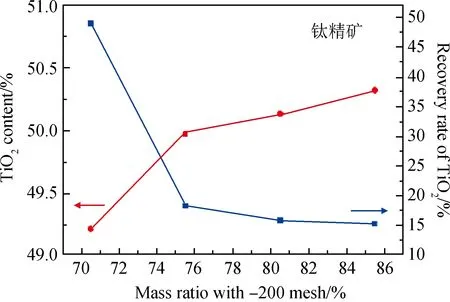

图7为不同粒径组分占比时TiO2的品位和回收率,由图可知,随着-200目颗粒占比的增加,TiO2品位逐渐增加,而TiO2的回收率呈逐渐减小的趋势。当-200目颗粒占比为70.5%时,TiO2的回收率为48.97%;而当-200目颗粒占比为85.5%时,TiO2的回收率为15.26%;两者相差了33.72%。因此从回收率的角度,细粒径的颗粒占比越少,越有利于提高TiO2的回收率。

图7 不同粒径组分占比下TiO2品位和回收率Fig.7 Content and recovery rate of TiO2 underdifferent particle proportions

3 结 论

(1)随着磨矿时间增加,-200目钛精矿粒径占比逐渐增加。当研磨时间为8 min时,-200目钛精矿粒径的占比为83.0%。

(2)随着冲程的增大,SiO2品位和TiO2回收率均呈逐渐增大的趋势。当冲程为15 mm时,SiO2的品位由2.46%降低至1.07%,去除率为56.50%,TiO2的回收率为38.60%。冲程越小,越有利于SiO2含量的降低。

(3)经过重选分离,细粒径占比越小,钛精矿的产率越高,-200目颗粒粒径占比70.5%时,钛精矿的产率最高,为48.25%。TiO2品位:钛精矿>中矿>尾矿,SiO2品位:钛精矿<中矿<尾矿。当-200目颗粒占比85.5%时,重选后SiO2的含量最低可降至0.93%。