超高压射孔枪不同盲孔深度下抗外压性能分析

2021-07-12周新义晁利宁苑清英杨晓龙

汪 强 周新义 晁利宁 焦 炜 苑清英 杨晓龙

(宝鸡石油钢管有限责任公司;国家石油天然气管材工程技术研究中心)

0 引 言

射孔完井是国内外应用最广泛和最主要的一种完井方式[1]。随着国内深井、超深井勘探开发力度的不断加大,地层压力越来越大,这对高性能射孔枪提出了新的要求,特别是在当前大力开发高致密性页岩油气藏的背景下,射孔枪耐超高压性能需求更加突出[2-3]。射孔枪性能受到枪体直径、材料、孔密及孔深等因素的影响,致使射孔枪结构设计复杂多样[4]。

目前,国外对深井、超深井的射孔枪开发已经持续十几年,形成了以试验、模拟仿真和解析相结合的研究模式,并进行了复杂井况下的射孔枪作业分析[5-7]。国内对射孔枪的研究从单一的静态压力到射孔冲击载荷下的应力应变,以及对不同结构射孔枪的耐压性能也进行了研究[8-9]。其中,唐凯等[5,8]着重分析了盲孔深度、孔密及相位等因素对射孔枪整体强度的影响。李奔驰等[10]从射孔枪形位公差、枪长、工作温度及下挂载荷等因素入手,对210 MPa射孔枪耐压性能进行了分析。此外,秦彦斌、姚杰、朱公志等[4,6,9]也均对射孔枪的抗外压性能进行了研究。但上述研究大多以理想射孔枪模型为基础,未考虑射孔枪外径椭圆度和壁厚不均度等几何缺陷对超高压射孔枪耐压性的影响。

本文以73型射孔枪为例,采用有限元模拟法对不同盲孔深度下存在几何缺陷的超高压射孔枪抗外压性能进行模拟,并结合外压试验对模拟结果进行分析研究。所得结果可为射孔完井作业提供理论指导。

1 数值模型及试验方案

1.1 射孔枪理论计算

为研究盲孔深度和几何缺陷对射孔枪耐压性能的影响,本文以73型射孔枪为研究对象,材料采用CrMo合金,规格为ø73.00 mm×7.82 mm,钢级V155。其材料性能参数为:密度 7.9×103kg/m3,弹性模量206 GPa,泊松比0.3,屈服强度1 075 MPa,抗拉强度1 160 MPa。射孔枪在井下作业过程中承受多种载荷,包括井内液体压力和射孔冲击力等[11],因此,在多种载荷作用下,射孔枪必须具有耐高压和耐高冲击性能[12-13]。所选择的射孔枪外径和壁厚比约9.3,小于14。由拉梅公式和第三强度理论可得该型射孔枪外压挤毁公式[14-16]:

(1)

式中:pr为枪管承受的外压,MPa;b为枪管外半径,mm;a为枪管内半径,mm;r为枪管壁筒任意处半径,mm;σ为材料屈服强度,MPa。

由于射孔枪上有盲孔,存在薄弱位置,故外压挤毁压力计算时还需将不同盲孔深度的影响考虑进去[17]。

试验时需对几何参数进行测量,测量的参数主要包括射孔枪外径和壁厚。测量完成后分别按照式(2)和式(3)计算测量截面的外径椭圆度和壁厚不均度[18]。

(2)

式中:α为壁厚不均度;timax为截面i的最大壁厚,mm,i=1,2,……,8;timin为截面i的最小壁厚,mm;tiav为截面i的壁厚平均值,mm。

(3)

式中:β为椭圆度;Dimax为截面i的最大外径,mm,i=1,2,……,8;Dimin为截面i的最小外径,mm;Diav为截面i的平均外径,mm。

1.2 有限元模型

选用的73型射孔枪孔密为16孔/m,相位角为60°,设计额定耐压为200 MPa。为研究该超高压射孔枪在不同盲孔深度下的耐压性能,射孔枪外盲孔直径32 mm,盲孔深度分别设为0、1、2、3、4、5和6 mm。为排除端部约束效应的影响,更好地与试验相结合,射孔枪有限元模型长度设为2 500 mm,枪管中部1 400 mm范围内为盲孔段。

本文采用有限元方法进行模拟分析。在建立有限元模型时,充分考虑实际射孔枪的外径椭圆度和壁厚不均匀度等几何缺陷,着重依据盲孔深度3、5和6 mm的射孔枪实测壁厚和外径进行有限元建模分析。

1.3 射孔枪耐外压试验方案

选取屈服强度值相近的等深盲孔射孔枪3根,盲孔深度分别为3、5和6 mm。在外压挤毁试验设备上进行试验,该设备最大能承受300 MPa的压力,试验管径范围25.40~339.72 mm,精度±0.5%。试验加压介质为水,加压速率可控,能够根据需要连续升压或稳压保压。试验时,注水加压,施加外压载荷,直至射孔枪试样挤毁,记录最大外压挤毁压力。试验结束后,取出试样进行观察分析。

2 模拟及试验结果分析

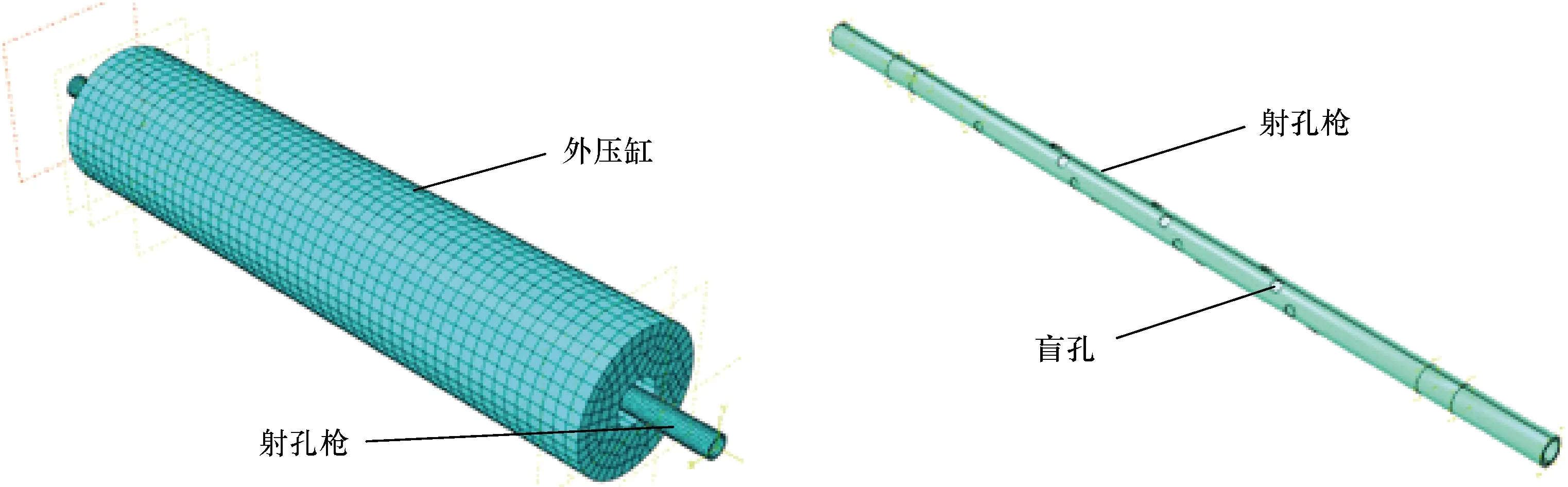

因射孔枪盲孔呈螺旋式分布,存在外压失稳的风险,故在利用有限元建模时需建立一个刚性外压缸体,缸体几何尺寸参照外压挤毁试验设备实际尺寸。建立的射孔枪外压挤毁有限元模型如图1所示。有限元网格在盲孔附近局部加密,目的是确保计算更加精确[18]。射孔枪外表面施加均匀外压载荷,连续加载,直至射孔枪挤毁。

图1 射孔枪外压挤毁有限元模型

2.1 射孔枪理想几何模型模拟结果分析

根据设计的盲孔深度和规格参数,建立了射孔枪无几何缺陷的有限元分析模型(理想几何模型),分别模拟计算了盲孔深度为0(无盲孔)、1、2、3、4、5和6 mm时外压挤毁结果。模拟时,射孔枪盲孔段外表面、盲孔表面及侧面均施加均布外压载荷。射孔枪一端固定约束,外压缸两端附近施加轴向和径向约束。

理想几何模型、盲孔深度为3 mm时外压挤毁模拟结果如图2和图3所示。

图2 理想几何模型、盲孔深度为3 mm时外压挤毁过程应力变化结果

图3 理想几何模型、盲孔深度为3 mm时外压挤毁结果

从图2可以看出:在施加外压载荷初期,盲孔上逐渐出现应力集中,沿盲孔设置方向形成一条螺旋状的高应力带;随着外压载荷的增大,盲孔上最先出现屈服,屈服范围逐渐向盲孔周边扩散,应力集中带随之变宽;当外压达到一定压力时,射孔枪快速塑性变形,即射孔枪被外压挤毁。挤毁结果如图3所示。挤毁时,盲孔及盲孔周边同时变形,且盲孔上变形最为严重。该模型外压挤毁过程外压随载荷步的变化曲线如图4所示。由图4可知,随着时间的延长,外压载荷逐渐增大,当外压载荷出现峰值时,射孔枪挤毁失效,随后外压急剧减小,其外压载荷峰值即为射孔枪的外压挤毁压力,其值为238.7 MPa。

图4 理想几何模型、盲孔深度为3 mm时外压随载荷步的变化曲线

根据上述分析方法,依次计算分析获得盲孔深度为0(无盲孔)、1、2、3、4、5和6 mm时外压挤毁压力。对比不同盲孔深度的外压挤毁压力可以发现:无盲孔时外压挤毁压力最高,随着盲孔深度的增大,挤毁压力逐渐减小;盲孔深度在2~4 mm之间时,挤毁压力减小幅值相对稳定,从5 mm深盲孔开始挤毁压力减小幅值急剧扩大。

2.2 引入几何缺陷模拟结果及实物试验结果分析

2.2.1 引入几何缺陷模拟结果分析

为了更好地分析射孔枪实物的外压挤毁行为,在理想几何模型的基础上,参考射孔枪实物,引入外径椭圆度和壁厚不均度2种几何缺陷,建立含缺陷的射孔枪有限元分析模型。建模前分别对盲孔深度3、5和6 mm的同型号射孔枪盲孔段进行外径和壁厚等几何参数测量,将试样编号设为1#、2#和3#。每组射孔枪试样测量8个截面,截面间距200 mm,每个截面测量4个点,避开盲孔,夹角90°,测量位置如图5所示。依据测量获得的8个截面数据,在理想模型的基础上进行含几何缺陷的射孔枪模型建立。

图5 射孔枪实物外径和壁厚测量位置

对测量的射孔枪外径和壁厚等数据进行处理,获得了3组射孔枪外径椭圆度和壁厚不均度的变化结果,分别如图6和图7所示。

图6 3组射孔枪不同测量截面外径椭圆度的变化结果

图7 3组射孔枪不同测量截面壁厚不均度的变化结果

从图6和图7可以看出,外径椭圆度和壁厚不均度相对稳定,仅个别截面出现较大偏差。对比3组试样的外径椭圆度和壁厚不均匀度发现:1#试样外径椭圆度最为均匀,且数值较小;2#和3#试样外径椭圆度变化较大,其中2#试样截面7处外径椭圆度最大,3#试样截面5处外径椭圆度最大;2#试样壁厚较为均匀,1#和3#试样壁厚不均度变化较大,其中1#试样截面3处壁厚不均度最大。

引入几何缺陷的射孔枪模拟结果显示:1#、2#和3#试样在200 MPa外压作用下,整体性能稳定,仅局部位置应力超过屈服强度;当外压加载至215 MPa时,1#和2#试样屈服范围扩大,但还未挤毁失效,应力变化结果如图8所示。计算获得的1#、2#和3#试样外压挤毁压力分别为226.2、217.6和205.3 MPa。试样的挤毁位置分别在截面3、截面7和截面5附近,如图9所示。

图8 引入几何缺陷模型后外压挤毁过程中的应力变化结果

图9 引入几何缺陷模型模拟的射孔枪外压挤毁形貌

2.2.2 实物试验结果

按照预定试验方案,分别对1#、2#和3#射孔枪进行外压挤毁试验,其中1#盲孔深度3 mm,2#盲孔深度5 mm,3#盲孔深度6 mm。1#、2#和3#试样的挤毁压力分别为229.6、219.8和209.5 MPa。外压试验结束后,从外压缸中取出试样进行观察,射孔枪挤毁形貌如图10所示。从图10可以看出:1#试样挤毁位置在截面2到截面3之间;2#试样挤毁位置在截面6到截面7之间;3#试样挤毁位置在截面4到截面5之间。

图10 射孔枪实物外压挤毁形貌

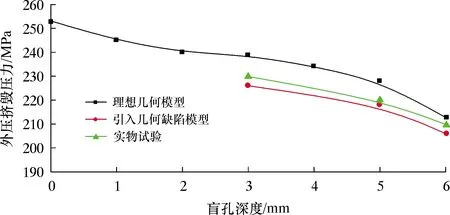

对比射孔枪实物试验结果、理想几何模型模拟结果和引入几何缺陷的模拟结果,可知3组射孔枪的实际挤毁压力均与模拟结果相近。随着盲孔深度的不断增大,抗挤毁压力变化的趋势也相同,如图11所示。由图11可以看出:理想几何模型模拟的压力值最高,实物试验结果介于理想几何模型模拟结果与引入几何缺陷的模拟结果之间;且引入几何缺陷的模拟结果与实物试验结果差异最小,挤毁位置也最为接近。因此,引入几何缺陷的模拟方式能够有效地预测射孔枪外压挤毁压力及挤毁位置,挤毁位置如图9和10所示。

图11 不同盲孔深度下3组挤毁压力对比结果

综合上述分析,在标准公差范围内,当外径椭圆度和壁厚不均度变化均较大时,挤毁主要发生在外径椭圆度变化最大的截面附近,即外径椭圆度是挤毁发生的主因。在此基础上,对比分析1#外径椭圆度曲线和1#壁厚不均度曲线,可知在外径椭圆度较小且变化相对稳定的情况下,挤毁发生在壁厚不均度最大的截面。

3 结 论

(1)建立了73型超高压射孔枪理想几何模型和引入外径椭圆度和壁厚不均度等几何缺陷的有限元模型,对不同盲孔深度的超高压射孔枪抗外压挤毁过程及挤毁压力进行了模拟分析,并开展实物试验对模拟结果进行了验证。研究结果显示,超高压射孔枪理想几何模型和含几何缺陷模型的分析结果均与射孔枪实物试验结果趋势相同。

(2)随着盲孔深度的变化,理想几何模型模拟的压力值最高,实物试验结果介于理想几何模型模拟值和含几何缺陷模型模拟值之间,且引入几何缺陷的模型模拟值与实物试验结果偏差最小。

(3)超高压射孔枪在几何参数满足标准要求的情况下,当外径椭圆度和壁厚不均度变化均较大时,挤毁位置位于外径椭圆度变化最大的截面附近,即外径椭圆度是挤毁发生的主因;当外径椭圆度较小且变化相对稳定时,挤毁发生在壁厚不均度最大的截面附近。

(4)综合对比模拟与试验结果,盲孔深度一定时,引入外径椭圆度和壁厚不均度两大几何缺陷的模拟分析方法能够更有效地分析预测射孔枪外压挤毁压力及挤毁位置。