喷淋式MOCVD反应器中AlN的生长速率和化学反应路径的数值模拟研究

2021-07-12万旭,左然

万 旭,左 然

(江苏大学能源与动力工程学院,镇江 212013)

0 引 言

AlN单晶薄膜是重要的第三代半导体材料,具有宽带隙、高导热率、高击穿场强、耐辐射、耐高温等特点,广泛用于制备半导体发光器件和功率器件[1-2]。金属有机化学气相沉积(MOCVD)是AlN薄膜生长的关键技术。在AlN的MOCVD生长中,含Al前体如Al(CH3)3(简写为TMAl)与含N前体NH3很容易发生气相预反应,形成纳米粒子[3-4]。导致生长速率低、薄膜质量差以及反应前体的浪费。垂直喷淋式(close-coupled showerhead, CCS)反应器是一种广泛应用的MOCVD商用反应器,其特点是利用密集的小喷管将反应前体均匀分配到衬底上方的喷头上,气体从衬底上方垂直喷下,产生滞止流 (stagnation flow)以及较均匀的速度、温度和浓度边界层。由于喷淋式反应器的反应前体驻留时间短,具有更好的可控性,因此更适合AlN的MOCVD生长,获得较好的薄膜沉积。但是,由于其腔室高度过低(约10 mm),气相预反应形成的纳米粒子极易在喷头沉积,造成薄膜生长速率降低、生长效率下降和喷头污染。显然,喷淋式反应器中AlN的生长速率和薄膜质量与气相反应路径直接相关。

Mihopoulos等[5]最先提出了AlN-MOCVD的气相反应路径,包括热解路径和加合路径,并且分别针对水平式和垂直喷淋式反应器的反应-输运过程进行数值模拟研究并与实验数据对比。发现TMAl的热解路径产生Al(CH3)2(简写为DMAl)和AlCH3(简写为MMAl),它们都提供薄膜生长。但AlN生长主要以加合路径为主,由加合路径产生的DMAlNH2的二聚物和三聚物是AlN生长速率随压强增大而降低的主要原因。研究还发现,比起水平式反应器,喷淋式反应器具有热边界层薄和气体驻留时间短的特点,因此加合反应影响较弱,薄膜中Al组分更高。Dadgar等[6]通过实验对比了水平式和垂直喷淋式反应器中AlN-MOCVD的生长,发现在水平式反应器中,生长速率随NH3流量和压强的增大而下降;而垂直喷淋式反应器的生长速率受NH3流量和压强的影响较小,且生长速率(~1 μm/h)明显大于水平式反应器(~0.3 μm/h)。说明与垂直喷淋式相比,水平式的预反应严重得多。Stellmach等[7]结合实验和模拟,研究了喷淋式反应器中AlGaN生长速率和组分与压强和腔室高度的关系,发现当较高压强和较高高度时,纳米颗粒在腔室的高温中间区域形成,反应前体较多地转换为纳米粒子;当较低压强和较低高度时,纳米粒子只在冷喷口处形成,反应前体的损失被抑制。采用6 mm腔室高度,获得全组分的AlGaN生长,生长速率达到3 μm/h。Lobanova等[8]分别利用实验和数值模拟,研究了喷淋式反应器中Ⅴ/Ⅲ比对AlN和AlGaN生长速率的影响,发现当NH3和TMAl流量同时增大时,由于预反应产生纳米粒子,造成生长速率降低;而当低NH3和高TMAl流量或高NH3和低TMAl流量时,纳米粒子效应减弱。在相对较低的Ⅴ/Ⅲ比时,通过降低载气流量或降低压强,可以提高生长效率。Zhao等[9]研究了喷淋式反应器中温度、压强、NH3和TMAl流量等对AlN生长预反应的影响,证明了低压强、低NH3流量有利于减少预反应,提高生长速率。Inagaki等[10]利用化学反应模拟和密度泛函理论研究AlN的化学反应路径,根据衬底表面含Al物质的摩尔分数发现,表面温度大于600 ℃时,热解反应开始产生MMAl,并且MMAl对生长的贡献随温度升高而增大。表面温度大于1 000 ℃时,AlN的生长同时受MMAl和DMAlNH2浓度的影响,此时热解反应和加合反应共同提供薄膜生长。Wu等[11]采用高温喷淋式反应器研究AlN薄膜生长,发现在1 250 ℃生长温度和低Ⅴ/Ⅲ比时,AlN生长速率达到2.9 μm/h,并具有良好的晶体质量。

尽管前人对MOCVD反应器生长AlN做了大量的研究,但对于喷淋式反应器中主要生长参数对化学反应路径的影响,目前仍不清楚。本课题组在前期研究中[12],介绍了行星式反应器的进口形式对AlN生长的化学反应路径影响的数值模拟研究。本文将针对喷淋式反应器,结合质量传输和化学模型的模拟,研究气体流量(NH3和H2)、压强、进口温度、腔室高度等参数对AlN生长速率和化学反应路径的影响。

1 反应动力学模型

基于前人的研究[13-16],本文建立了如图1所示的AlN-MOCVD气相反应路径模型,包括热解路径和加合路径。提供薄膜生长的反应前体通过热解路径和加合路径的竞争来生成。

图1 AlN-MOCVD气相反应机理[12] (图中数字表示反应活化能)Fig.1 Gas reaction mechanism of AlN-MOCVD[12] (the numbers represent activation energies)

热解路径:在高温气相,TMAl分解出2个CH3成为MMAl(G1)。在高温表面,TMAl和MMAl分解出Al和CH3(S1,S2),提供AlN薄膜生长。

加合路径:常温条件下,TMAl与NH3极易形成lewis加合物TMAl∶NH3(G2)。随着温度升高,TMAl∶NH3在气相中或者重新分解为TMAl与NH3(G3),或者形成氨基物DMAlNH2,同时分解出CH4(G4)。加合物也可继续与NH3反应生成DMAlNH2(G5)。DMAlNH2可以在表面分解,提供薄膜生长(S3),也可形成二聚物[DMAlNH2]2(G6)。二聚物一部分扩散到表面沉积(S4),另一部分进一步聚合形成三聚物(G7)。二聚物和三聚物能够聚合成有害的AlN纳米粒子(G8,G9)。

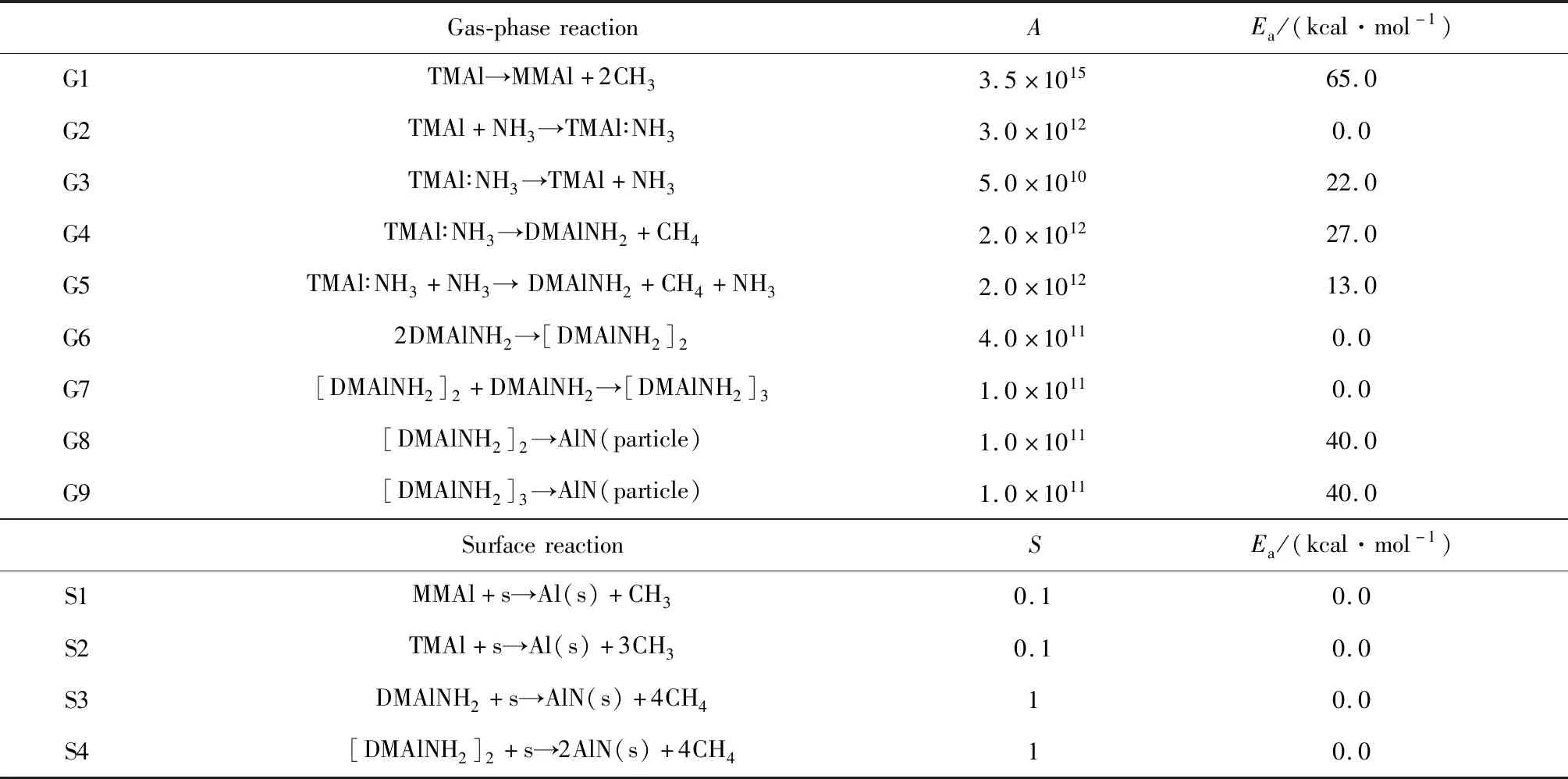

表1给出了AlN-MOCVD的气相和表面反应参数[5]。

表1 MOCVD生长AlN的主要气相和表面反应参数[5]Table 1 Main gas-phase and surface reaction parameters in AlN-MOCVD growth[5]

2 反应器建模

模拟针对CCS喷淋式反应器,该反应器具有对称性所以用二维数学模型,软件内构建了质量传输和化学模型。假设表面反应速率远大于气体输运速率,生长速率等价于到达表面的含Al粒子的输运通量。模拟采用STR公司的VR-Nitride软件,该软件能够模拟Ⅲ族氮化物MOCVD生长的气体输运和化学反应,呈现反应器内各点的流速、温度和浓度变化。

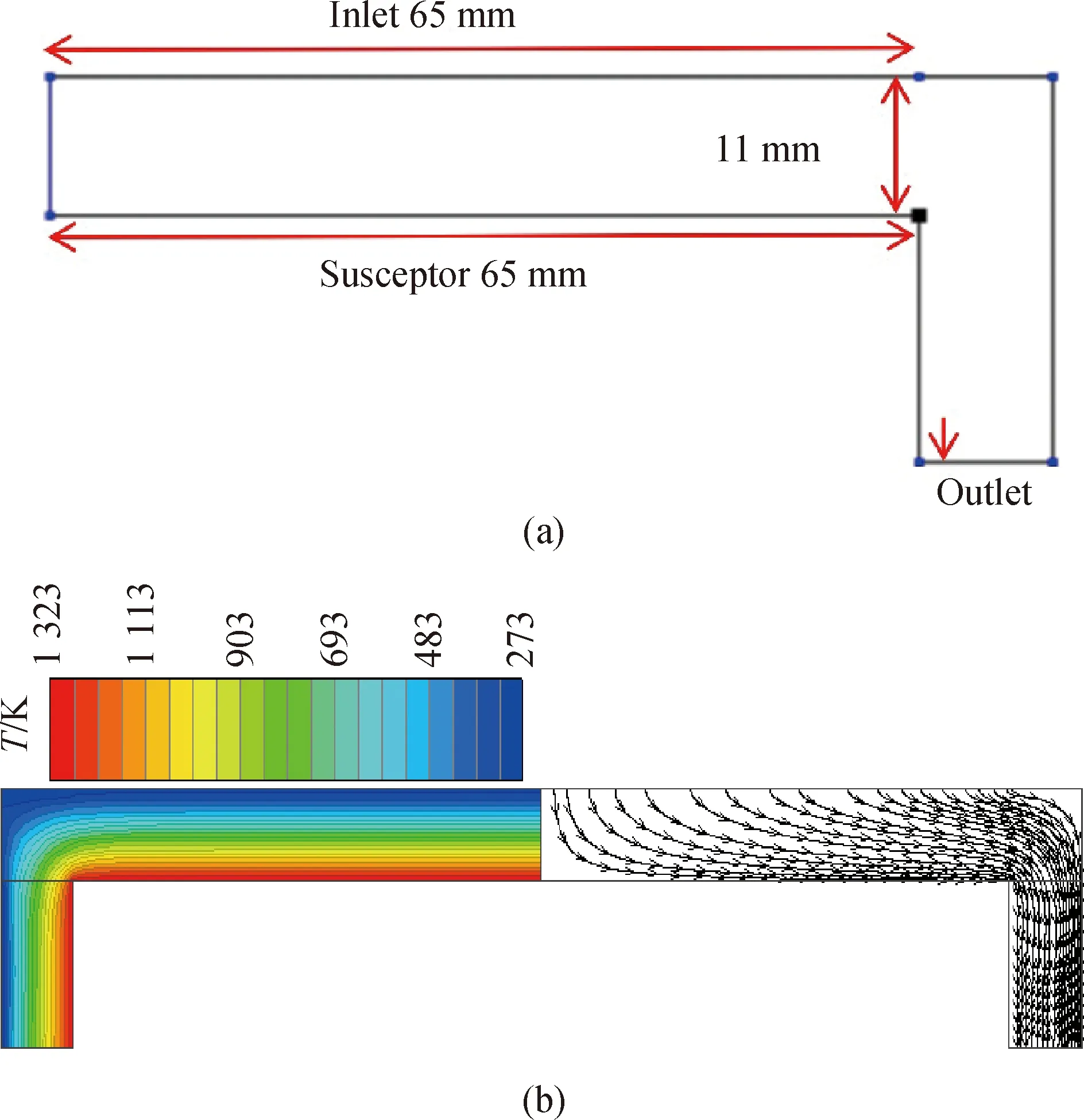

图2(a)示出作为基准的喷淋式反应器半剖图。反应器尺寸以及操作条件参考文献[8]。反应器托盘直径130 mm,腔室高度11 mm。模拟的基准条件如下[8]:Ⅲ族源TMAl流量60 μmol/min,V族源NH3流量3 L/min,载气H2流量9 L/min,腔室高度11 mm,衬底温度1 323 K,入口和侧壁温度均为300 K。出口处壁面设为绝热。操作压强为5.33 kPa。

模拟计算中保持TMAl流量不变,分别改变NH3流量、载气H2流量、压强、喷口温度以及腔室高度。图2(b)示出反应器流场和温场模拟结果。由图可见流场为平稳均匀层流,高温边界层(>1 000 K)约占反应器高度的1/2。模拟得出的生长速率(见图3)与实验值[17]基本吻合。

图2 (a)喷淋式反应器结构尺寸;(b)喷淋式反应器温场(左)和流场(右)Fig.2 (a) Structure and size of CCS reactor; (b) temperature (left) and flow (right) fields of CCS reactor

3 结果与讨论

3.1 Ⅴ/Ⅲ比的影响

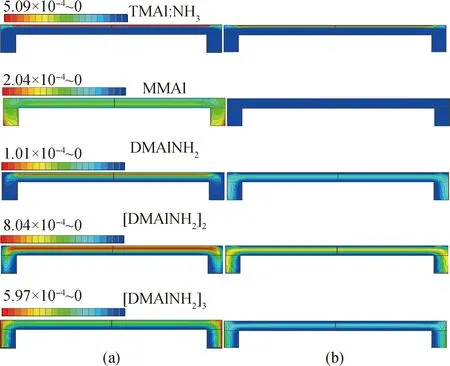

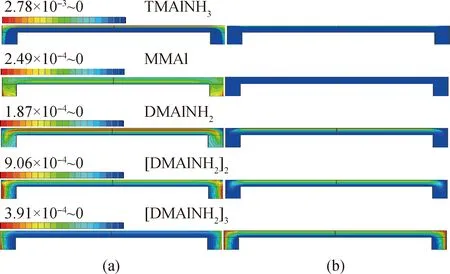

如图3(a)所示,首先保持其他基准条件不变,只改变NH3流量(即Ⅴ/Ⅲ比),随着Ⅴ/Ⅲ比的增加,生长速率逐渐下降,与文献[8]一致。图4所示为对应两种Ⅴ/Ⅲ比的反应室主要含Al粒子的浓度分布图。根据前人研究[5,12,18],TMAl、MMAl、DMAlNH2、[DMAlNH2]2是提供薄膜生长的前体,[DMAlNH2]3和AlN不提供薄膜生长,而是形成纳米粒子的前体。

图3 AlN生长速率随Ⅴ/Ⅲ比(a)和H2流量(b)的变化趋势以及与实验值[17]对比Fig.3 Changes of AlN growth rate with V/Ⅲ ratio (a) and H2 flow rate (b) and comparison with experimental value[17]

如图4所示,在反应器喷口TMAl与NH3迅速反应,变为加合物TMAl∶NH3。随着气体向高温区运动,加合物可能重新分解出TMAl,进而热解为MMAl;加合物也可能通过协同反应抛去CH4,生成氨基物DMAlNH2,随后聚合成多聚物[DMAlNH2]2和[DMAlNH2]3。前者为热解路径,后者为加合路径。由图4(a)可见,当低Ⅴ/Ⅲ比(2 000)时,反应器内主要含Al粒子包括热解路径产物MMAl和加合路径产物DMAlNH2及其多聚物,浓度均为10-4量级。由于MMAl的浓度峰值更靠近衬底,因此MMAl对薄膜生长的贡献不可忽略。当高Ⅴ/Ⅲ比(10 000)时,MMAl的浓度很低可忽略,反应器内含Al粒子主要为[DMAlNH2]2,但浓度明显低于低Ⅴ/Ⅲ比(2 000)时。因此,当低Ⅴ/Ⅲ比时,加合路径和热解路径并存;当高Ⅴ/Ⅲ比时,加合路径占主导,热解路径被抑制。由于高Ⅴ/Ⅲ比时含Al粒子浓度很低,因此生长速率较低。含Al粒子浓度低的原因可能是由于NH3流量过大,含Al粒子形成加合物后来不及进一步反应,被大量剩余的NH3快速带出反应腔。低Ⅴ/Ⅲ比时含Al粒子浓度较高,生长速率也高。但三聚物[DMAlNH2]3浓度也较高,因此容易造成喷口的寄生反应沉积。由于AlN粒子浓度远低于其他粒子浓度,故图中未予显示,下同。

图4 Ⅴ/Ⅲ比为2 000(a)和10 000(b)时主要含Al粒子浓度对比(浓度单位:质量分数,下同)Fig.4 Comparison of the concentration of Al-containing particles with Ⅴ/Ⅲ ratios of 2 000 (a) and 10 000 (b)

3.2 载气H2的影响

如图3(b)所示,保持其他基准条件不变,H2流量从2 L/min增加到10 L/min。随着H2流量增加,AlN生长速率逐渐增加。在H2流量增加到8 L/min后,生长速率增加变得缓慢。图5示出对应两种H2流量的反应室主要含Al粒子浓度分布图。如图5所示,低H2流量(2 L/min)时,反应器内含Al粒子主要为加合路径产物[DMAlNH2]2和[DMAlNH2]3,热解路径产物MMAl可忽略。此时加合路径明显占主导,热解路径被抑制。高H2流量(10 L/min)时,反应器内MMAl浓度明显升高(10-5量级),但[DMAlNH2]2浓度也同样升高(10-3量级),而[DMAlNH2]3浓度下降(10-4量级)。因此加合路径和热解路径并存,但加合路径仍占主导。由于薄膜前体[DMAlNH2]2浓度明显高于纳米粒子前体[DMAlNH2]3,因此生长速率提高,寄生反应下降。高H2流量对热解路径的促进,显然是由于反应前体被H2稀释,导致Ⅲ族和Ⅴ族粒子碰撞频率降低,进而削弱了寄生反应。

图5 H2流量2 L/min(a)和10 L/min(b)主要含Al粒子浓度对比Fig.5 Comparison of the concentration of Al-containing particles with H2 flow rates of 2 L/min (a) and 10 L/min (b)

3.3 进口温度的影响

如图6(a)所示,保持其他基准条件不变,进口温度从300 K增加到700 K。AlN生长速率随进口温度的升高而增加,而且增速逐渐加快。图7示出对应两种进口温度(300 K和700 K)的反应室主要含Al粒子浓度分布图。由于MMAl浓度过低,因此图中未予显示。如图7所示,两种进口温度的反应都为加合路径主导,但进口为300 K时主要含Al粒子为[DMAlNH2]3(10-4量级);而进口为700 K时主要含Al粒子为[DMAlNH2]2(10-3量级)。前者为纳米粒子前体,后者为薄膜生长前体,因此提高进口温度有利于提高生长速率。但提高进口温度也加剧了喷头沉积,因为此时高浓度的DMAlNH2更靠近喷口,如图7(b)所示。提高进口温度对化学反应的影响,可能是由于温度梯度的变化,具体原因仍有待深入探讨。

图6 进口温度(a)、腔室高度(b)和压强(c)对AlN生长速率的影响以及与实验值[17]对比Fig.6 Changes of AlN growth rates with different inlet temperatures (a), chamber heights (b), pressures (c) and comparison with experimental values[17]

图7 进口温度300 K(a)和700 K(b)时主要含Al粒子浓度对比Fig.7 Comparison of the concentration of Al-containing particles with inlet temperatures of 300 K (a) and 700 K (b)

3.4 腔室高度的影响

如图6(b)所示,保持其他基准条件不变,腔室高度从5 mm增加到15 mm,AlN生长速率随高度的增加而逐渐降低。图8示出腔室高度5 mm(a)和15 mm(b)时反应器主要含Al粒子浓度对比。与上节相似,MMAl浓度可忽略,反应为加合路径主导。但高度5 mm时反应器含Al粒子主要为[DMAlNH2]2(10-3量级),高度15 mm时含Al粒子包括[DMAlNH2]2(10-3量级)和[DMAlNH2]3(10-4量级)。由于前者为薄膜前体,后者为纳米粒子前体,因此腔室高度15 mm时由于驻留时间加长使寄生反应更强烈,导致生长速率下降。上述现象的可能原因是:腔室高度减小,源气体在反应腔驻留时间缩短,而温度梯度增大,因此产生与较高腔室不同的化学反应路径。

图8 腔室高度5 mm(a)和15 mm(b)时主要含Al粒子浓度对比Fig.8 Comparison of the concentration of Al-containing particles with chamber height of 5 mm (a) and 15 mm (b)

3.5 压强的影响

如图6(c)所示,保持其他基准条件不变,压强从低压(2 kPa)增加到高压(10 kPa),AlN生长速率随压强的增加而逐渐下降,与文献[8]一致。如图9所示,低压时,反应器内主要含Al粒子包括MMAl、DMAlNH2和[DMAlNH2]2。MMAl浓度峰值更靠近高温衬底,氨基物和多聚物主要分布在进口处。高压时,反应器内主要含Al粒子为[DMAlNH2]2、[DMAlNH2]3和AlN。因此低压时反应路径为热解反应和加合反应共存;高压时反应路径为加合路径主导。由于低压时源气体碰撞频率低,而驻留时间短,因此热解反应增强,产生更多的MMAl,生长速率也相应增大。高压时源气体碰撞频率大,驻留时间长,因此寄生反应增强,产生更多的[DMAlNH2]3和AlN,也导致更多的纳米粒子产生。

图9 压强2 kPa(a)和10 kPa(b)时反应器中主要含Al粒子浓度对比Fig.9 Comparison of the concentration of Al-containing particles with pressure of 2 kPa (a) and 10 kPa (b)

4 结 论

针对喷淋式MOCVD反应器,结合反应动力学和气体输运过程模拟,研究气体流量(NH3和H2)、压强、进口温度、腔室高度等参数对AlN生长速率和化学反应路径的影响,进而确定上述反应器参数与AlN气相反应路径以及生长速率的关系。研究发现,薄膜生长前体和纳米粒子前体的浓度决定了不同的生长速率和气相反应路径。低Ⅴ/Ⅲ比(2 000)、高H2流量(12 L/min)、高进口温度(700 K)、低压强(2 kPa)、低腔室高度(5 mm)等条件下,反应路径为加合路径和热解路径并存,薄膜生长速率较高。反之,化学反应路径则由加合路径主导。上述参数对反应路径的影响存在不同的原因:高Ⅴ/Ⅲ比时含Al粒子浓度较低,可能是由于较大的NH3流量将含Al粒子带出生长区域;高H2流量对热解路径的促进,则是由于反应前体被H2稀释,进而削弱了寄生反应;高进口温度对化学反应的影响,可能是由于温度梯度的变化;而低压强和低腔室高度都使粒子碰撞频率降低,进而削弱了寄生反应。