PFMEA与防错技术在冲压制造过程中的应用

2021-07-12徐永欢李广林

徐永欢 李广林

摘 要:在汽车行业冲压自制件的制造和装配过程,对生产工艺流程中的每个工序逐一进行分析,找出所有潜在的失效模式、分析其可能的后果,并制定出适合汽车行业的评判准则:严重度(S),探测度(D),频度(O),风险等级(RPL)。同时把防错方法列入探测度的评判准则中,真正做到前期防错,降低生产制造中的质量风险,预防不合格品的发生,实现冲压自制件的质量零缺陷控制。最后,将建立的PFMEA与防错技术应用到具体实例中,从分析效果可知,此方法能达到制造过程缺陷的预防发生与预防遗漏的零缺陷质量控制。

关键词:PFMEA;防错技术;严重度;探测度;频度;风险等级

引言

冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状,尺寸和性能的产品零件的生产技术。板料,模具和设备是冲压加工的三要素。冲压加工是一种金属冷变形加工方法。所以,被称之为冷冲压或板料冲压,简称冲压。它是金属塑性加工(或压力加工)的主要方法之一,也隶属于材料成型工程技术。

冲压自制件的质量问题是顾客关注的问题,影响到整车的安全和质量。现在存在的问题是:批量生产过程零件质量的不稳定;前期未预测到的问题,在批量生产时频繁发生,同时还遭到客户抱怨,造成公司不必要的经济损失。

过程潜在失效模式及后果分析作为预防缺陷的一个重要工具被应用,这一点适用于产品诞生与产品使用的所有阶段(设计、生产、包装、运输、装配、用户使用、再生利用/废品清理)。PFMEA的内容主要包括加工方法的经济性、合理性、安全性、工序能力指数、质量保证能力、工序自检能力和设备维修等方面。

防错是一个预见性程序,用来预防和检测会对消费者造成负面影响并导致浪费的各种缺陷。防错分为设计防错和过程防错两大类,是制造质量的一个重要保证。其目的是预防缺陷的发生或缺陷发生时对其诊断和处置以防止缺陷件继续流到下道工序。

运用防错技术与PFMEA相结合的方法,能实现前期控制产品的质量,达到产品质量零缺陷是本文研究的课题。

1 PFMEA技术

PFMEA作为提高产品的质量和可靠性的一种系统化的活动,可以推动设计过程、制造过程进行深层次的质量改进,是对上述过程中各个工艺流程步骤及连结的工作状态进行事先分析的一种方法,主要包括以下几项内容:

1)识别并评估过程功能和要求;

2)识别并评估产品和过程的潜在失效模式;

3)评估每个失效模式可能产生的后果(对顾客),以及其严重程度;

4)识别每个失效模式的潜在起因及其发生可能性的大小;

5)找出减少失效模式发生或失效发生条件的控制变量,由此确定一个失效模式可控制程度,有时也称为探测度(或称不易探测度);

6)为预防/纠正措施和控制建立一套优先顺序级系统,并采取建议措施;

7)书面总结上述分析结果。

PFMEA应该关注到产品或总成内的每一个零部件,尤其是关键和设计安全问题的零部件或过程,更应当受到优先关注。顺利实施PFMEA程序的重要因素之一,就是及时性,是“事前”行为,而不是“事后”操作,是进入实施前的最后一步。事前花时间认真地做好PFMEA可以低成本地对设计、制造、装配进行修改和充实,从而减轻事后修改的危机,减少或消除因设计缺陷而带来的更大损失,最大限度地保证产品的安全性。

2防错技术

绝大部分缺陷是由于差错造成的,这些差错可能来源于产品设计方案、生产制造过程、用户使用不当。具体分为以下两类:设计差错与制造差错。

设计差错:由于设计人员的失误造成的差错会导致产品缺少应有的功能或参数不合理,这类差错会导致产品的固有缺陷。

制造差错:由于人员、设备、环境等生产要素的偶然变化引起的这些差错。常见缺陷种类:零件被损、零件颠倒、零件搭配错误、零件配合不佳、检验失效、错误的零件、错误的尺寸、不能装配。

3 PFMEA与防错技术结合

严重度是潜在失效模式对顾客影响效果的严重程度;频度指具体的失效起因下发生的可能性;探测度描述了现行的系统无法识别失效模式或原因的可能性[1]。每个指标的估分都从“1”到“10”。实际操作中,不一定非要10分制,可以是自成规律,但必须保证评价标准的一致性。

风险顺序数RPN[2]是严重度S、频度O和探测度D的乘积:RPN=S×0×D,取值在1到1000之间,该值越高,失效的风险越大。

风险矩阵:综合考虑严重度、频度、探测度,主要用于评估风险优先级(RPL:Risk Priority Level)的方法(见图1),分为1级、2级、3级,其中1级风险最高,2级次之,3级最低,它确定了行动的优先级,是目前公司对失效模式风险是否需要采取措施的评价标准。

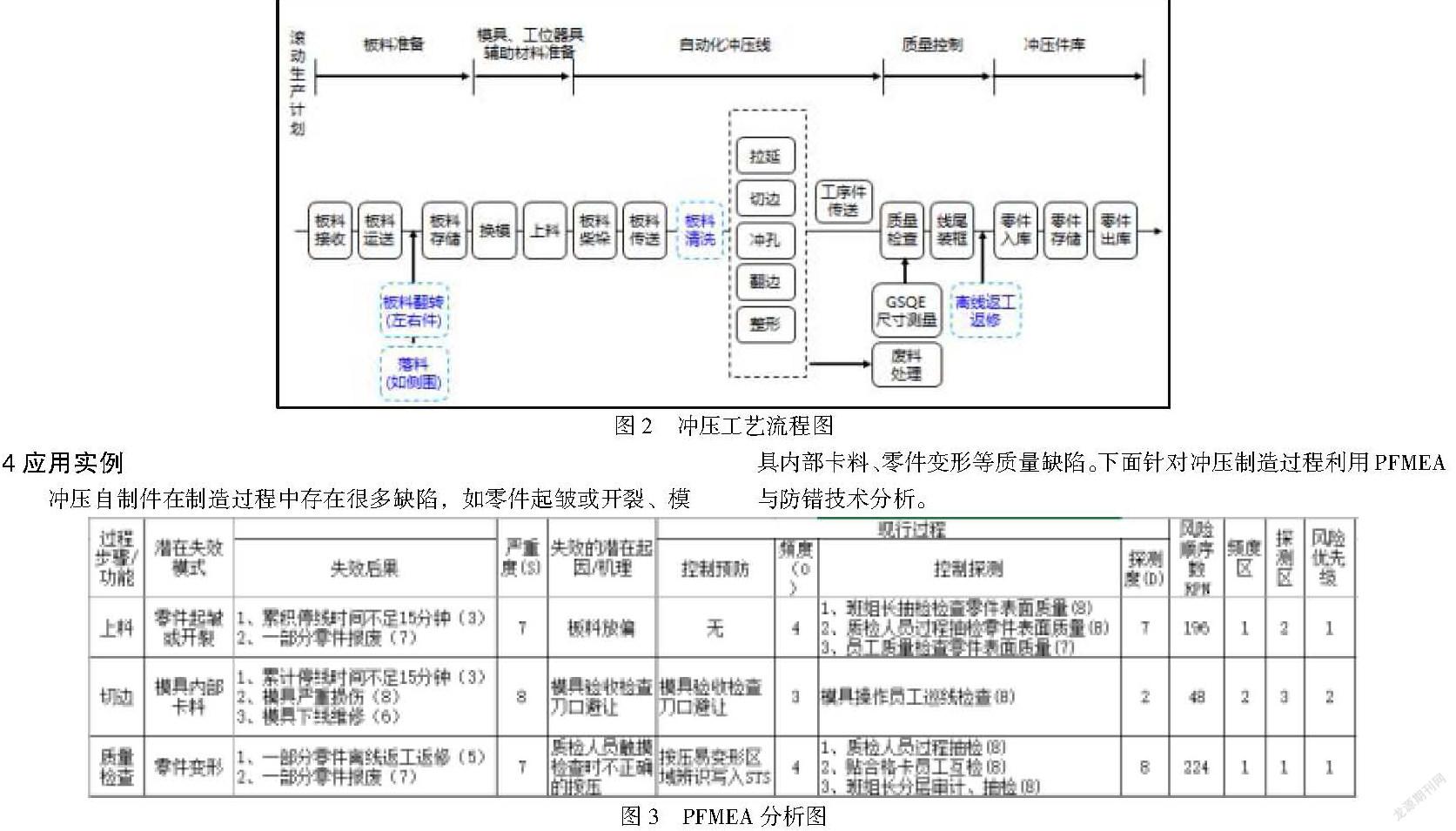

冲压PFMEA是采用系统的方法,按照冲压工艺流程(见图2)识别整个制造过程中可能造成产品早期失效甚至危害操作人员安全的潜在失效模式并分析其原因。而防错技术则是想出各种办法使上述原因不存在或者有效地降低失效模式出现的几率。

首先针对高严重度、高RPN值的项目进行预防/纠正措施的工程评价[3]。特别是当严重度S≧8和风险等级RPL=1时,制造过程的设计人员马上要采用防错技术,降低频度0和探测度D。只有采用防错技术才能使出现差错的可能性大大降低,同時使探测度D降到4以下。防错方案要综合考虑并运用预防与检查两大防错方法,具体措施有:零件和工装夹具的重新设计、工艺的调整、定位销、零件的颜色区分、报警装置(电检测、显示屏、传感器)、计数器、限位开关、暗灯、工具和输送链、百分之百检验及检具、标识、语言描述、选装件和选装单的培训、排序、校核单等。

因而在产品制造前期就应运用防错技术,通过PFMEA手段强制执行,达到最终质量的零缺陷。

4应用实例

冲压自制件在制造过程中存在很多缺陷,如零件起皱或开裂、模具内部卡料、零件变形等质量缺陷。下面针对冲压制造过程利用PFMEA与防错技术分析。

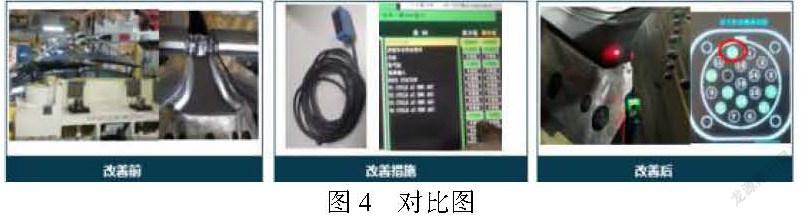

在冲压制造过程中,先用PFMEA分析,如图3所示。其中零件起皱或开裂、模具内部卡料、零件变形问题只是通过专人检查,属于制造差错,无法达到零缺陷,这三项的RPL都等于1,其中一项的严重度达到8。在严重度相当高、又频繁发生的情况下,要达到质量要求,必须采取相应的防错措施,举例如下。

1)模具生产过程中压机封闭,人员在压机外无法观测、识别模具内部是否卡料,因此模具内部废料滑落通道区域增加红外线感应器,将感应器程序编写添加到压机程序中,模具端连接到模具ID检测感应器,如果产生废料堆积,12#感应器信号灯常亮报警,压机无法动作,杜绝此类问题再次发生。因此,探测度由8降为2,风险等级由1降为2。如图4。

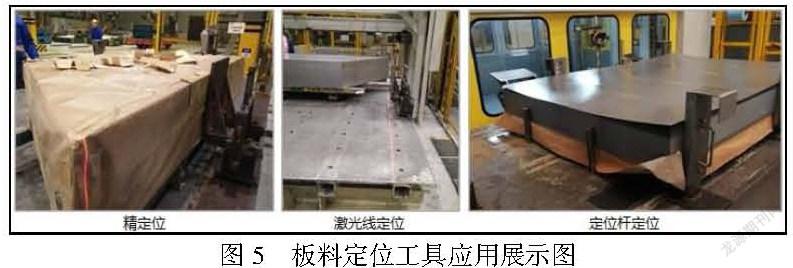

2)板料定位工具,在上料小车上增加精定位、激光线、定位杆等輔助定位工具,这些工具的叠加使用,并形成标准化流程文件,在根源上避免了板料放偏导致零件缩颈开裂缺陷的产生。因此,探测度降为6,频度降为3,风险等级由1降为2。如图5。

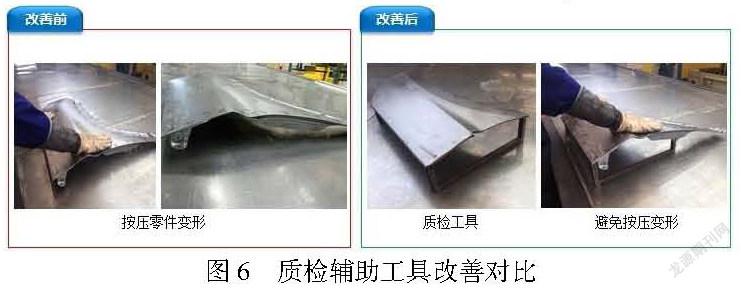

3)质检辅助工装,对于一些特殊结构零件,员工触摸的质检方式极易造成压凹变形缺陷的零件,设计增加质检辅助工装,避免了零件的报废。因此严重度可降为5,风险等级由1降为3,。如图6。

5结束语

以质量保证为特征的质量管理模式已不能满足汽车行业的要求,质量不是通过人为检验出来的,质量也不是单纯运用PFMEA就能前期控制的,必需把相应的防错技术融入其中,才能达到质量的零缺陷控制。本文提出的PFMEA与防错技术相结合的方法,对实现冲压自制件零缺陷质量控制具有指导和借鉴作用。

参考文献

[1]奚立峰,徐刚.PFMEA在过程管理中的应用[J].工业工程与管理,2002,(l):37-39.

[2]Dahlgaard JJ,Kristensen K.Kanji G K.Fundamentals of Total Quality Management[ M].London: Chapman&Hall,1998: 55-66.

[3]戴姆勒勒莱斯勒·福特·通用汽车公司.潜在失效模式及后果分析参考手册.2001,(3):55-57

作者简介:

徐永欢,女,内蒙古锡林郭勒盟人,本科,上汽通用五菱汽车股份有限公司青岛分公司中级工程师,从事冲压PFMEA和防错技术现场应用推广工作。

李广林,男,山东淄博人,本科,上汽通用五菱汽车股份有限公司青岛分公司中级工程师,从事设备FMEA和防错技术改进提升工作。