基于模糊PID信号补偿的电液伺服系统容错控制方法研究

2021-07-09李海涛胡春艳罗凯凯

李海涛,李 伟,胡春艳,王 锐,罗凯凯

(1.中国科学院工程热物理研究所 轻型动力重点实验室,北京 100089;2.中国科学院大学,北京 101400;3.中国科学院 轻型动力创新研究院,北京 100089)

燃气轮机是一种旋转叶轮式动力机械,常用于机械驱动和电工行业,其技术含量和复杂程度居所有机械设备之首,其控制尤为关键。其中,电液伺服系统具有功率放大的功能,细微的差错往往会造成严重的后果。电液伺服系统最核心的部件是电液伺服阀,电液伺服阀通过电液转换实现功率的放大和对控制对象的精确控制[1]。

电液伺服阀结构精密,集成度高,出现故障时往往难以直接检测,因此容错控制较为困难。目前对电液伺服阀的容错研究主要集中在冗余技术、结构和材料等硬件方面,而在软件方面的容错方法研究却相对少[2]。冗余备份具有成本低、结构简单的优点,但也有一定的缺点:系统切换往往需要一定的时间,这期间可能会对系统造成不可预料的后果;冗余备份系统也存在单点故障模式,当油液物性发生改变或者切换开关出现问题时系统仍旧无法正常工作。软件容错控制却可以解决上述问题,在一定程度上与硬件冗余互补,因此对于软件容错控制方法的研究具有重要的意义。

对于电液伺服系统的容错控制,国内外的科研人员进行了诸多研究。其中,针对负载扰动的研究相对较多。Li Xiang[3]针对参数不确定性和负载扰动提出了非线性模糊自适应反步容错控制方法,相对于传统的PID控制,该方法可以实现对负载运动轨迹较好的追踪,解决了系统在外部扰动环境下控制的稳定性和精度。丁国峰[4]则将模糊控制理论和PID控制通过另外一种新颖的方式结合,将PID用于受控系统的下层子系统,然后又对下层子系统施加了模糊控制形成串级控制,在提高系统动态响应的同时,一定程度上解决了外界干扰。通过加入观测器观测扰动,并将扰动前馈进行补偿也受到广泛的探究[5-8]。Guo Qing[9]不仅考虑了扰动,还考虑了扰动过大导致信号难以补偿时的扰动处理和反馈控制率的问题。

一些专家则从电液伺服阀结构特点出发,研究电液伺服阀容易出现的故障,如死区、滞缓等。Bessa[10]针对电液伺服阀输入的死区非线性提出了自适应模糊控制方案,并与反馈控制相结合,自动识别死区非线性并预先补偿,解决了轨迹跟踪的问题。冯永保[11]则针对阀芯由于加工误差导致的负开口故障,采用模糊PID控制的方法减小了系统的误差。

还有一些学者从改善系统动态性能、多种控制融合、参数不确定性等不同的角度进行了研究。Ayman[12]利用智能模糊PI控制对电液伺服机构进行容错控制,结果表明模糊PI控制可以较好的改善系统的动态性能,并且通过加入时滞函数使具有较长液压传送管道的液压系统有极好的鲁棒性。王洪杰[13]针对直驱式电液伺服系统,采用模糊PID方法对交流伺服电机进行控制,进而控制变量泵的输出流量,解决了直驱式系统动态响应性能不佳的问题。韩成浩[14]将模糊自整定的PID控制算法应用于六自由度并联机器人,也在一定程度上解决了其存在的响应速度慢、控制精度不高和鲁棒性差的问题。在多种控制率融合方面,Sinthipsomboon[15]将模糊控制和模糊自校正PID控制结合在一起实现容错,当系统实际输出与理想输出偏差较大时采用模糊控制,当实际输出与理想输出偏差较小时采用模糊自校正PID控制。在参数不确定性方面,林浩[16]提出了自适应backstepping控制器,对参数不确定性导致的漂移进行抑制,既能解决参数不确定性也能抑制扰动。Yao[17-18]则利用映射函数的方法设计了参数自适应估计,叠加反步自适应控制率实现了对参数不确定的电液伺服系统的控制。Guo等[19-21]提出了鲁棒H∞控制方法用于电液伺服阀的线性化模型的控制,也较好的解决了参数不确定性问题。

综合各学者的研究发现:首先,模糊PID在电液伺服系统容错控制中被广泛应用;其次,各种容错控制方法基本上只能解决一个或一类问题,不能针对多种故障容错;此外,对于电液伺服阀内部出现故障时的容错控制考虑的也较少。在此基础上,本文综合考虑电液伺服阀内部故障造成的功能故障和负载扰动问题,提出了基于模糊PID信号补偿的自适应容错控制方法,该方法思路是在被控对象输出出现偏差时,将误差E和误差变化率EC作为控制器的输入,控制器对信号处理后输出反馈补偿信号,控制电液伺服系统即使在某些故障状态下仍能正常工作。

1 研究对象及数学建模

1.1 研究对象

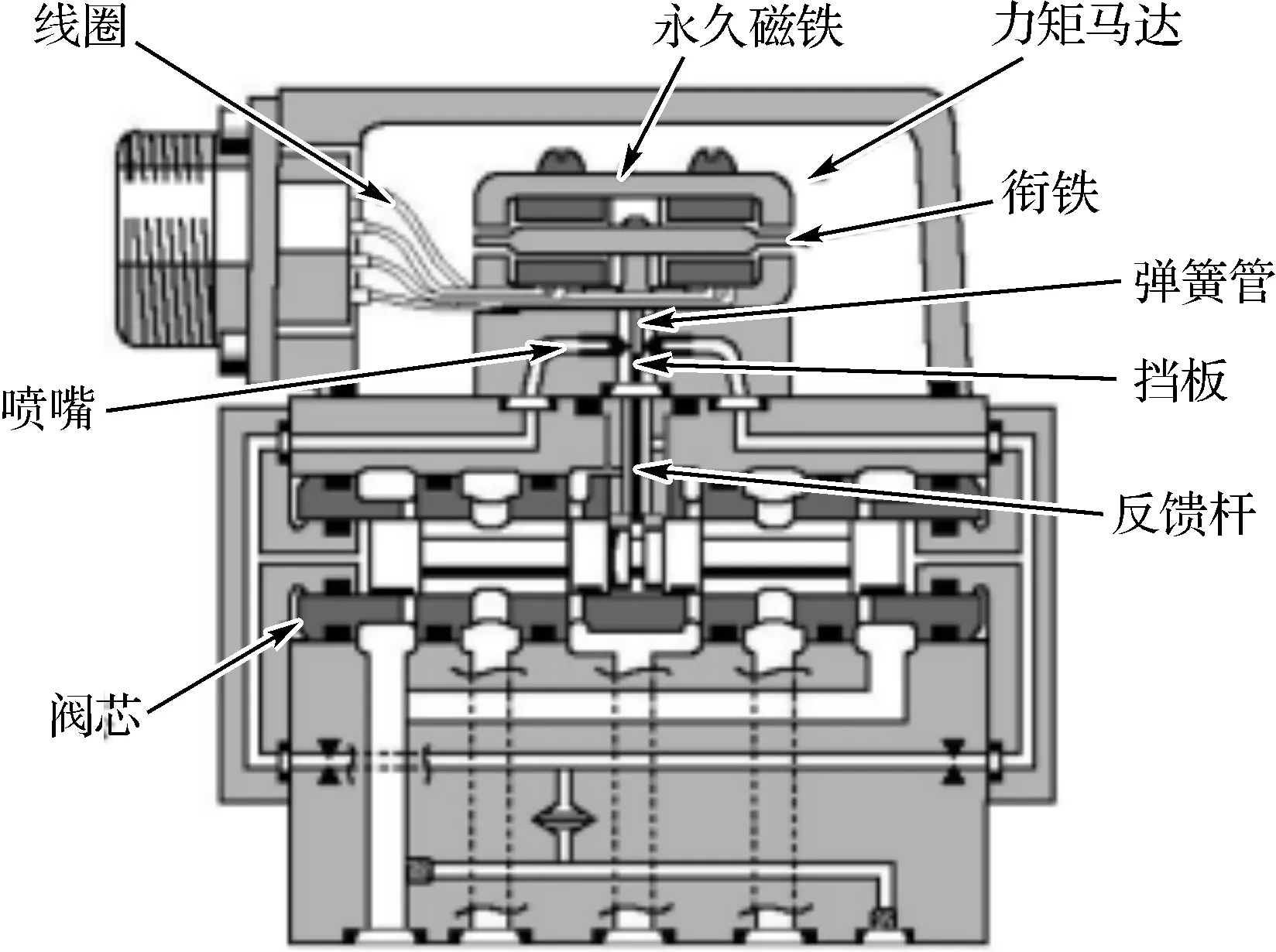

双喷嘴挡板力反馈两级电液伺服阀由电磁和液压两部分组成,电磁部件是一个力矩马达,液压部件是一个两级液压放大器,第一级是双喷嘴挡板阀,为前置放大级,第二级为零开口四边滑阀,是功率放大级。

力矩马达将输入电信号转换为力矩输出,当没有输入电流时,挡板处于两个喷嘴中间,两个喷嘴负载压力腔压力相同,无输出。当有控制电流时,衔铁被磁化,产生电磁力矩,假如衔铁挡板逆时针方向偏转,弹簧管弯曲变形,则挡板中部向右偏移,右侧喷嘴与挡板间隙减小,油路油压升高,左侧油路油压降低,推动滑阀阀芯左移,阀芯带动反馈杆左移,产生反力矩,直到电磁力矩与反馈杆、弹簧管反力矩相平衡为止,此时,反馈杆另一端控制滑阀阀芯稳定在固定的位置。电流越大,产生的电磁力矩也越大,衔铁偏转的角度θ就越大,滑阀阀芯位移越大。阀芯位移控制电液伺服开口的开度,进而控制液压油的输出流量或压力,且稳定时阀的输出与输入电流成正比。电液伺服阀结构原理如图1所示。

图1 电液伺服阀内部结构原理图

1.2 数学建模

1.2.1 力矩马达运动方程

(1)基本电压方程

线圈工作时,每个线圈的输入电压为:

u1=u2=Kuug

(1)

式中:u1、u2分别为输入每个线圈的电压信号;Ku为放大器每边的增益;ug为输入放大器的电压。

每个线圈电压平衡方程为:

(2)

(3)

式中:Eb为产生常值电流的电压;Zb为线圈共用边的阻抗;Rc为每个线圈的电阻;rp为线圈的放大器电阻;Nc为每个线圈匝数;φa为衔铁磁通;i1、i2为每个线圈的输入电流。

将(1)、(2)、(3)联立并作拉普拉斯变换得:

2KuUg=(Rc+rp)ΔI+2Kbsθ+2LcsΔI

(4)

式中:Kb为每个线圈的反电势常数;θ为衔铁转角;Lc为每个线圈的自感系数;ΔI为两线圈电流差。

(2)衔铁挡板组件的运动方程

力矩马达输出电磁力矩:

Td=KtΔI+Kmθ

(5)

式中:Kt为力矩马达中位电磁力矩系数;Km为力矩马达中位磁弹簧刚度。

电磁力矩作用下运动方程:

(6)

式中:Ja为衔铁挡板组件转动惯量;Ba为衔铁挡板组件粘性阻尼系数;Ka为弹簧管刚度;TL1为喷嘴流体对衔铁挡板的负载力矩;TL2为反馈杆形变对衔铁挡板的力矩。

(7)

式中:r为弹簧管回转中心到喷嘴中心距离;ps为供油压力;pLp为两喷嘴腔负载压差;AN为喷嘴孔的面积;Cdf为喷嘴与挡板间流量系数;xf0为喷嘴与挡板间零位间隙。

TL2=(r+b)Kf[(r+b)θ+xv]

(8)

式中:b为反馈杆小球到喷嘴中心距离;Kf为反馈杆刚度;xv为阀芯位移。

联立式(5)、(6)、(7)、(8)并做拉普拉斯变换得:

(9)

1.2.2 挡板位移与衔铁转角的关系

挡板的位移和衔铁转角可以认为是比例关系:

Xf=rθ

(10)

式中:Xf为挡板的位移。

1.2.3 喷嘴挡板至滑阀的传递函数

忽略阀芯位移的粘性阻尼力、反馈杆弹簧力和稳态液动力,挡板位移到滑阀位移的传递函数可近似为:

(11)

1.2.4 阀控液压缸的传递函数

喷嘴挡板的负载压力往往与滑阀的受力相关,滑阀的受力包括惯性力和稳态液动力,而稳态液动力又与滑阀输出的负载力相关。动力元件的负载只考虑惯性,则阀芯位移至液压缸位移的传递函数为:

(12)

式中:Xp为液压缸位移;Kq为喷嘴挡板流量增益;Ap为液压缸阀芯端面面积;ωh为液压缸的液压固有频率;ζh为液压缸的液压阻尼比。

1.2.5 作用在挡板上的压力反馈

略去滑阀阀芯运动时所受的反馈杆弹簧力和粘性阻力,只考虑其稳态液动力和惯性力,那么喷嘴挡板阀的负载压力为:

(13)

上式中稳态液动力是pL和xv这两个变量的函数,将上式在pL0和xv0出线性化,经拉普拉斯变换得:

(14)

1.2.6 模型简化

联立(9)~(14)式可得电液伺服阀控制的液压缸系统控制方框图,如图2所示。

图2 电液伺服阀控液压缸数学模型

一般情况下,伺服阀的响应频率ωa≫ωhp≫ωmf,因此力矩马达控制的线圈和滑阀的动态可以忽略,作用在挡板上的压力反馈的比力反馈小的多,也可以忽略。经简化后的力反馈伺服阀传递函数为:

(15)

阀控液压缸的传递函数为:

(16)

1.2.7 模型仿真验证

本文选取moog78系列伺服阀为研究对象,求取参数为:

对液压缸取参数:

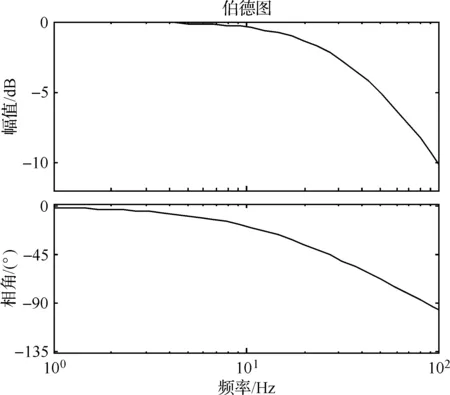

对电液伺服阀进行仿真,其阶跃响应时间(图3)为26 ms左右,频宽(图4)为33.2 Hz。相角穿越频率大于幅值穿越频率,系统稳定。

图3 电液伺服阀传递函数阶跃响应

图4 电液伺服阀传递函数幅频特性图

实验测得的电液伺服阀阶跃响应曲线和幅频特性、相频特性分别如图5、图6所示,其阶跃响应的时间约为26 ms,频宽约为33 Hz,模型与实验测量结果误差很小,证明了数学模型的正确性。

图5 MOOG电液伺服阀阶跃响应

图6 MOOG电液伺服阀幅频特性和相频特性

2 控制器设计

模糊控制对于传递函数不明确或者变参数的系统有较好的鲁棒性,模糊控制通常和传统的PID控制相结合组成模糊PID控制器,具有以下优点:1)PID控制可以对输入信号进行优化,防止出现极端值或者剧烈变化的值;2)模糊控制器可以实时调整PID控制器的参数Kp、Ki和Kd来改善其控制效果,对出现扰动或者变工况下系统的控制效果比较理想;3)模糊控制器本身具有阈值,当误差和误差变化率较小时没有输出,不会出现补偿信号的振荡。

本文提出基于模糊PID信号补偿的自适应同步容错控制方法是在系统运行时将输入信号同时传递给理想数学模型和实际系统,将两者输出的误差E和误差变化率EC经过模糊控制器进行评估,输出补偿信号到实际系统的输入端进行反馈补偿,保证实际系统的输出跟随理想模型的输出,原理如图7所示。

图7 模糊PID反馈控制原理图

2.1 确定隶属度函数

传统的PID控制式为:

(17)

模糊PID控制以E和EC为模糊控制器输入,输出补偿量ΔKp、ΔKi、ΔKd对原有的参数优化。确定输入E和EC的模糊论论域为{-3,-2,-1,0,1,2,3},输出ΔKp、ΔKi、ΔKd的模糊论域分别为{0.3,0.2,0.1,0,0.1,0.2,0.3},{0.3,0.2,0.1,0,0.1,0.2,0.3},{-3,-2,-1,0,1,2,3}。对应输入E和EC的物理论域分别为-5~5和-20~20,对应输出ΔKp、ΔKi、ΔKd的物理论域分别为-0.5~0.5,-0.1~0.1,-0.000 5~0.000 5,在模糊化之前和解模糊化之后都应乘以相应的系数,保证数据传递正确。隶属度函数采用较为常用的三角形隶属度函数,但是对于隶属度函数两侧的曲线分别用zmf和smf函数,以防EC瞬时值过大导致模糊控制器输出异常,隶属度函数设置如图8所示。

2.2 确定模糊规则

本文对模糊规则的设计主要考虑系统的动态响应速度、稳定性、超调量和稳态精度,其规则如下:

1)当误差E较大时,应有较大的输出以抑制误差的增大,同时应防止出现积分饱和,应取较大的ΔKp、较小的ΔKi和极小的ΔKd。

2)当E×Ec>0时,表明误差在逐渐增大,此时应该增加输出,取较大的ΔKp和较小的ΔKi和ΔKd。

3)当E和Ec<0或E=0时,表明误差在逐步减小或者已经达到稳定状态,控制器的输出应该基本保持不变。

4)当E×Ec=0且E≠0时,表明系统存在稳态误差,应选取较大的ΔKp、ΔKi和适中的ΔKd。最终得到模糊控制规则见图9。

图9 模糊控制规则

2.3 解的模糊化

通过模糊规则输出的量也是模糊量,而实际控制系统需要的是精确量,因此模糊控制器必须要将模糊量通过一种判决方法进行处理,才能输出精确的控制信号。

目前常用的解模糊化方法有最大隶属度法、重心法和加权平均法。重心法利用了所有模糊集合中的信息,且输出平滑,本文采用这种方法解模糊化。

通过模糊控制器完成PID参数的自整定(式中Kp′、Ki′和Kd′分别为PID控制器的初值,根据PID整定方法分别取0.5、0.1和0.000 5,补偿量ΔKp′、ΔKi′和ΔKd′取0.5,0.1,0.000 5),最终实际输出值Kp、Ki和Kd由式(18)决定:

(18)

3 故障仿真与控制

仿真模型设计如图10所示。

图10 模糊PID信号补偿控制模型

本文选取电液伺服阀的四种较为典型功能故障——流量不足、流量过大和零偏以及液压缸负载扰动工况进行研究。

(1)故障一——流量不足

当阀芯被部分堵塞、弹簧管弹性减弱、电液伺服阀或者液压缸发生泄露时,会造成电液伺服阀的输出流量低于期望值,液压缸动作迟缓不到位。设定故障下实际流量下降30%进行容错控制仿真。

通过仿真曲线图11发现,在出现电液伺服阀输出流量下降的故障时,液压缸的输出位移行动迟缓,稳定位置比期望位置小约120 mm。采用模糊PID信号补偿控制后,液压缸实际输出跟随理想输出,滞后理想输出0.015 s达到稳态,稳态误差约为0.2 mm,有较小的超调,控制效果较好。控制器通过补偿幅值大约为0.42的信号值控制电液伺服阀流量输出增大,补偿信号较为平稳。

(a)流量不足故障

(2)故障二——流量过大

当阀芯刃边磨损时,滑阀开口截面积增大,导致电液伺服阀输出流量高于预期值,液压缸位移速度和位移量会超出预期值。设定故障下实际流量上升30%。

通过仿真曲线图12发现,故障导致电液伺服阀流量输出增加时,液压缸位移超过期望值120 mm。采用模糊PID信号补偿控制后,液压缸位移以较小的跟踪误差跟随理想位移,在滞后于理想输出0.01 s达到稳态,稳态误差约为0.1 mm,没有超调。控制器通过补偿幅值大约为-0.23的信号值控制电液伺服阀流量输出减小。

(3)故障三——零偏

弹簧变形、反馈杆弯曲等故障会导致阀芯产生零位偏移,稳定时和无信号时,电液伺服阀阀芯位移总存在固定的偏差。设定阀芯零位偏移量 0.4 mm。

(a)流量过大故障

仿真图13表明,出现零偏时,电液伺服阀在无信号时无法全关,一直有流量输出。在模糊PID信号补偿控制下,系统输出跟随理想输出,同时达到稳态,稳态误差约为0.3 mm。通过信号补偿图发现,控制器不仅要在工作阶段补偿信号,输入信号结束后仍然要补偿幅值大约-0.2的信号以使阀芯位于中位。

(a)零偏故障

(4)负载扰动

当液压缸控制的执行机构处在变负载的工况下,其输出可能会随扰动变化,导致液压缸输出位移出现偏差或者振荡。在1.5 s末加入一正弦扰动信号实现故障模拟。

观察负载扰动控制图14,故障状态下,系统输出出现大幅振荡,幅值约为7 mm。在模糊PID信号补偿控制下,极大地平抑了液压缸位移波动,将输出波动幅值被控制在约为0.5 mm的范围内。在加入扰动后,控制器输出补偿信号形状为一准正弦信号。

(a)负载扰动故障

4 结论

本文对电液伺服阀控制的液压缸系统进行了数学建模,针对电液伺服阀常见的三种功能故障和液压缸负载扰动,提出模糊PID信号补偿容错控制方法,并进行控制效果仿真验证,得到如下结论:

1)在三种功能故障下,控制器都实现了容错功能,系统在受控时,动态性能较好,基本与理想系统同时稳定,稳态误差都小于0.3 mm,控制效果十分理想。

2)在液压缸负载出现扰动时,系统能够及时的输出补偿信号来抑制扰动,极大的减小了扰动的幅值,进而减小了负载扰动对输出的影响。

基于模糊PID信号的补偿的自适应容错控制对电液伺服阀的功能故障和负载扰动具有理想的容错效果。