锂离子电池浆料的制备技术及其影响因素

2021-07-08欧阳丽霞武兆辉王建涛

欧阳丽霞,武兆辉,王建涛

(1 有研科技集团有限公司 国家动力电池创新中心,北京 100088;2 国联汽车动力电池研究院有限责任公司,北京 100088;3 北京有色金属研究总院,北京 100088)

锂离子电池作为一种新型的高性能可充电电池,因其独特的优点而得到广泛的研究和应用,主要包括正极、负极、电解液和隔膜。其工作机理是锂离子通过电解液往返于正负电极间嵌入和脱出的过程,故正负极电极的性能对于锂离子电池总体性能起决定性作用[1]。

制造锂离子电池电极最常用的工业技术为湿法处理。尽管已被广泛接受,但该处理方法仍面临着许多的问题,包括昂贵且危险溶剂的回收、涂层的不一致性以及由溶剂干燥过程所导致的微观结构的变化[2]。这些问题都与制备锂离子电池的第一道工艺——浆料的性能有着重要关系。

锂离子电池电极浆料通常包括活性物质、导电剂、黏结剂和溶剂。导电剂为电子传输提供通道,黏结剂把活性物质与导电剂黏附在一起并将其黏附在集流器上[3-4]。浆料制备过程为将其组分混合均匀的过程,浆料的性能决定了后续锂离子电池的性能。浆料体系中不同颗粒间的物理性质如尺寸、形貌不同,颗粒间往往会发生分散或团聚[5-9],造成浆料内部均匀性降低,这会使得锂电池寿命减小甚至产生安全隐患。

浆料的性能还对电极的生产率有着重要的影响。除去材料之外,电池成本中最昂贵的便是电极制造。电极生产包括浆料的制备、涂布与干燥。而与涂布和干燥相比,得到均匀的浆料所需的时间是限制电极产量的关键因素。另外,浆料的质量还会影响其涂布的可加工性。常用的涂布设备除了有工业要求的操作速度,还要能精确地实现均匀的涂布厚度。但通常的涂层仍会存在一些缺陷,如附聚物、缩孔、金属颗粒污染或组分过度的不均匀,从而影响循环过程中的库仑效率或倍率性能[2]。而这些缺陷均可以由混合不充分、浆料脱气不充分或硬件故障产生。

根据研究,浆料的均匀性和稳定性的主要因素有原料组分、温度、pH值和混合顺序等。本文总结了影响锂离子电池电极浆料稳定性和均匀性的因素,对研制出更加均匀和稳定的浆料体系、制备优质电极和提高电池性能具有一定的指导意义。

1 电极浆料研究遇到的问题

锂离子电池浆料是一种处于非平衡态的悬浮液体系。为满足各行业对高性能锂离子电池的需求,固体颗粒粒径通常很小,朝着纳米方向发展,从而导致颗粒极其容易团聚,以及浆料中各组分的分布不均匀[10-11],影响电极涂层内部的微观结构和电池的倍率性能,进而对电池的安全性和耐用性均会产生影响。在活性材料、导电剂以及集流体之间存在着导电的网络连接,浆料内部材料分散越均匀,这种网络连接的导电性也就越强,从而锂电池的性能也就越优异。因此,浆料内部物质的分散均匀性对于锂离子电池的性能有着非常重要的作用[12-13]。

随着匀浆结束,搅拌停止,浆料会出现沉降、絮凝聚等现象,这对后续的涂布等工序造成较大的影响。因而浆料在制造好之后,在涂敷之前的存储期间内必须要能够有一定的稳定性。通常,稳定性定义为浆料承受质量或相分离的能力,允许在混合步骤后长时间保持均匀的颗粒分布[14]。

在实际情况中,浆料本身大多都是深色,用肉眼无法直接观测内部颗粒分布是否均匀,而根据其为黏性流体或胶体特性,不同的分散状态对应着不同的流变性,因此,研究者都是通过浆料的流变性能来分析浆料内部均匀性[15-16]。大量研究表明,浆料的分散均匀性和沉降稳定性与原料添加顺序、溶剂种类、固含量、搅拌工艺等密切相关[16-22]。

2 浆料分散性和均匀性的影响因素

黏度是流体黏滞性的一种度量,是流体流动力对其内部摩擦现象的一种表示。浆料的黏度通常随剪切速率而变化,该现象可对浆料中的颗粒-聚合物之间的相互作用进行详细的描述。当存在剪切变稀行为时,浆料中存在容易被剪切应力破坏的软团聚物。相反,剪切增稠的存在通常表明浆料中有着硬聚集颗粒。黏弹性也是流变学重要的参考参数。通过储能模量(G′)和损耗模量(G″)的相对值来表征浆料的黏弹性特征。储能模量G′又称为弹性模量,代表浆料发生可逆弹性形变时所储存的能力,是浆料弹性变形的度量。损耗模量G″又称为黏性模量,代表浆料发生不可逆变形时消耗的能量,是浆料黏性变形的度量。在频率扫描中,基于G′和G″的相对大小,并评估G′对角频率的灵敏度,能够反映出浆料是流体状态还是类固体状态的信息。并且在低频范围下,G′>G″且其差值越大,表明浆料的稳定性越好。较为少见的是幅度扫描测试。在幅度扫描中的低应变下,G′>G″且G′的值保持相对恒定,这表明浆料内部存在着网络结构,且该网络结构是完整的。该凝聚网络区域成为线性黏弹性区域,并且G′的常数值被称为平衡存储模量(G′0),描述网络结构的强度。另一种流变性质是屈服应力(σ0),表示诱导浆料流动所需的最小力。

研究颗粒-聚合物体系的内部结构和分散状态的广泛方法为流变学。如果颗粒之间存在牢固的结合,彼此之间没有很好的分散,通过流变学特性发现固体或凝胶状行为,且其黏度很高。相反,当浆料充分分散时,将出现类似流体的行为,并且黏度将大大降低。

2.1 活性物质对浆料流变性的影响

活性材料的表面状态会影响着浆料特性和分散状态。Tsai等[23]研究了两种表面状态的磷酸铁锂(LiFePO4, LFP)对水系浆料的流体状态的影响,其中凝胶态磷酸铁锂(G-LFP)是对分散态磷酸铁锂(D-LFP)进行碳包覆处理后的材料。G-LFP颗粒的表面包覆碳上存在着众多的碳衍生物,如羧基、羟基和羰基等有机官能团,这些官能团间的相互作用导致G-LFP颗粒在水基浆料中的凝胶化。由图1(a)中可知,D-LFP浆料为流体特性,但其G′>G″表明悬浮液应该更偏向于凝胶特性[23-24]。这可能由D-LFP浆料具有极高的固体负载量,未分散开的D-LFP颗粒形成的团聚体所造成。对于G-LFP颗粒制备的浆料,其G′>G″表明浆料内G-LFP颗粒也存在着大量的团聚。但G-LFP浆料的G′远大于G″表明颗粒的凝胶化占主导效应。和D-LFP浆料相比,G-LFP浆料的G′对扫描频率的依赖性更低,其较高弹性与浆料内部由有机官能团形成的3D凝胶状结构的较高弹性相关。此外,G-LFP浆料的G′和G″数值均比D-LFP浆料的G′和G″高几倍。这一实验结果表明G-LFP浆料中的颗粒之间和颗粒与溶剂之间的相互作用更强。从图1(b)中可以看出在氮气(N2)中经过750 ℃处理后的G-LFPΔN2的黏度值远远小于G-LFP浆料。这是因为G-LFP经过热处理之后,其表面的碳衍生物的减少有利于LFP颗粒的解凝胶,使得G-LFP浆料由凝胶状态转为分散状态。D-LFPΔN2浆料流动性提升也是如此。

图1 64.1%(质量分数,下同)的D-LFP浆料和G-LFP浆料的流变特性[25](a)黏弹性图,插图为D-LFP(左)和G-LFP(右)浆料的形态;(b)黏度变化图,插图为D-LFPΔN2(左)和G-LFPΔN2(右)浆料的形态Fig.1 Rheological properties of slurries containing 64.1% (mass fraction, the same below) D-LFP and G-LFP[25](a)viscoelastic properties, inset shows pictures of aqueous slurries of D-LFP (left) and G-LFP (right);(b)viscosity properties, inset shows pictures of aqueous slurries of D-LFPΔN2 (left) and G-LFPΔN2 (right)

LFP颗粒表面的碳衍生物还会影响电池的电化学性能。颗粒表面的衍生物越多,包覆碳上的不能导电的sp3键合碳越多。G-LFP材料制备的电池的阻抗比D-LFP材料制备的电池的阻抗更高是因为G-LFP的电荷转移阻抗更高。G-LFP更高的阻抗使得G-LFP有着更低的放电平台和更低的比容量。

活性材料颗粒的尺寸大小对浆料的分散性和稳定也有着重要的影响。Bauer等[14]以颗粒尺寸分别为130 nm的LiFePO4(LFP)和8.9 μm的镍钴锰酸锂(Li(Ni,Mn,Co)O2, NMC)为活性材料研究正极浆料的流变性和稳定性。

LFP浆料存在较为明显的剪切变稀行为和屈服点,即LFP浆料形成了典型的凝胶类型结构。这是因为130 nm LFP颗粒具有大量的相互作用位点,特征直径在100~200 nm的聚偏氟乙烯(polyvinylidene fluoride, PVDF)分子链形成了更平坦的构型,降低与其他颗粒间直接接触的可能性。在浆料分散体中由PVDF和固体颗粒之间的吸引力形成了凝胶网络结构。

和细小的LFP颗粒相比,具有相同固含量、由颗粒尺寸更大的NMC制备的浆料有着更低的黏度,仅存在轻微的剪切变稀行为,且无屈服点。这是流体系统的典型行为。将NMC体积分数升至30%时,该浆料的黏度会显著升高,但仍没有屈服点,表明该浆料也是典型的流体性系统。这是因为NMC颗粒尺寸为8.9 μm,PVDF分子特征尺寸远小于NMC颗粒尺寸,很大一部分的黏结剂会沉降在与下一个颗粒距离很远以至于不能形成桥接作用的位置,无法形成有吸引力的网络结构。最终无法形成稳定的聚合物凝胶结构。当NMC颗粒增多虽能让结合键数有所增加,NMC颗粒网络结构的整体吸引力相互作用有所增强,但在低剪切速率下也能诱导结构分解,无法形成稳定的凝胶。由弱吸引力形成的凝胶网络可以固定颗粒以实现颗粒系统的稳定均匀化,但必须适当调整吸引力,既要防止因形成过于坚固的凝胶网络而无法达到电极涂覆过程中完全流化的要求;也要避免所形成的凝胶结构强度过弱而无法抵抗离散粒子的沉降。

2.2 黏结剂对浆料流变性的影响

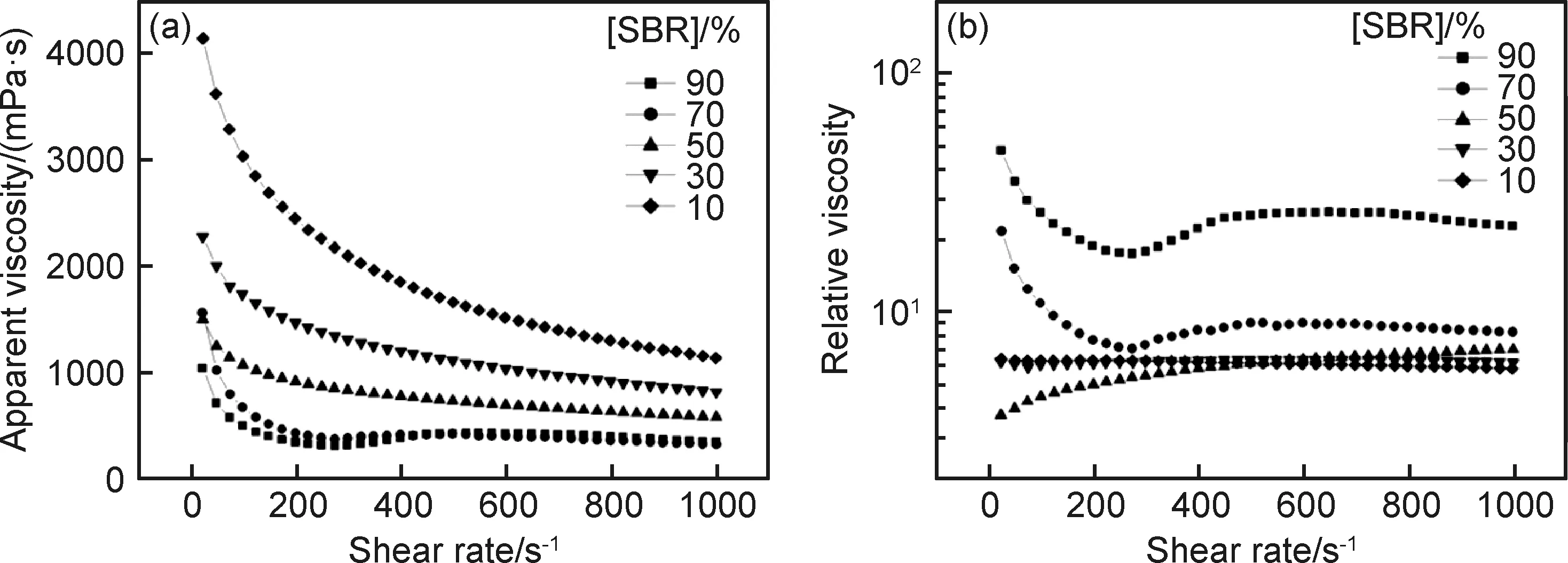

黏结剂含量对浆料的流变特性有着重要影响。Li等[26]研究了黏结剂丁苯橡胶(styrene butadiene rubber, SBR)和羧甲基纤维素(carboxymethyl cellulose, CMC)的总含量恒定条件下不同比例的SBR/CMC对钴酸锂(LiCoO2)正极浆料流变性的影响。CMC在水溶液中解离从而形成阴离子电荷,CMC的特定吸附可以增加LiCoO2的负电荷密度和Zeta电位的大小,这为LiCoO2在水悬浮液中的分散提供静电稳定机制。定义SBR在SBR/CMC中的占比为[SBR]。如图2(a)所示,[SBR]为90%和70%时浆料的黏度曲线都比较复杂,在低剪切区域呈现剪切变稀,在高剪切率下呈现剪切增稠。随着[SBR]的减小,浆料的表观黏度增大,剪切变稀现象更明显。图2(b)中的相对黏度排除了SBR和CMC的流变本质特性对浆料流变的影响。很显然,浆料的相对黏度随着[SBR]的减小而降低,表明[SBR]的下降有利于浆料中电极颗粒的分散。此时仍可观察到[SBR]较高时浆料存在复杂的流变行为,表明浆料中的电极颗粒同时存在着软团聚体和硬聚集体。当[SBR]为50%时,浆料仅表现出剪切增稠行为。当[SBR]为30%和10%时,浆料表现出牛顿流体行为,浆料中的固体颗粒分散性能优良。

图2 不同SBR含量下68%LiCoO2浆料的流变特性[26](a)表观黏度;(b)相对黏度Fig.2 Rheological properties of slurries containing 68%LiCoO2 under different SBR contents[26](a)apparent viscosity;(b)relative viscosity

电极颗粒上的黏结剂吸附量随着[SBR]减少而降低,有更多自由的黏结剂在干燥过程中随着水分子迁移到电极表面。因此,当[SBR]减少时,电极中黏结剂分布的均匀性会下降,极片顶部(95%)和底部(5%)位置黏结剂含量的差异增大。黏结剂分布均匀性的降低导致极片的黏附力降低,即[SBR]较低时,极片较差的黏附性主要归因于电极片中黏合剂分布均匀性的降低。

在电性能方面,决定电极表面电阻的主要因素是黏合剂的分布和电极黏合的性质,而不是电极粉末的分散。因此,当[SBR]降低时,尽管电极粉末的分散变得更好,但未压缩电极片的表面电阻增加。在电化学性能方面,未辊压的电极随着黏合强度的降低总体上表现出容量下降的趋势,但[SBR]为30%和10%的电极因其电极粉末的分散性极其优良,而不遵从这一规律。相反地,辊压前容量最低的[SBR]为50%和70%的电极具有最高容量,这应当与它们在辊压后显示的最佳孔隙率相关。

此外,Lim等[27]报道了负极浆料的微观结构对干燥过程中胶乳迁移的影响。负极浆料中的微观结构取决于CMC和石墨的比例。当CMC与石墨的比例低时,由于石墨表面上吸附的CMC的空间排斥,石墨颗粒分散在浆料中。由于在干燥期间胶乳迁移,根据浆料的微观结构所形成的膜的微观结构不同。

黏结剂的浓度和种类均会影响浆料的流变性能和微观结构。Lim等[33]研究了SBR,CMC黏结剂对石墨负极浆料三种体系流变性的影响。对于石墨-SBR体系,不含SBR的石墨颗粒浆料存在着屈服行为、在低剪切应力下黏度保持恒定,表明浆料显示出类似固体的行为。经过某一临界点之后黏度急剧下降,该临界点即为屈服应力[34]。另外,G′>G″,且模量保持频率独立性。这一特性是由石墨颗粒的疏水性使其在水溶液中聚集,形成凝胶结构所导致[35]。加入少量SBR,黏度和模量均略微降低,表明随着SBR加入浆料中凝胶强度降低,但其凝胶结构仍然存在。当SBR含量为15%时,浆料的屈服行为消失并存在剪切变稀行为;而当G″>G′时,模量值随时间变化明显。这均表明浆料中的凝胶结构消失。石墨颗粒浆料在高浓度SBR的分散作用下形成液体特性。

当SBR含量仅为3%时,石墨之间形成聚集的网络连接,SBR颗粒被吸附在石墨颗粒表面上。当增加SBR含量到30%时,石墨颗粒表面和介质当中都存在着SBR。将SBR加入浆料中,SBR吸附在石墨表面上并降低石墨颗粒之间的吸引力。SBR本身不带电荷,但存在着携带阴离子电荷的表面活性剂;表面吸附了SBR的石墨通过静电排斥作用降低颗粒间的疏水吸引力而得到分散。

对石墨-CMC体系的流变性能研究发现,当CMC含量由0%增加至0.1%时,石墨浆料的黏度、屈服应力、模量都会有一定程度的降低,但其屈服特性仍存在,正如之前在石墨/SBR部分提到的一样。CMC是可以在水溶液中电离成钠阳离子和聚合物阴离子的聚电解质,这些离子通过静电力相互作用影响聚合物构象。CMC的特定吸附增加了石墨颗粒表面的负电荷密度和Zeta电位的大小,这为石墨颗粒在水悬浮液中的分散提供静电稳定机制。CMC由0.4%增至1.0%时的浆料的屈服现象消失并出现剪切变稀行为。此时CMC在石墨表面上的吸附量进一步增加,石墨颗粒通过吸附的CMC之间的静电排斥而得到良好的分散。由CMC水溶液的比黏度随其浓度的变化情况可知,CMC存在3个转变临阈值,可知此浓度范围内的CMC聚合物链形成缠结。此时浆料的黏度和模量随着CMC浓度的增加而增大是由形成缠结的CMC所导致的。当CMC由1.4%增加到1.7%时,浆料中屈服点再次出现,这表明此时石墨浆料中重新出现凝胶结构。

由浆料和CMC溶液的tanδ随CMC浓度的变化情况(其中tanδ=G″/G′,频率为0.1 rad/s)可知,在CMC含量低于0.28%时,tanδ<1,表明浆料为固态特性;超过该临界浓度0.28%后,tanδ>1,表明浆料呈液态特性。CMC分子被石墨颗粒表面所吸附,且吸附量随着CMC的增加而增加[27,36],此时浆料的黏度和损耗/剪切模量都会下降。CMC含量超过下临界浓度(约为1.3%)之后,tanδ再次小于1,这与CMC体系浆料在该浓度之后再次出现屈服现象相吻合。而在下临界浓度之后浆料中出现的凝胶结构是由CMC分子形成的聚合物网络结构所导致[37]。

在石墨-CMC-SBR浆料中,当仅有0.7%CMC时的浆料存在屈服现象和频率独立的模量。加入SBR后,浆料的黏度和模量均有所下降。此时CMC对石墨的吸附量非常小,SBR可以吸附在石墨表面,吸附在石墨表面上的SBR能够起到分散石墨颗粒的作用。CMC含量增至0.7%的浆料的黏度和模量几乎不随着SBR含量的增加而发生改变,SBR仅存在于石墨颗粒之间,而不是在石墨颗粒表面。这表明当浆料中同时存在CMC和SBR时,CMC比SBR更优先地吸附在石墨表面上,并且它在分散石墨颗粒中起主导作用。这与Li等[38]研究混合步骤对黏结剂性能影响的结果一致。当浆料中的CMC浓度足够高时,CMC对浆料微观结构的形成起主导作用。

2.3 导电剂对浆料流变性的影响

锂离子电池中存在离子传导和电子传导两种导电方式。导电剂越多,电子导电性越强。但体积有限的锂电池中活性材料将会减少,使得电池的容量降低。Cheon等[18]的研究表明电池容量与倍率性能和导电剂含量的对应关系是呈现相反趋势。

电极中电子传导可以用渗透理论来解释[39]。在该理论中,导电物质作为连续相,但相间存在电阻,而导电剂的形貌千变万化。因此,导电剂的形貌对于浆料性能的影响至关重要。Takeno等[40]研究了常用的乙炔黑(acetylene black, AB)、石墨以及气相生长碳纤维(vapor grown carbon fiber, VGCF)的形貌对于浆料流变性的影响。AB由纳米尺寸的碳颗粒组成,彼此连接,通过聚集和团聚作用形成簇状物;石墨呈鳞片状,VGCF为纤维状,且发生缠结。

随碳含量的增加,AB和VGCF浆料的电阻率随着碳含量的增加而降低,而石墨浆料的电阻率基本不变;含相同碳含量的AB和VGCF浆料的电阻率基本一致,且小于石墨浆料。浆料的稳流黏度与结构黏度有关;G′和G″与浆料中的分散结构有关。分析这三种导电剂浆料的流变特性发现,AB和VGCF浆料的黏度均随着含碳量的增加而升高,黏度值在低剪切速率更高,表明这两种浆料内部的网络结构随着含碳量的增加而增加,并且都是非牛顿流体。其中AB浆料中的G′大于G″这一特性表明浆料为类固体性质。此外,具有2%和3% AB的电极浆料在低角频率区域中的G′显示出的平稳区域,这一现象表明电极浆料中AB网络结构的生长。VGCF浆料的G″大于G′的结果表明VGCF浆料为类液体性质。石墨浆料的黏度值几乎不随剪切率变化,且黏度值随含碳量变化不明显,表明石墨浆料是牛顿流体;浆料内部几乎没有网络结构。造成这些差异的原因在于三种导电剂的形貌不同。点状的AB碳颗粒在浆料中会发生严重的聚集和团聚,形成彼此连接的刚性的电子传导网络;并且颗粒间的聚集和团聚作用随着碳含量增加而显著升高,从而AB浆料形成凝胶结构,其电子传输路径优良。纤维状的VGCF存在着能够包含溶剂存在的空隙,这使得VGCF浆料表现为液态特性;线状的VGCF能够发生缠结,并且缠结程度随着碳含量的增加而显著升高。从而VGCF浆料为非牛顿流体,其中有着相对较好的电子传输路径。片层状的石墨的颗粒尺寸相当大,并且是通过颗粒间点接触来形成电子传导路径。故其电子传导路径的量不随碳含量的增加而增加。经分析三种浆料制备的电极的电阻值可知,具有电子传导网络结构的电极浆料呈现的类固体特性有利于获得具有低电阻的极片。

2.4 溶剂对浆料流变性的影响

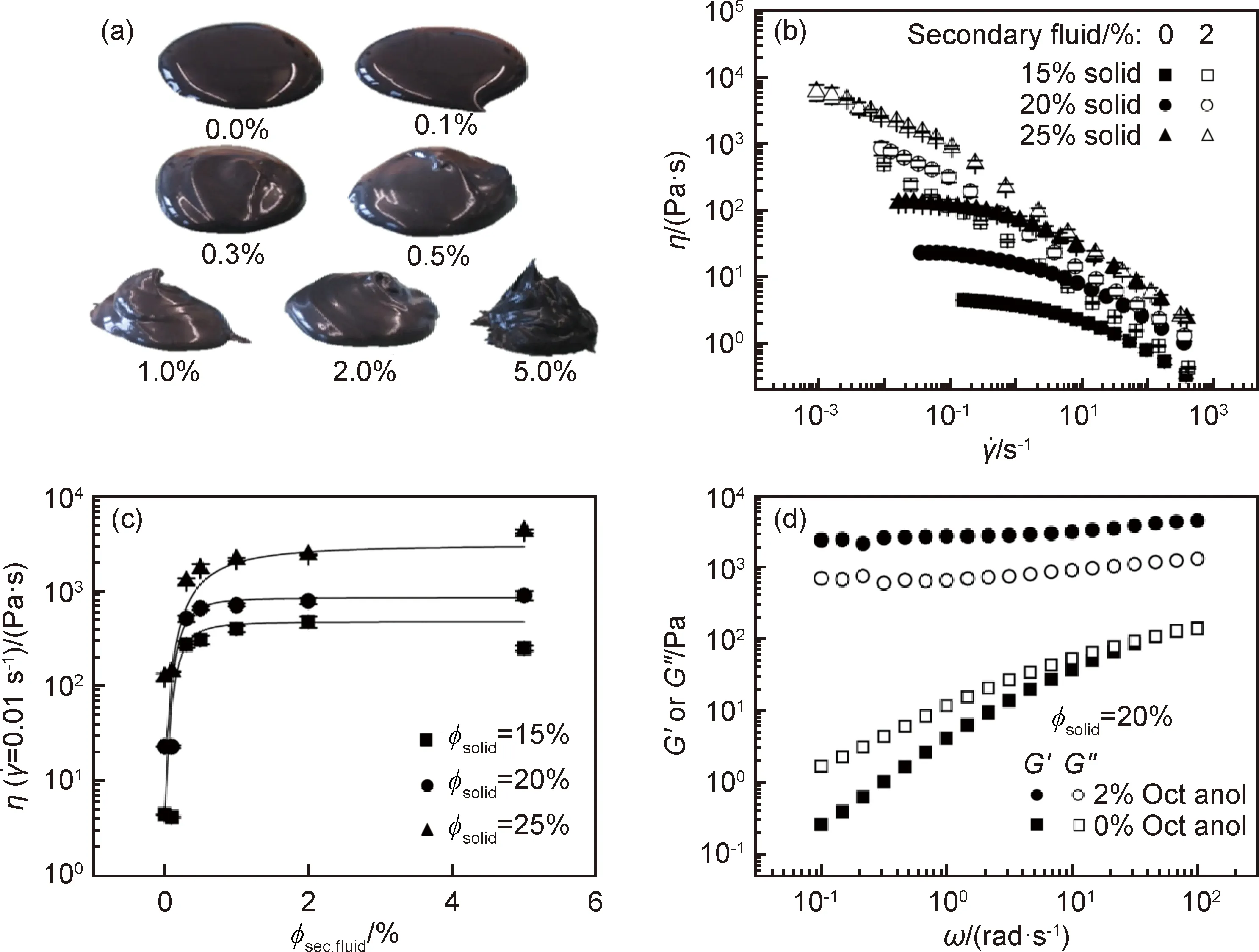

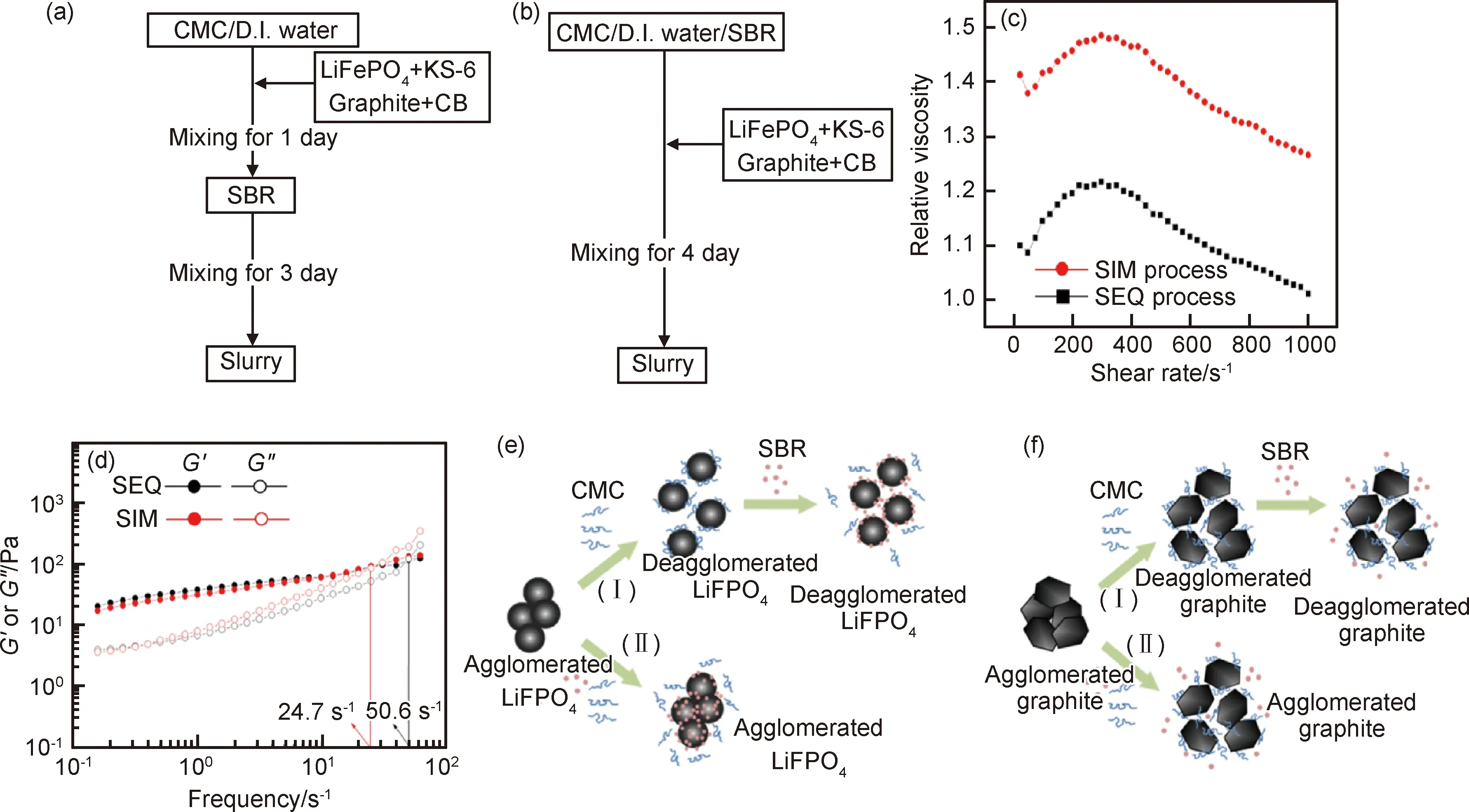

种类繁多的黏结剂的亲水性能存在差异。根据黏结剂的亲水性来选择适合的溶剂可以提高浆料的分散均匀性。溶剂的种类会对浆料的流变性产生影响。Li等[41]比较了水基浆料和有机基浆料的分散均匀性。水基浆料的溶剂和黏结剂分别为去离子水和SBR,并以CMC作为SBR的增稠剂;有机浆料中的溶剂和黏结剂分别为甲基吡咯烷酮(NMP)和聚偏氟乙烯(PVDF)。两种浆料的活性物质和导电剂均分别为LiCoO2和石墨。

由Herschel-Bulkley方程[42]σ=σy+ηγn对浆料的流变性能进行分析可知,对于水基浆料,n=0.52且σy=25.5 Pa,而有机基浆料的n=0.84且σy=9.5 Pa。相对于水基浆料,有机基浆料具有更大的n、更小的σy和较小的磁滞回线面积,可知有机基浆料的分散性更好,该结果从有机基浆料具有更低的G′和G″也得以体现[23-24]。而水基浆料中的G′对频率更低依赖性则表明该浆料呈现出的结构更加偏向于固体状。水基浆料的G′>G″而有机基浆料的G′ 有机基浆料更好的流动性会使得该浆料中的石墨更容易与溶剂一起流到干燥电极片的顶部,从而造成电极片成分不均匀,另一方面,由水基溶剂浆料制备的电极片中成分的分布会相对更均匀,这很少在文献中有报道[41]。在有机基电极片的顶层上可观察到大量的石墨,其几乎覆盖了其他成分,而在其底层发现石墨含量很少。对于水基电极片,顶层和底层的石墨含量之间的差异不太明显。主要是因为有机浆料的低黏度和高流动性使得石墨在干燥过程中重新排列。并且有机基电极片的成分不均匀分布会使其电阻和充电放电效率方面的性能比水基电极的性能差。 在电极的电学和电化学性能方面,未辊压的有机基电极因其黏结剂分布不均匀、电阻高,导致对应电池的电压平台相对更低。辊压后,有机基电极的电池显示出比具有水基电极的电池更大的平台电压位移,这表明辊压阶段对于有机基电极的电化学性质尤其重要。此外,溶剂含量对浆料的流动特性和分散也有着十分重要的影响。Ligneel等[44]研究发现:当溶剂浓度低于最佳浓度时,浆料表现出屈服应力,可抑制流动并防止内部各组分均匀分布;溶剂浓度高于最佳浓度时,钒酸锂(Li1,1V3O8)和炭黑颗粒在低黏度浆料中发生沉降。 溶剂浓度较高的浆料分散体有着很低的屈服应力并表现出牛顿行为,溶剂浓度相对较低的浆料有着更高的屈服应力并表现出剪切变稀行为。这是典型的絮凝分散体浆料,其中存在于颗粒之间的弱吸引力形成了絮凝物的颗粒簇。超过临界浓度时,絮凝物在整个浆料体系中相互连接,从而形成薄弱的网络[44]。屈服应力便是浆料中存在网络结构的体现。随着溶剂浓度的降低,整个浆料系统的连通性和其屈服应力都会增加。相反,在稀释的浆料分散体中,絮凝物以独立个体存在,未能形成网络结构,浆料保持液体特性,且无屈服应力。 已有报告研究了絮凝分散体浆料的沉降与其浓度和容器尺寸之间的关系[45],发现絮凝物具有一定的机械强度,故能在由弱剪切力和重力沉降所导致的碰撞中保持其特性。而在低剪切速率下,絮凝物十分容易聚集形成絮状物簇,这些絮凝物可延伸到容器壁并使得分散体浆料具有塑性和类固体性质。对于稀释的分散体浆料,其中的絮凝物或絮凝物簇作为单独的单元而不是链或网络发生沉降,并且浆液表面和上清液之间的距离Y(t)随时间线性降低。当溶剂含量较低时,其中的絮凝物沉降为连贯的网络,且初始沉降速率(Y(t)曲线的斜率)非常低,然后随着时间的推移而增加[45]。Ligneel等[44]的研究发现,对于溶剂浓度高于0.004 mL/mg的所有浆料,其行为明显“稀释”分散,并与其流变学测量结果中没有明显屈服应力的结果一致。相反,在溶剂浓度为0.004 mL/mg的浆料中几乎没有检测到沉降,因为浆料中的颗粒已经形成具有较强的屈服应力的连贯网络结构。 颗粒之间的弱吸引力有利于抵抗由最重的活性材料和导电剂附聚物产生的集体沉降。对于所有固液分散体而言,颗粒间吸引相互作用的发生并不普遍,但这却是低浓度和非极性溶剂中的悬浮浆料的常见特征。相反,在极性溶剂中,浆料的分散颗粒通常通过静电排斥力达到稳定,但却很可能使得较重颗粒和较轻颗粒之间发生分离。 分散添加剂在浆料的制备过程中对颗粒团簇的分布状态有着重要的影响。Bitsch等[46]提出了一种通过毛细管力来控制浆料流变性能的概念。在浆料中采用CMC水溶液作为溶剂,加入少量的与水不相溶的正辛醇,利用CMC水溶液与正辛醇对浆料内部固体颗粒间接触角的不同,使得浆料内部产生毛细管力,进而控制浆料的流变性能和悬浮稳定性。 石墨颗粒、水和正辛醇三者之间的三相接触角小于90°,正辛醇会优先润湿石墨颗粒,形成贯穿整个浆料体系(sample-spanning)的网络结构。如图3(a)所示,没有添加正辛醇和添加极少量的正辛醇的悬浮液像稀悬浮液一样扩散。正辛醇含量的继续增大导致浆料的纹理发生剧烈变化并产生似糊状的行为,这是因为正辛醇所产生的毛细管力引起的粒子网络(sample-spanning),导致低剪切下的黏度急剧增加。随着正辛醇添加量进一步增大,悬浮液变得越来越凝胶状或糊状,这意味着其沉降稳定性得到改善。 图3 不同含量正辛醇下浆料的流变特性图[46](a)负极浆料在不同含量正辛醇下的特性(固含量φtotal为20%(体积分数,下同));(b)黏度vs剪切速率曲线;(c)低剪切黏度曲线(带误差棒的符号);(d)含有2%正辛醇的浆料和不含正辛醇的浆料在恒定固体部分(固含量为20%)下的储存和损耗模量Fig.3 Rheological properties of slurries under different 1-octanol contents[46](a)characteristic of anode slurries with solid content of 20% (volume fraction, the same below) under different 1-octanol contents; (b)viscosity curves vs shear rate;(c)low shear viscosity curves (symbols with error bars); (d) storage and loss modulus for the slurry containing 2% 1-octanol and the slurry without 1-octanol at a constant solid content (20%) 浆料黏度随着固含量的增加而上升,且都存在着剪切变稀行为(图3(b))。向悬浮液中加入2%的正辛醇(secondary fluid, sec.fluid)会形成由毛细力引起的强网络结构,从而导致低剪切速率下的黏度会急剧增加。而在高剪切速率下,毛细管网络被破坏,故此时这两类浆料的黏度是相似的。低剪切速率下的黏度随着正辛醇含量的增加而急速上升。含0.5%正辛醇的浆料达到低剪切黏度的平台值,表明此时网络形成完成。进一步添加正辛醇不会改变结构和流动性质。在无正辛醇的浆料中,模量具有频率依赖性,并且G″>G′。该浆料为良好分散的溶胶[21]。添加2%正辛醇后,浆料的模量呈现出频率无关性,且G″占据主导,即浆料表现出凝胶状行为。加了正辛醇的电极边缘形状平缓很多,并且厚度增加得更快,主要是因为低剪切区域中的高黏度值阻止了由重力或表面张力引起的扩散和流动,因此获得良好的轮廓精度。 Li等[28]以聚醚酰亚胺(polyetherimide, PEI)为分散添加剂,研究了分散剂含量对LiFePO4正极活性材料浆料的影响。发现所有的浆料都存在剪切变稀行为。加入黏结剂后浆料内部颗粒之间的连接变强,浆料的屈服应力大大增加。含1.5%和2.0% PEI的浆料表现出最低的屈服应力和最大的幂律指数,产生最高质量的浆料。Jung等[13]为了减轻含水黏合剂体系中的碳聚集问题,将乙醇用作浆料的分散添加剂。发现乙醇的添加使得碳颗粒能够更均匀地混合在浆料中。 总体来说,分散添加剂对浆料的分散均匀性和沉降稳定性的影响方式主要是改变溶剂和颗粒表面的接触角和通过静电作用力阻碍团簇的合并。颗粒表面和溶剂之间的接触角越小,溶剂对颗粒表面的作用力就越大,从而使得粉体的分散效果更好[47]。分散添加剂能够降低这两者的接触角、减小团聚体内部作用力和颗粒-溶剂作用力之间的差值,有利于团聚体的分散[11,48-51]。但分散添加剂并不能使三相接触角为零,故粉体的分散仍需要输入其他方式的能量才能达到最佳效果。在浆料中,团簇的尺寸和形貌、活性物质和导电剂的分布,都受到相互碰撞的团簇的重组过程控制[28,52-55]。阴离子或阳离子分散添加剂通过静电作用力来改变团簇内部的作用力,阻碍团簇合并[51,56-58]。分散添加剂的选择应避免其在干燥电极中的残留和对铝集流体的腐蚀[59]。 Han等[60]通过在聚丙烯酸(polynuclear aromatic hydrocarbons, PAH)中添加不同量的氢氧化钠(NaOH)制成不同pH值的黏结剂来制备负极电极浆料,PAH的pH值随NaOH含量的增加而非单调递增式地增加。溶液中聚丙烯酸酯链的结构与黏度的变化密切相关。PAH溶液显示弱酸性,因此溶液中沿聚合物链的未离解的羧基彼此缔合以形成氢键。每个聚丙烯酸酯分子形成随机卷曲的结构。PAH溶液显示出低黏度。添加NaOH之后,PAH的电离度增大,导致相邻离解的羧基之间由于静电作用相互排斥,聚丙烯酸酯链被拉伸,导致溶液黏度增加。黏结剂黏度的增加有利于电极内部活性物质的均匀分布。含PAH黏结剂的电极中存在着硅和石墨的聚集,而在被中和后的PAH黏结剂中,这些颗粒得到很好的分散性。 此外,Hu等[61]也研究了聚丙烯酸(polyacrylic acid, PAA)在石墨-硅复合电极的循环性能和浆料稳定性之间的平衡。用LiOH调节PAA水溶液的pH值,发现PAA的pH值随LiOH增加的变化情形与PAH的pH值随NaOH含量的变化情况类似,其中PAA黏合剂羧基中的H+/Li+交换作用称为PAA的预锂化。由预锂化PAA溶液的表观黏度与剪切速率的关系发现在低剪切速率下,随着PAA锂化程度的增加,PAA溶液的黏度急剧增加,这可归因于颗粒的迁移率降低。可以预期在较高的pH值下PAA中羧基的离子化程度更高,因此它们的迁移率受到很大限制,可能导致黏度大大提高[62]。此外,所有溶液中都存在着剪切稀化。在低剪切速率下较高的连续相黏度可减缓悬浮颗粒的沉降和聚结来提高水性悬浮液的稳定性,而在高剪切速率下发生的剪切稀化使浆料在制备过程中更容易混合,这对于生产高质量层压板很重要。因此,在低剪切速率下足够高的黏度与剪切稀化相结合是Si纳米颗粒在高浓度悬浮液中共混以进行大规模层压工艺的理想组合。通过对比PAA-6.0和PAA-2.1黏合剂的浆料的流变特性发现,与PAA-2.1浆料相比,PAA-6.0浆料在低剪切速率下具有十倍的高黏度(层压过程中具有更好的浆料稳定性),但是在剪切速率超过20 s-1时,两种黏度变得相近。因此,从批量加工的角度来看,锂化的PAA-6.0黏合剂的确比未处理的PAA-2.1黏合剂具有优势。 但是,从材料化学的角度来看,PAA黏合剂的预锂化可能是有害的,因为它不仅会导致电极基质中颗粒之间的黏合/内聚力降低,还会腐蚀硅颗粒。因此,PAA黏合剂的预锂化会导致半电池和全电池的循环性能变差。当pH值超过7时,这种不利现象将变得更加明显。 在锂离子电池浆料中,活性材料(active material, AM)一般都是由很多小颗粒组成的大颗粒(二次颗粒),这些二次颗粒的尺寸大约在几十到100 μm,而小颗粒尺寸约在1 μm左右。导电剂颗粒尺寸更小,在纳米级别。在这样的体系中,电极的质量会受到诸多因素的影响,浆料内物质之间可能会受到黏性力、布朗运动等的影响而影响其分布,这其中温度对于细小颗粒布朗运动的影响尤为显著。Zhu等[63]通过布朗动力学仿真研究了温度对正极浆料内导电剂在活性物质上的吸附量的影响,如图4(a)所示。在该模拟中,炭黑(carbon black, CB)通过吸引力被吸附在AM表面;在CB团簇中,CB之间存在着短程的吸引力。整个体系的稳定性同时受到范德华力、静电力的影响。对于这些微小颗粒组成的体系,布朗运动对于整个体系的状态影响很大。 Zhu等[63]发现当AM粒径为1 μm时,随着温度的升高,AM表面吸附的CB含量增加,但当AM粒径为0.5 μm时则呈相反的趋势。图4中P值取决于CB的吸附对温度的依赖性,依赖性越弱,P值越大。Zhu等[63]认为在粒径较大的体系中,温度越高,CB颗粒的布朗运动越剧烈,越容易克服势垒达到稳定状态使得总体的能量保持最低,此时AM粒子和CB粒子之间的吸引力将足够大以降低由布朗运动引起的脱离的可能性。而对于粒径较小的体系,CB之间及CB与AM之间的吸引力较弱,在整个体系内,相比于其他的作用力,布朗运动更为突出,布朗运动剧烈之后容易破坏原本体系内的网络结构,使得CB的吸附量降低。 图4 吸附在AM颗粒上CB含量随温度的变化情况[63](a)布朗动力学仿真浆料内结块情况;(b)~(d)吸附在AM颗粒上的CB的含量随温度的变化Fig.4 Percentage of CB attached on AM vs temperature[63](a)aggregated structure after Brownian dynamic simulation;(b)-(d)percentage of CB connected to AM cluster plotted against temperature 浆料中的液体组分扩散到固体颗粒的内部区域孔隙中,不同的混合条件可以引起液体吸收程度的偏差。粉末的不同比表面积和液体吸收程度会加大这种差别[20]。据报道,在浆料的制备过程中,即使使用相同种类和数量的导电剂、活性材料、黏结剂和溶剂等原材料,不同的混合顺序会对浆料的性质及电极的性能都产生影响[16,20-21,38,64-69]。 溶剂添加的方式会对浆料的性能产生重要影响。Lee等[21]研究了溶剂混合顺序对LiCoO2/导电剂/PVDF浆料性能的影响,以N-甲基吡咯烷酮(N-methylpyrrolidone, NMP)为溶剂,比较了两种不同的制备步骤顺序,具体情形如图5所示。 图5 两种混合步骤下浆料的制备示意图和流变特性图[21](a)一步法;(b)多步法;(c)黏度随剪切速率的变化;(d)黏弹性模量随角频率的变化;(e)两种制备步骤下浆料的流动性能Fig.5 Schematic diagrams for two kinds of slurry preparation methods and the corresponding rheological properties[21](a)one-step process;(b)multi-step process;(c)viscosity vs shear rate;(d)viscoelastic modulus vs angular frequency;(e)flow curves of the slurries prepared by two mixing processes 由图5(c)中浆料的黏度曲线可知,两种浆料都存在剪切变稀的情况;且稳定性都比较好,固体成分的沉降不明显。在图5(d)中可观察到,一步法所制得浆料的模量与频率无关,且G′>G″,表明该浆料为凝胶态,浆料内部的固体颗粒彼此连接形成内部网络[70],这从图5(e)中也可得到确认。这主要是因为在混合的初始阶段,一步法浆料处于黏度相对较低的状态,所施加的较低剪切速率未能把浆料中的网络结构破坏。多步法浆料中模量值与频率相关、G′ 多步法浆料中网络结构的破坏在图5(e)中所示的滞后流动曲线中得到进一步的证明。通过增加剪切速率得到剪切应力值与通过降低剪切速率获得剪切应力值的差异是由剪切引起的网络结构破坏导致的[71-72]。 此外,多步法制作的电极AM和碳颗粒分布更均匀,使得该电极的极化更微弱。与一步法制备的电池相比,多步法制备的电池的循环性能和倍率性能更好,这与Kim等[20]研究的结果相吻合。 黏结剂的添加顺序也对浆料的分散性和稳定性有着重要的影响。Li等[38]研究了SBR和CMC对水系磷酸铁锂浆料性能的影响,溶剂为去离子水(D.I. Water)。比较了两种不同的制备顺序:第一种为先添加CMC后加入SBR的顺序步骤,即按顺序添加(sequence, SEQ)过程;第二种为同时加入SBR和CMC的步骤,即同时添加过程(simultaneously, SIM)过程,如图6所示。 与SBR混合可降低LiFePO4和KS-6石墨的沉降高度,表明SBR在分散这两种粉末方面具有一定的效率。当与CMC混合时,LiFePO4和KS-6石墨的粉末悬浮液的分散稳定性优异,它们都难以完全沉降并且在上清液和沉降的粉末之间分界面不清晰。这些结果表明CMC分散这两种粉末非常有效。 相对黏度定义为电极浆料的表观黏度与CMC水溶液的表观黏度之比。由图6可知,两种浆料都存在着复杂的流变性能:低剪切率下剪切增稠,高剪切率下剪切变稀。而由SEQ浆料的相对黏度更低可知该浆料的团聚程度相对较低。两种浆料G′>G″且模量均与频率相关,这两种浆料都更偏向于类固体结构。但SIM浆料的弛豫时间相对更低,该浆料的分散性相对更好。 对于LFP,不论是何种混合步骤,SBR都会比CMC优先吸附在LFP上面。相反地,石墨和碳则会优先与CMC发生吸附。CMC为可分离的聚合物电介质,其特性吸附能为活性颗粒同时提供空间位阻和静电排斥力,即CMC的分散机制属于电位稳定效应。因此,SBR和CMC的添加顺序会对活性颗粒的分散效果产生重要影响。SEQ过程中吸附的CMC引起的电位稳定效应可以使LFP有效的解聚集。LFP上CMC的吸附被后面添加的SBR取代之后,LiFePO4也已经得到很好的分散。在SIM过程中,只有SBR会被吸附到LFP上。由SBR导致的空间效应并不能使LFP颗粒得到良好的分散,故此浆料中还存在着很大的LFP团聚体,具体机制如图6所示。 图6 水系LiFePO4电极浆料的制备过程、流变特性图和分散机理[38](a)SEM过程;(b)SIM过程;(c)浆料的相对黏度随剪切速率的变化;(d)G′与G″随扫描频率的变化;(e)LiFePO4在水悬浮液中的分散机理;(f)KS-6石墨在水悬浮液中的分散机理Fig.6 Fabrication process,rheological properties and dispersion mechanisms of the aqueous LiFePO4 slurries[38](a)SEQ processes;(b)SIM processes;(c)relative viscosity vs shear rate;(d) G′ and G″ vs sweeping frequency; (e)dispersion mechanisms of LiFePO4 in an aqueous suspension;(f)dispersion mechanisms of KS-6 graphite in an aqueous suspension 此外,相对于SIM电极,SEQ电极的氧化峰和还原峰更匀称更尖锐,有着更高的密度,并且该电极的两峰之间峰位差异更少,其循环稳定性更好。这都是因为SEQ电极中活性颗粒的解团作用更好,更小的颗粒尺寸缩短了锂离子的扩散路径;活性颗粒更好的分散作用为锂离子的潜入和脱出能够提供动力和可逆的电化学反应。颗粒的团聚使得SIM电极片有较高的电阻,也就是活性颗粒的分散和颗粒之间的接触性越差,IR降越大,从而SIM电极片容量和平台电压更低。 由于范德华力或静电吸引力以及重力作用的存在,浆料中的颗粒很可能会发生团聚或沉降。这大大影响了浆料组分的分散均匀性和浆料整体的抗沉降稳定性。在水系浆料中更容易存在相对较强的氢键和静电力,这为颗粒的团聚提供了有力的条件。因此,水系浆料通常需要添加分散剂,以提供静电屏蔽的方式来防止颗粒的团聚,使导电剂和活性物质分散得更均匀。此外,还可通过添加表面活性剂,以改变团簇内部的作用力来改变接触角方式,提高水系浆料的均匀性。但表面活性剂可能在浆料干燥之后仍然存在于电极颗粒的表面,这不利于电极的电导性。故应选择在干燥过程中容易挥发的表面活性剂。在油系浆料中,可以通过黏结剂的分子量和颗粒-黏结剂相互作用的强度,使得黏结剂的垂悬端相互缠绕成网络,形成桥连絮凝。这些跨越体积的网络有利于提高浆料的抗沉降性。而在水系浆料中则要避免形成这种聚合物网络结构。 所制备浆料的性能还与其投料顺序有重要关系。对于粉体颗粒的投放,多步添加制备的浆料中组分的分散比一次性添加制备的浆料中组分的分散更均匀。在水系浆料中最常用的黏结剂为CMC和SBR,这两种黏结剂的分散能力存在着较大的差别。因此,黏结剂的混合顺序对于水系浆料的影响十分明显。CMC的分散能力高于SBR的分散能力。但对于磷酸铁锂,SBR的吸附竞争力远高于CMC。因此,制备磷酸铁锂浆料时应该先放CMC后放SBR。而对于石墨类的负极材料,CMC的吸附竞争力高于SBR。因此,制备石墨浆料时这两种黏结剂的投放顺序影响不会很大,但SBR只在CMC含量很低时才能起到分散作用。 最后,其他一些因素也会影响锂离子电池浆料的性能,如pH值、温度。此时,应该考虑浆料中的AM的种类、导电剂的大小、黏结剂的分子结构来综合进行选择,以便制备出性能优良的浆料。 电极浆料的制备是锂离子电池生产过程中的第一步也是最重要的一步,其分散均匀性和稳定性会对后续的涂布、干燥等一系列过程有着显著的影响,进而决定了锂离子电池的综合性能。电极浆料是一个多组分经一定步骤混合而成的非平衡态体系。其存在的最大的问题便是内部颗粒由于静电吸引力、范德华力或氢键等作用团聚,或是在重力作用下发生沉降,从而影响了浆料的分散均匀性和稳定性。因为电极浆料的物理特性,浆料的性能不易直接观测,研究者们通常都是研究与其相对应的流变性能来间接研究浆料均匀性和稳定性。 研究表明浆料的性能严重依赖于原料组分之间的相互作用。总体而言,通常存在以下三种方法来提高浆料的性能。首先,浆料中的颗粒间存在着的静电排斥作用力或空间势垒,能有效地防止离散颗粒形成更大的团块。如SBR,CMC会对负极颗粒产生特定吸附,吸附了SBR/CMC的负极颗粒通过静电排斥作用力而得到很好的分散。由于黏结剂之间的吸附竞争力和分散能力存在着差异,因此要考虑黏结剂的投放顺序,以便获得性能更好的电极浆料。其次,改变浆料中颗粒的迁移率可以通过增加浆料的黏度来实现,如通过添加增稠剂能提高浆料的黏度。较高的黏度能够降低颗粒的动能并阻止颗粒克服能量障碍,从而形成空间位阻降低颗粒的沉降速度。添加适量分散剂可以改变溶剂和颗粒表面之间的接触角从而提升浆料的均匀性和稳定性,但该方法并不能十分有效地抑制大颗粒的沉降,并且一般要求所添加的分散剂不会对后续电极的电化学性能产生影响。降低浆料内部颗粒沉降速度更为有效的方法是要在浆料内部形成弱凝结网络结构。此时,浆料中存在一个内聚的、颗粒间非直接连接的网络,该网络结构的体积足以延伸至整个容器。适宜的浆料能够提供具有足够吸引力的稳定性网络以抵抗粒子的重力效应,并且该网络有足够的负载能力防止由于其自身质量而发生合并。该性能可使得浆料在低剪切速率下仍能流动,并避免流动的浆料内部网络结构的重新形成。 然而,本文在对新型材料制备浆料的讨论还存在不足,正极方面如高镍正极材料、富锂锰基正极材料,负极方面如新型的硅碳材料等。由于这些材料的浆料特性文章目前比较少,无法系统的总结。此外,导电剂的分散工艺仍需进一步的研究,特别是对于新型导电剂石墨烯、碳纳米管等。 当前对于电极浆料的流变性能研较少,研究的重点更多的是在电极的电化学性能上。而电极优良电化学性能得以发挥的前提条件在于浆料的均匀性和稳定性。浆料的分散均匀性和稳定性受到其制备的整个过程的影响,包括原料组分和分散条件。这些外部的、内部的因素在浆料的制备中是相互关联、相互制约、彼此影响的,类似于一个整体的有机系统。因此,在考虑所期望的电极电化学性能之前,应综合考虑多孔电极的微观结构和影响浆料性能的因素以及相互之间的关系。2.5 分散添加剂对浆料流变性的影响

2.6 pH值对浆料流变性的影响

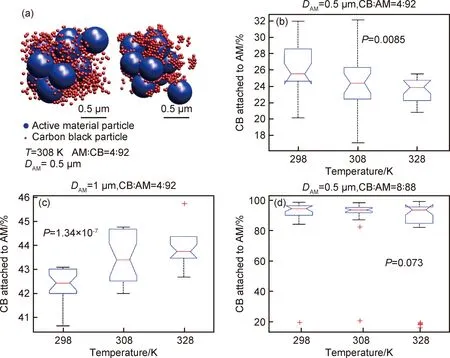

2.7 温度对浆料流变性的影响

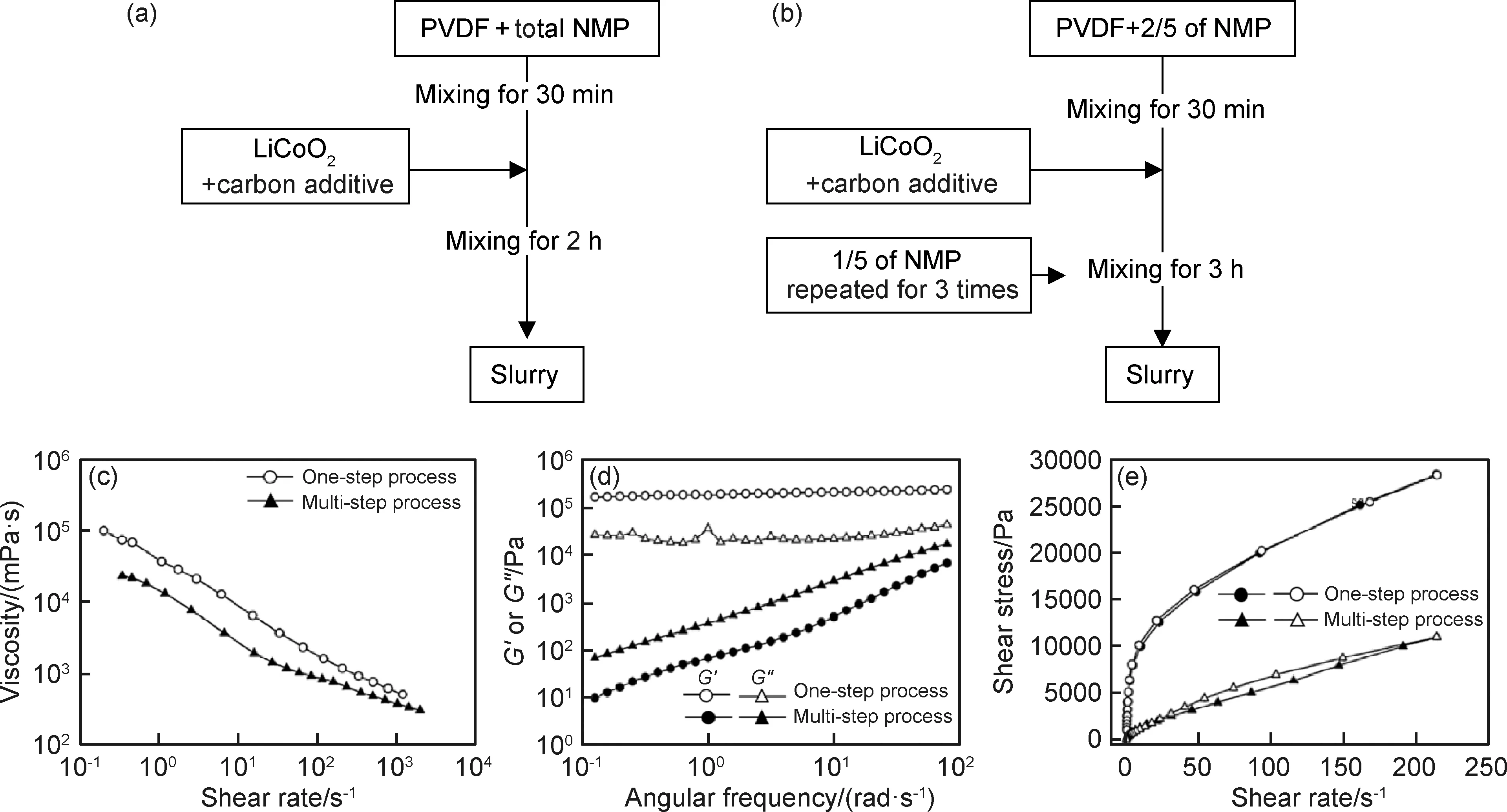

2.8 混合步骤对浆料流变性的影响

3 提高电极浆料性能的策略

4 总结与展望