增程式电动汽车动力系统参数匹配与仿真分析*

2021-07-02宋金龙

□ 宋金龙

厦门大学嘉庚学院 机电工程学院 福建漳州 363105

1 研究背景

环境污染与能源枯竭是各个国家急需解决的问题,发展新能源汽车是解决环境污染与能源枯竭问题的一种主要途径[1-3]。2018年,我国新能源汽车累计销售122万辆。其中,纯电动汽车的销量占有比较大的比例[4]。然而,续驶里程不足、充电设施不完备等问题仍然制约着纯电动汽车的发展[5-6]。增程式电动汽车能够有效改善续驶里程短、充电时间长等问题,与燃油汽车相比,具有发动机工作点恒定、燃油利用率高等优点,并且可以有效改善污染物排放问题[7-8]。

纯电动汽车的动力只来源于动力电池,增程式电动汽车的动力来源除动力电池外,还有增程器。增程器并没有直接驱动汽车,所以增程式电动汽车的燃油消耗和污染物排放与燃油汽车相比均较低。对增程器的参数进行匹配,以及对发动机的工作点进行选取,是降低燃油消耗,减少污染物排放的关键点[9-10]。

笔者对某款增程式电动汽车的驱动电机与增程器进行参数匹配,在保证整车续驶里程的基础上,通过计算机软件对增程器工作点进行优化,以降低整车燃油消耗,减少污染物排放。

2 增程式电动汽车工作原理

纯电动汽车的结构主要包括三部分:电机、电池、电控,增程式电动汽车在此基础上增加了增程器。增程器由发动机和发电机组成,工作模式有纯电动模式和增程模式两种[11]。

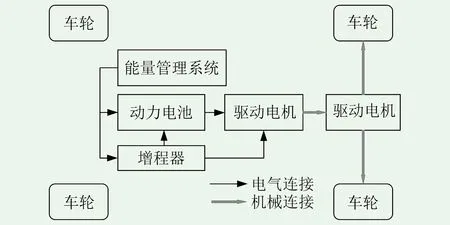

增程式电动汽车的结构框图如图1所示。驱动电机是增程式电动汽车的唯一驱动部件,动力电池是主要动力源。动力电池的电荷状态是整车工作模式转换的主要判断依据。在动力电池电荷量比较充足时,整车行驶在纯电动模式下,由动力电池提供动力。当动力电池电荷量低于45%时,整车行驶在增程模式下,增程器开始工作,为动力电池充电,直到动力电池电荷量达到60%,增程器停止工作。

图1 增程式电动汽车结构框图

3 动力系统参数匹配

3.1 关键部件参数

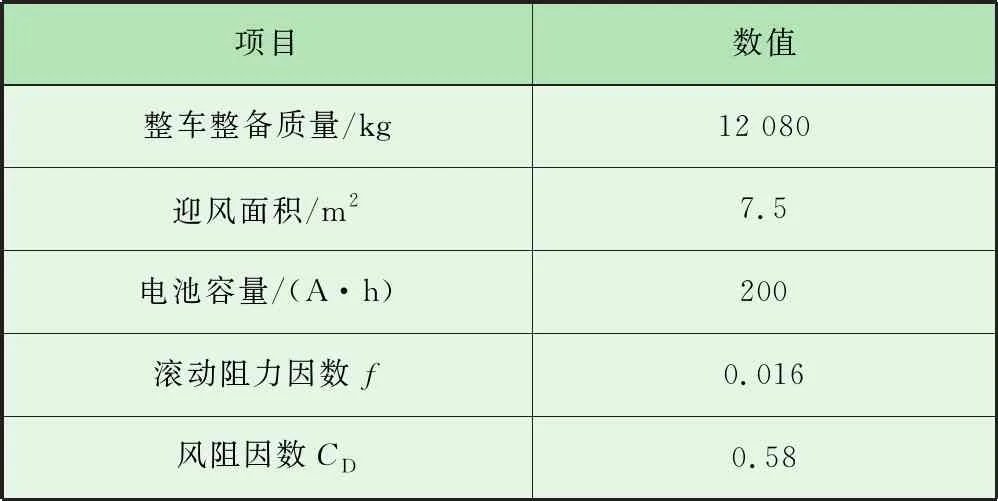

笔者选取的某款增程式电动汽车关键部件参数见表1。

表1 增程式电动汽车关键部件参数

根据国家对混合动力汽车性能的相关要求与城市客车的运行工况,确定整车动力性和经济性设计指标,见表2。

表2 整车性能指标

3.2 驱动电机匹配

驱动电机需要满足整车动力性指标:

(1)

(2)

(3)

(4)

式中:Pemax1为最高车速时的需求功率;Pemax2为最大加速度时的需求功率;Pemax3为最大爬坡度时的需求功率;Pemax4为坡道起步时的需求功率;ηT为传动系统效率;m为整车质量;ua为车速;uamax为最高车速;A为迎风面积;I为爬坡度;g为重力加速度;a为车辆加速度;δ为旋转质量换算因数。

驱动电机的峰值功率需要同时高于Pemax1、Pemax2、Pemax3、Pemax4。

旋转质量换算因数δ取1.07,代入相关参数计算得到Pemax1为99.71 kW,Pemax2为35.65 kW,Pemax3为111.58 kW,Pemax4为210.96 kW。由于整车在行驶过程中还存在其它损耗,因此驱动电机的峰值功率取250 kW。

驱动电机的转速需要满足最高车速时要求:

v=2πrn/i

(5)

(6)

ne=nmax/β

(7)

式中:v为车速;r为轮胎半径;n为电机转速;i为主传动比;vmax为最高车速;ne为电机额定转速;nmax为电机最高转速;β为扩大恒功率因数。

扩大恒功率因数β取2.84,变速箱传动比为1,主减速器传动比为4.9,主传动比i为4.9,代入相关参数,计算得到驱动电机的最高转速nmax不低于2 619 r/min,额定转速ne不低于922 r/min。

驱动电机的主要参数见表3。

表3 驱动电机主要参数

3.3 增程器匹配

增程器是增程式电动汽车增加续驶里程的主要部件,输出功率需要满足固定车速的动力性需求。在我国城市公交工况下,平均车速为22.77 km/h,车辆行驶速度大部分时间低于40 km/h[12-13]。因此,整车固定车速取30 km/h,此时增程器输出功率Pe为:

(8)

代入相关参数,计算得到增程器输出功率Pe为22.3 kW。由此可选定发动机的额定功率为45 kW,发动机的峰值功率为60 kW,发电机的峰值功率为63 kW。

4 整车仿真分析

4.1 整车模型

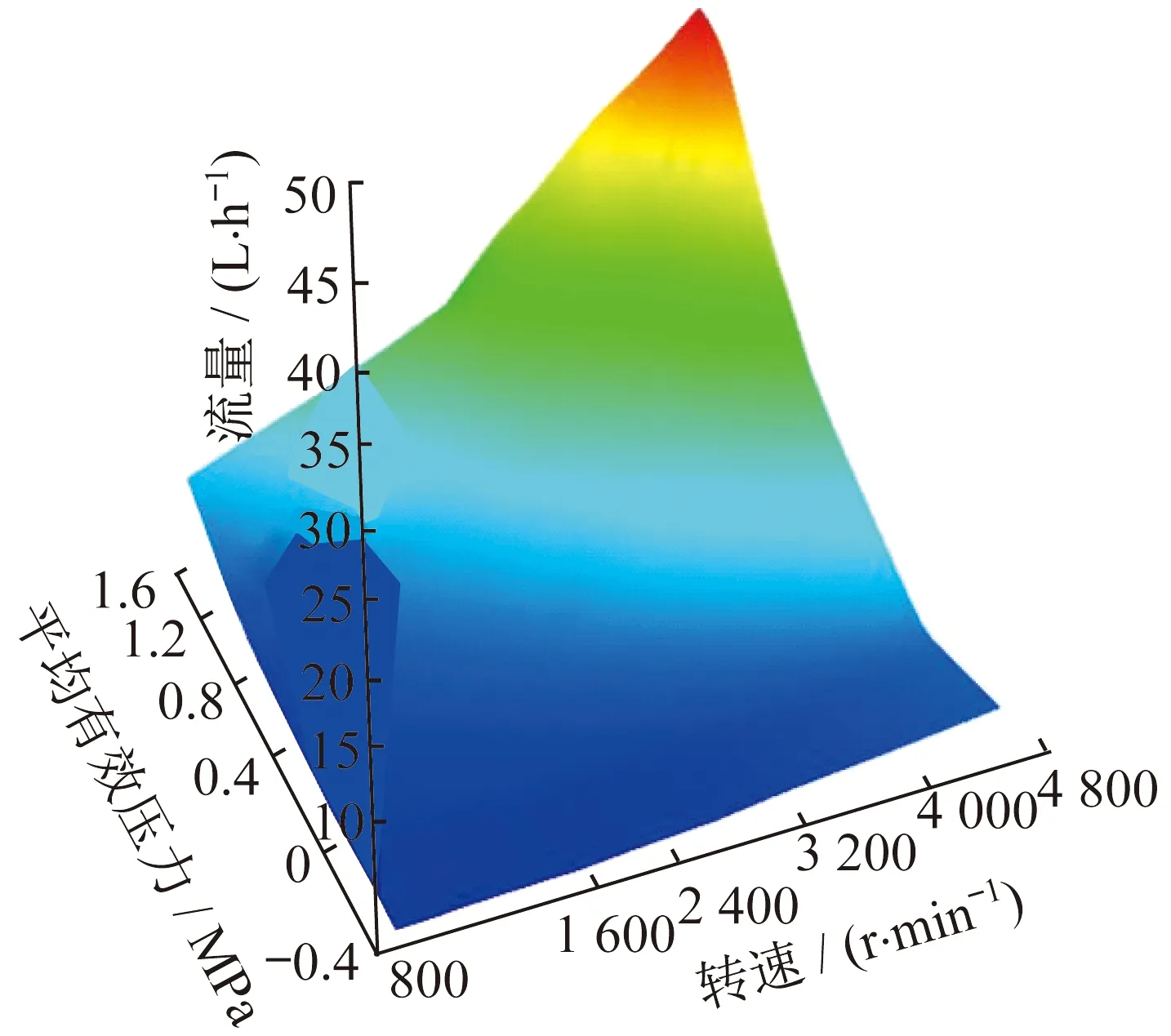

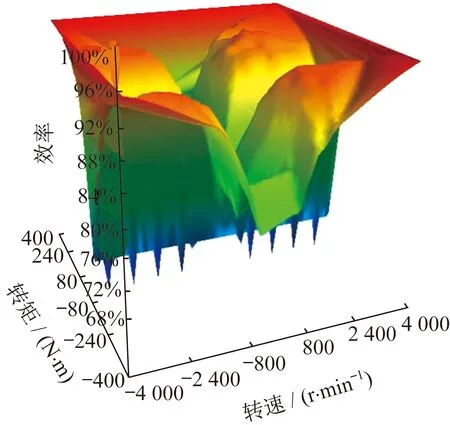

笔者采用AVL Cruise软件搭建增程式电动汽车整车模型。发动机的最高输出功率为60 kW,发动机在各种工况下所需点火控制曲面图如图2所示。由图2可知,发动机转速为2 700 r/min左右时具有比较高的燃油经济性。发电机扭矩转速效率曲面图如图3所示。由图3可知,发电机转速为3 000 r/min时效率可以达到90%,由此增程器中发动机的工作点选取3 000 r/min。

图2 发动机所需点火控制曲面图

图3 发电机扭矩转速效率曲面图

4.2 经济性

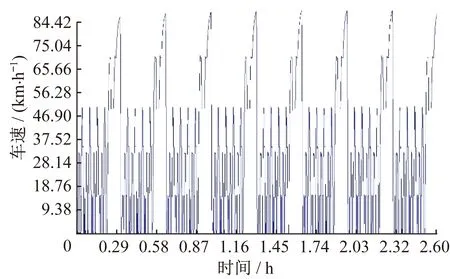

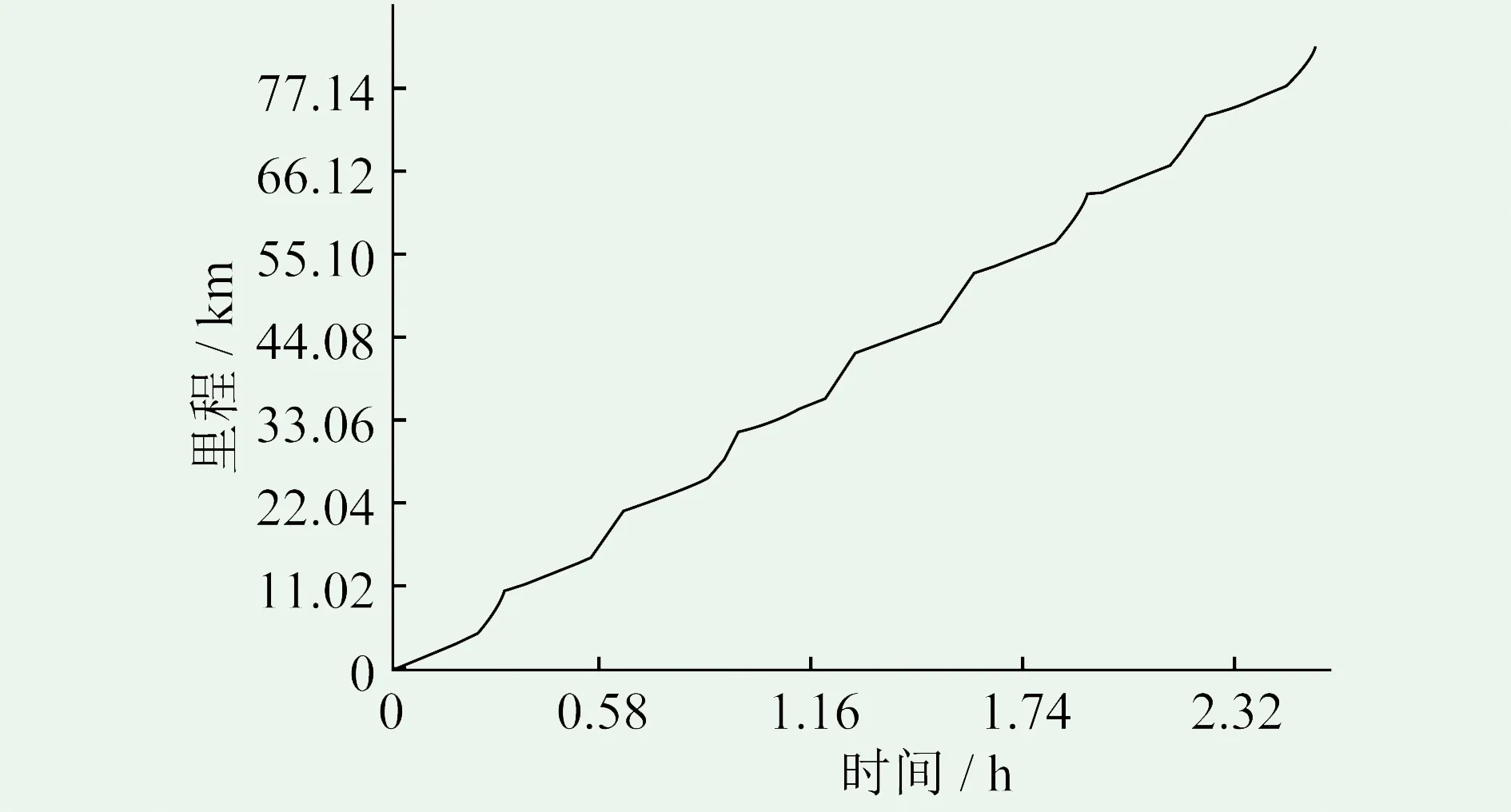

笔者对搭建的增程式电动汽车整车模型在新标欧洲循环测试工况下进行经济性仿真,运行结果如图4、图5所示。

图4 仿真运行结果

由图4和图5可知,在新标欧洲循环测试工况运行中,整车的最高实时仿真车速与新标欧洲循环测试工况的最高时速不符,主要原因是该车为大型公交车,最高设计车速为80 km/h。在中低速阶段,整车仿真时速与新标欧洲循环测试工况时速一致。通过仿真结果可知,整车的续驶里程为81.6 km,百公里燃油消耗为16.59 L,仿真结束时电池剩余电荷量为20%。

图5 续驶里程仿真结果

4.3 动力性

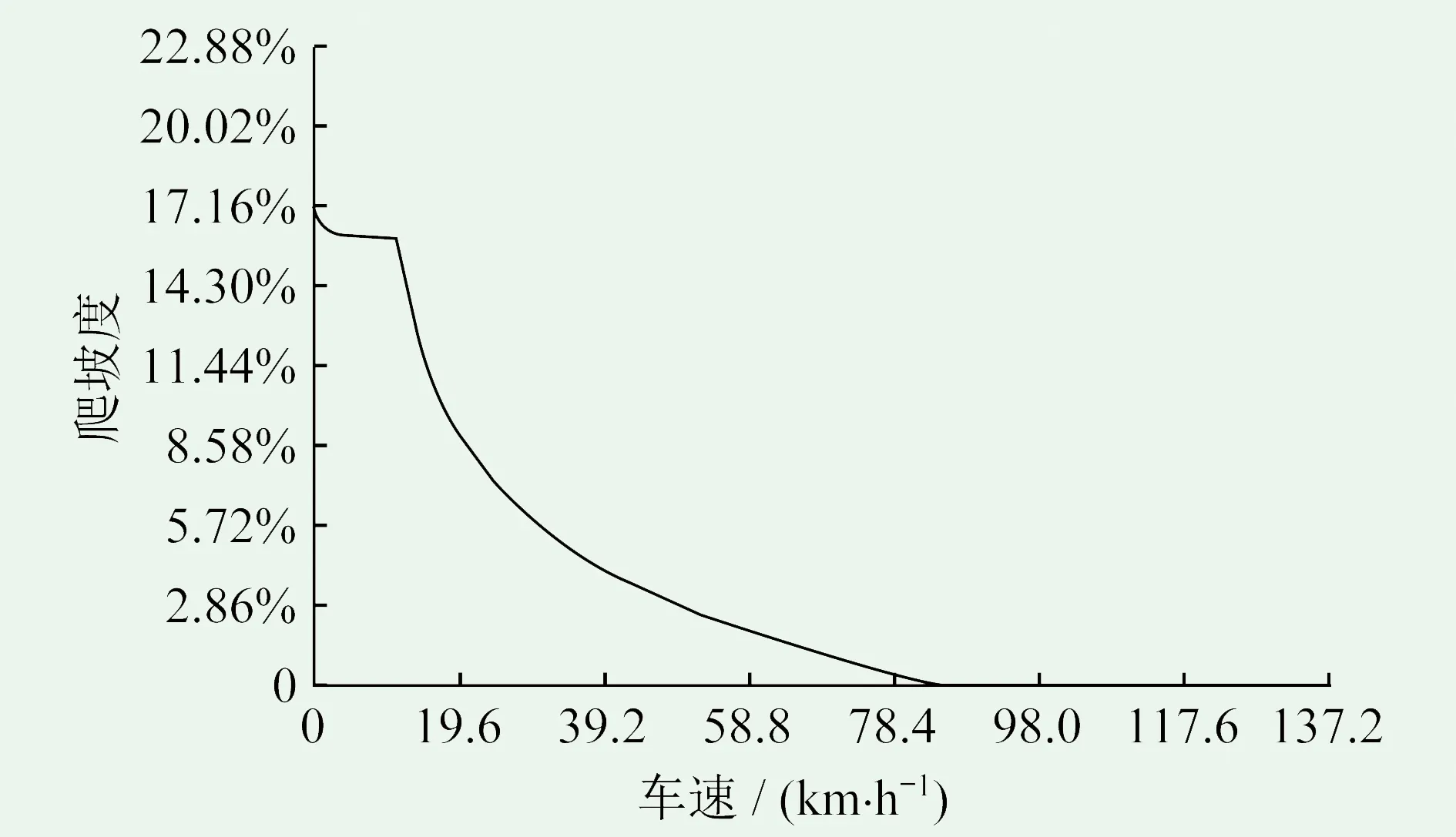

增程式电动汽车整车模型的爬坡度仿真结果如图6所示。由图6可知,增程式电动汽车的最大爬坡度可以达到16.47%。由此可得最高车速可以达到84 km/h,0~50 km/h的加速时间为22.91 s。仿真结果符合整车动力性设计目标,即动力系统的匹配方案可行。

图6 爬坡度仿真结果

增程式电动汽车的主要优势是节能减排,为了进一步降低增程式电动汽车的燃油消耗,减少污染物排放,笔者将对增程器的工作点进行优化。

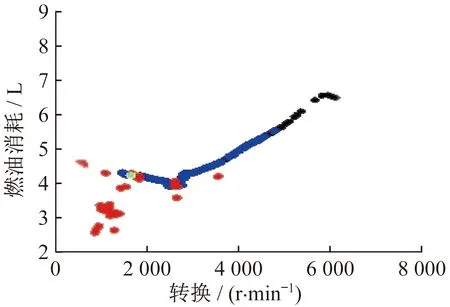

5 增程器工作点优化

笔者通过计算机软件联合仿真,对增程器的工作点进行优化。采用非支配排序遗传算法对增程器工作点进行优化,以发动机转速为优化变量,以最低的燃油消耗和最少的污染物排放为优化目标,以续驶里程和整车动力性为约束条件。在Isight软件中,simcode模块集成了批处理文件。通过批处理文件调用AVL Cruise软件,实现增程式电动汽车仿真,同时实现AVL Cruise软件与Isight软件的数据交换。

优化后发动机的转速为1 320 r/min,百公里燃油消耗为6.58 L,续驶里程为82.6 km,仿真结束时的电池剩余电荷量为20%。

发动机转速与燃油消耗之间的关系如图7所示,图中绿色表示最佳工作点,红色表示不满足要求的工作点,蓝色表示满足要求的工作点。由图7可知,对于增程式电动汽车而言,增程器的最佳工作点并不在图2中经济性比较高的转速范围内,可见增程器工作点的选取对整车燃油消耗及污染物排放具有重要影响。

图7 发动机转速与燃油消耗关系

6 结束语

笔者通过对某款增程式电动汽车增程器的工作点进行优化,使整车在满足续驶里程的条件下,燃油消耗得到极大改善。优化后,燃油经济性得到极大提高,百公里燃油消耗降低了60.3%。对增程器工作点的研究,可以进一步降低增程式电动汽车燃油消耗,减少污染物排放,具有较高的应用价值。