ADC发泡剂生产新工艺展望

2021-07-01冀轶王振军刘利德宁鹏

冀轶,王振军,刘利德*,宁鹏

(1.青海盐湖元品化工责任有限公司,青海 格尔木 816099;2.山东众音化学科技有限公司,山东 威海 264400;3.浙江海钛新材料科技股份有限公司,浙江 嘉兴 314200)

自20世纪80年代,我国ADC发泡剂的生产便从专业的助剂化工厂向氯碱企业转移,如上海向阳化工厂、镇江立新化工厂等先后纷纷停止生产ADC发泡剂,而镇江化工厂等许多氯碱企业借助于自身的烧碱生产线的原料供给优势加入了ADC发泡剂生产的行列。全国范围内有多达30多家企业涉足ADC发泡剂的生产,在专业行业协会的组织下,各企业间开展了有限的工艺生产技术交流和全方位的产品市场竞争,促进了整个行业在装置生产能力的提高、局部工艺生产技术的创新、原材料消耗的下降、产品品质的提升和副产品的回收利用等方面得到了快速的发展。到21世纪,特别是2010年以后,随着国家对环境要求越来越严格,长江及内河流域的许多氯碱企业因污水处理和能源价格等方面的原因,陆续退出了生产ADC发泡剂的行列,目前仅有以宁夏日盛集团为主的4家氯碱厂还在生产ADC发泡剂。

1 国内ADC发泡剂生产技术现状

目前国内仅存的这4家ADC发泡剂生产企业均采用尿素法制取水合肼+酸法缩合制取联二脲+氯气氧化联二脲制取偶氨二甲酰胺为主线的工艺路线,只是在粗水合肼的处理过程、回收利用的副产物的品种、废水处理的方法和缩合方式等局部环节存在一些差异。ADC发泡剂的生产工艺经过以下5步化学反应:

在近十年内,上述这几家企业为了达到日益严格的安全环保政策要求,加上相互竞争,ADC发泡剂生产技术得到了创新:①均采用填料塔连续生产制取次氯酸钠,实现了以反应温度为控制点、氯气和烧碱流量配比的全自动平衡调节;②对经冷冻后从粗水合肼中分离出的十水碳酸钠进行了不同方式的再利用,生产出如工业级碳酸钠、氟化钠等新产品;③先后都回收使用联二脲氯气氧化工序副产的盐酸来替换硫酸进行缩合反应,这样不但利用了本来需要特别处理的废盐酸,节约了硫酸的消耗投入,消除了缩合母液中硫酸铵组分,简化了其处理难度,还改善了联二脲生产过程的控制难度,提高了联二脲品质和收率;④对微溶于缩合母液中的联二尿进行了深度冷却回收;⑤联二尿的氯气氧化由在主控室的调节控制取代了现场的操作控制;⑥ADC产品的干燥实现了干燥器干燥过程与ADC料浆离心分离、无人加料系统的自动控制,并在干燥器顶部设置了分选和粉碎装置,利用干燥系统自身风压进行简单风选,并对粒径大于18μm的颗粒进行粉碎,使得成品中粒径为15~18μm的颗粒所占比例大大增加,粒径分布进一步收窄。

上述企业在ADC发泡剂生产过程中存在着局部工艺环节上的细小差异,即对粗水合肼和缩合母液中的碳酸钠、氯化钠、氯化铵组分的回收处理工艺方法上的差异,和所取得的水合肼溶液成分的不同而衍生出的缩合方法的细小差异。

1.1 方法一

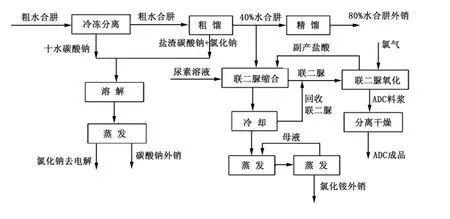

①将由次氯酸钠和尿素溶液制取的温度为120~125℃的粗水合肼溶液先冷却再冷冻至-5~0℃,然后以十水碳酸钠结晶体的形式离心分离,被分离出的碳酸钠约占粗水合肼溶液中碳酸钠总量的60%。②分离出的碳酸钠用来制取氟化钠或外销。③除去大部分碳酸钠的水合肼称为精水合肼,将精水合肼与尿素溶液、联二脲氯气氧化副产回收的盐酸加入缩合釜中进行缩合反应,制取联二脲。④将分离出联二脲的缩合母液冷却回收微溶于其中的联二脲。⑤对母液进行负压蒸发浓缩。⑥离心分离析出氯化钠结晶。⑦冷却分离出部分氯化钠结晶的母液。⑧离心分离冷却后析出氯化铵结晶体,母液返回蒸发浓缩工序。⑨将离心分离出的氯化钠结晶体再溶解,并进行重结晶。⑩重结晶分离出的氯化钠结晶体返回电解工序,母液返回联二脲母液负压蒸发浓缩工序。方法一工艺流程如图1示。

图1 方法一工艺流程简图Fig.1 Process flow of method 1

此法虽然投入相对较小,但存在着蒸汽消耗较高,蒸发设备腐蚀速率较快,蒸发分离出氯化钠和冷却分离出氯化铵后,仍含有脲类有机物、氯化钠和氯化铵的残存母液处理较为困难等缺陷。虽然现在受ADC发泡剂生产规模的限制仍有采用该方法的厂家,但该方法经济性较差,处理理念也并不先进、科学。

1.2 方法二

①将由次氯酸钠和尿素溶液制取的温度为120~125℃的粗水合肼溶液先冷却再冷冻至-5~0℃,然后以十水碳酸钠结晶体的形式离心分离,被分离出的碳酸钠约占粗水合肼溶液中碳酸钠总量的60%。②将精水合肼加入水合肼蒸发精馏系统中,制取肼质量分数约40%的纯水合肼和分离出含有氯化钠和碳酸钠的近似于糊状物晶体的盐渣。还可将约40%的水合肼在单独的蒸发精馏系统中继续蒸发精馏至40%或80%后作为商品外销。③把冷冻分离出来的十水碳酸钠和粗水合肼蒸发精馏分离出的盐渣投入纯碱蒸发浓缩系统,经蒸发浓缩使混合溶液中过饱和的氯化钠以晶体形式析出,然后分离出氯化钠结晶。④冷却分离出氯化钠晶体的溶液,分离出析出的十水碳酸钠,经干燥得到工业级碳酸钠外销。⑤约40%的纯水合肼稀释至20%后再配加尿素溶液,与联二脲氯气氧化副产回收的盐酸加入缩合釜中进行缩合反应,制取联二脲。⑥将分离出联二脲的缩合母液冷却回收微溶于其中的联二脲。⑦对母液进行先蒸发浓缩后冷却结晶,然后把析出的氯化铵晶体分离外销。方法二工艺流程如图2所示。

图2 方法二工艺流程简图Fig.2 Process flow of method 2

此法虽然相对于方法一的投入比较大,但其优点是在联二脲缩合制取前便把氯化钠从系统中除去,缩合母液中主要成分仅仅为氯化铵,比方法一中缩合母液同时含有氯化钠和氯化铵两种主要成分的混合液处理难度小;采用此法不但能耗相对较低,而且设备的腐蚀性也较低。因此该方法较方法一既经济又科学合理,但它却受ADC发泡剂生产规模的限制,不适用于规模较小的厂家采纳。

2 ADC发泡剂生产新工艺的展望

ADC发泡剂生产技术在竞争中日趋完善,但仍有许多环节存在着继续创新提升的空间,特别是在粗水合肼处理的工艺路线选择、所获取的副产品的品种选择和联二脲缩合方法的改进等方面。为此,笔者结合我国一些区域的地理环境特点和其化工产业链的构成状态,进行了大量的研究探索和试验验证工作。在原工艺生产技术上进行了一些创新改造的设计,其中一些创新做法获得了国家发明专利[1-3],形成了一条比前面描述的两种生产方法更为经济和科学合理的生产方法。

其大体工艺步骤如下:①把由次氯酸钠和尿素溶液制取的温度为120~125℃的粗水合肼溶液直接与氯化钙在多级结晶器中反应,使粗水合肼中的碳酸钠与氯化钙生成氯化钠和不溶于水的碳酸钙。将由肼、氯化钠、碳酸钠和氢氧化钠主要成分组成的原粗水合肼组分简化为肼、氯化钠为主要组成的溶液,为后续联二脲缩合母液的回收处理提供了方便。②将生成的碳酸钙结晶体与水合肼溶液分离。③干燥被分离出来的碳酸钙并外销。④把温度仍然在120℃左右的精水合肼加压后打入闪蒸塔进行闪蒸,提高溶液的水合肼浓度。⑤将从闪蒸塔获得的水合肼溶液加入蒸发精馏系统,精馏制取约40%的纯水合肼溶液。如果需要,还可将约40%的水合肼在单独的蒸发精馏系统中继续蒸发精馏至40%或80%后作为商品外销。⑥将40%的水合肼和尿素溶液以连续滴加注料的形式加压注入弱碱法缩合釜内,进行没有任何酸存在的碱性条件下的弱碱法缩合反应制取联二脲。当体系中的残余水合肼质量分数约5%时将反应终止,离心分离出联二脲。⑦弱碱法缩合时副产的氨水通过氨吸收塔制取约30%氨水外销,或者在产业链条件允许的情况下,可以用回收的氨水延伸生产乌洛托品。⑧被分离出来的含有约5%水合肼的缩合母液进入传统的缩合釜中,加入从联二脲氧化工序回收的副产盐酸进行酸性条件下的缩合反应制取联二脲。⑨冷却分离出联二脲的缩合母液,回收微溶于其中的联二脲。⑩对母液先蒸发浓缩后进行冷却结晶,然后把析出的氯化铵晶体分离出外销。工艺流程如图3所示。

图3 ADC发泡剂生产新工艺流程简图Fig.3 New process flow for foaming agent ADC production

上述勾画出的创新技术与前面描述的已经工业化实施的两种方法相比具有如下特点:①新选择加入体系的氯化钙为GaCO3·2H2O结晶体,相当于向粗水合肼溶液中添加了一定量的水分,使得其浓度降低是该方法唯一的缺点。但该方法不仅不需要将约120℃的粗水合肼冷却冷冻,节约大量的冷量(即大量的电能),而且在蒸发精馏时也不需要将冷却冷冻后温度为-3~0℃的精水合肼溶液加热至110℃左右,同样也节约大量的蒸汽能耗。②生成的碳酸钙为粒径5~10μm的水不溶性晶体。在离心分离时对滤饼洗涤回收水合肼时,不会像冷却冷冻方法析出的十水碳酸钠那样有一定量的晶体回溶至精水合肼中。因采用的是工业品氯化钙,生成的碳酸钙比用石灰乳生产的品质优良得多,最基本表面特点是白度高、无烟尘,可以开发出专用碳酸钙,所以其经济价值远远大于十水碳酸钠和工业纯碱。③采用此法后精水合肼中的主要成分只有氯化钠和水合肼,比传统方法精水合肼中主要成分为氯化钠、水合肼、氢氧化钠、碳酸钠的体系组成成分少,因此便于蒸发精馏工序的进行。由于体系中没有碳酸钠的存在,可以避免碳酸钠黏结蒸发器的困扰;由于蒸发精馏分离出的盐渣是氯化钠结晶体,故易于离心分离,消除了含有氯化钠、碳酸钠和氢氧化钠的类似糊状物混合盐渣的分离难度。④因粗水合肼与氯化钙反应快,获取的精水合肼温度基本没有损失,仍然在120℃左右。因此在蒸发精馏前,可以先利用自身的温度加压后闪蒸除去一部分水分,然后进行蒸发精馏。这样又可以节约一定量的蒸汽能耗。⑤弱碱法缩合本身就具有产能高、联二脲品质好、设备腐蚀率低的特点。如果将通用的一次加料缩合法,改为采用连续滴加注料的方式,则会减少缩合过程中的副反应,减少缩二脲的产生量,从而取得更高的联二脲收率。⑥采用弱碱法生产时的副产物为氨水,而氨水的经济价值远高于传统方法产生的氯化铵。⑦将弱碱法和酸法两种方法串联起来,形成串联缩合,可避免体系中水合肼质量分数约在5%时,反应速率急剧下降、反应时间延长的弊端。即让大部分水合肼由弱碱法缩合来完成制取联二脲的任务,质量分数为5%的水合肼则由反应速率快的酸法缩合来完成。这样既保证了反应速率,又减少了相对经济价值较低的氯化铵的产出量,减少了氯化铵的蒸发浓缩运行量,并减轻了对设备的腐蚀。

由此可见,采用笔者所勾画出的创新工艺比传统工艺更科学、合理。要实现工业化生产,还需要做更为细致的工作。

3 结语

任何产品的工业生产技术都是在实践中不断探索和创新改革中完善的。因此基于笔者对ADC发泡剂近30多年的实际介入,对其困扰因素也有了不断的认识,所以才能针对性地提出一些新的想法。过去提出的一些想法大多数在实际生产过程中被推广。因此这次也想将本次创新构想介绍给同行,帮助ADC行业结合本地区化工产业链的具体情况朝着更经济、更清洁、更科学合理的方向发展。