内热式回转窑加料端收灰系统的设计改造

2021-06-30王亚飞王宏亮蔡君荣

王亚飞,王宏亮,蔡君荣

(金堆城钼业股份有限公司矿冶分公司,陕西 渭南,714100)

0 引 言

内热式回转窑焙烧钼精矿工艺经过不断的改进,从燃煤供热到天然气供热,再到目前“无碳焙烧”,焙烧生产灵活、产量稳定、大幅节能。在焙烧生产过程中,回转窑进料端物料易泄漏,物料泄漏不便于收集,粉尘飞扬,造成钼金属量的流失,同时也存在环保风险,因此合理布设回转窑进料端设施,解决加料端物料泄漏造成的粉尘泄漏具有重要的意义。

1 内热式回转窑加料端改造前状况

内热式回转窑的型号较多,以金钼股份矿冶分公司钼炉料产品部使用的单台内热式回转窑为例,型号:φ2 200 mm×30 000 mm,入炉钼精矿品位≥45%,设计加料量380 kg/h,设计产量330 kg/h,产品含硫≤0.1%,回收率95%。

回转窑加料端粉尘较多,其主要原因为:(1) 回转窑加料端收灰系统为人工收集、转运、加灰,泄露点较多,不便控制,易造成物料飞扬;(2) 回转窑加料端空间小,设备较多,烟尘管道拐点较多,管道较平缓,易于堵塞,需定期清理,造成物料洒落;(3) 收尘设施整体布局不合理,造成收尘效果未能合理发挥。

2 内热式回转窑加料端收灰系统设计改造

原内热式回转窑加料端设备布局未能形成直线排列,工艺管道多处存在横管、弯头、观察孔、人孔、应急口、出料口。管道宜堵,人工振打清理,物料洒落。观察孔、人孔、应急口、出料口人工操作过程存在泄漏,密封不严存在泄漏。因此,将设备及其管道合理布局,减少泄露点及密封口,减少人工直接接触物料的频次,实现自动收灰,这是本次设计改造的主要思路。

2.1 拆除加料端设备,设备呈直线放置,缩短烟气设备管道

改造前加料端设备交叉摆放,受到空间、设备、管道的局限,局部调整显然不能实现,因此拆除原有设备,对设备进行优化布局,统一呈线形摆放,才能从根本上解决设备布局的问题。

整体拆除加料端加料设备、收尘设备、换热设备等,合理规划、重新布局。布局的原则:(1) 设备呈直线放置,杜绝管道拐角,防止物料堆积;(2) 最大限度缩短烟气设备管道,减少管道存尘量;(3) 管道分布带有倾角,提高烟尘通过效率。

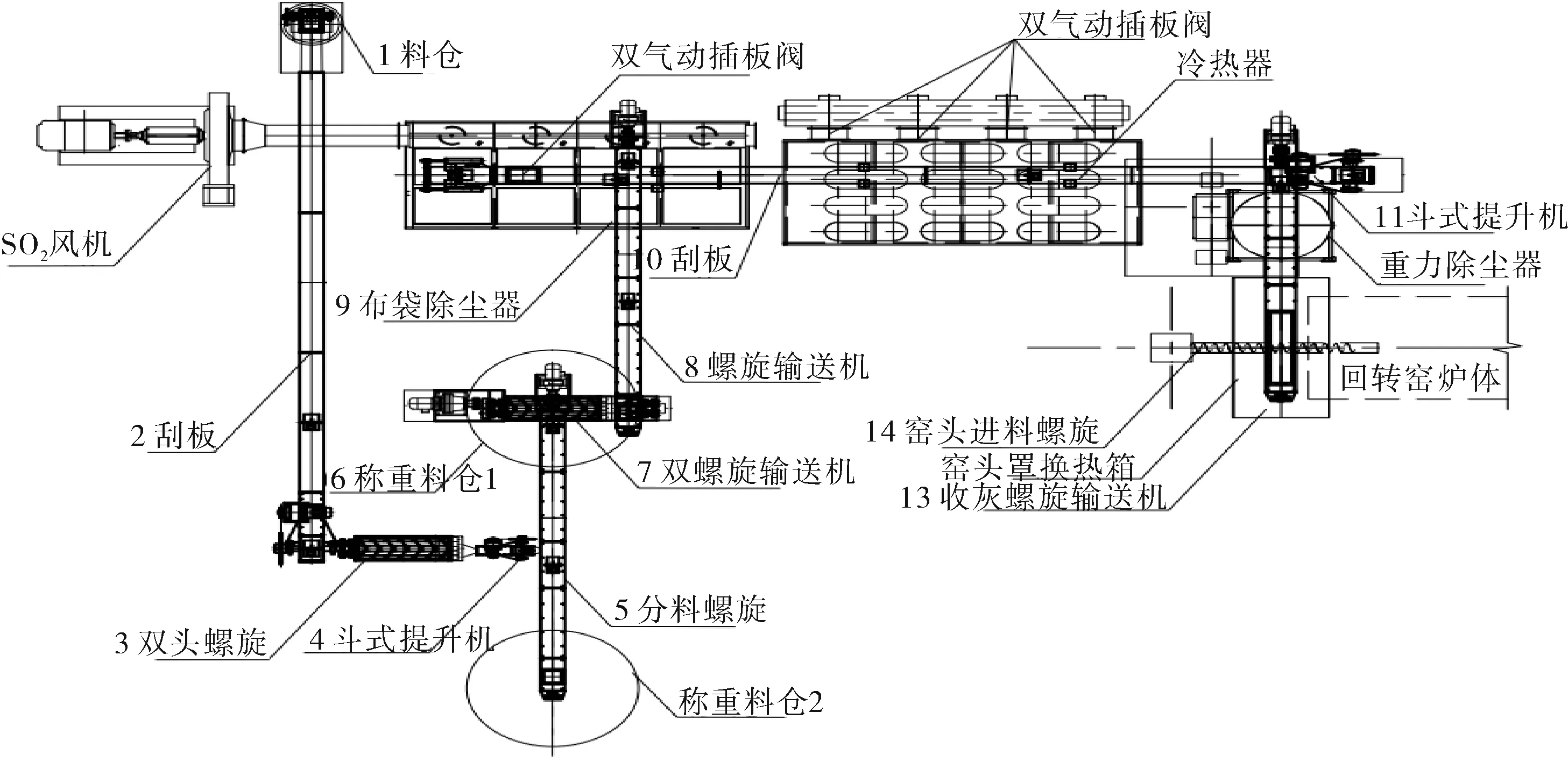

加料设备排序依次:精矿混料仓、刮板输送机、螺旋、斗式提升机、双头加料螺旋、失重料仓、螺旋、刮板输送机、斗式提升机、小料仓、进料螺旋。

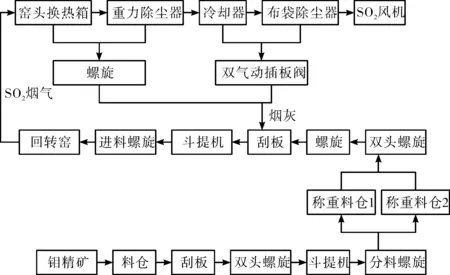

收尘设备排序依次:窑头罩、重力收尘器、冷却换热器、布袋除尘器,通过双启动插板阀控制进入刮板输送机,经过螺旋进入斗式提升机,输送至进料端进料料仓,混合钼精矿进入加料端进料螺旋。

设备按照工艺线路直线布局,最大可能的减少管道交叉、拐弯,整体工艺管线横向存在必要落差,物料输送过程在重力的作用下,输送物料更加顺畅。在系统运行过程中,可提高长周期输送效率,避免物料堵塞,杜绝清堵造成物料泄漏,为下一阶段的焙烧工艺提供保障。

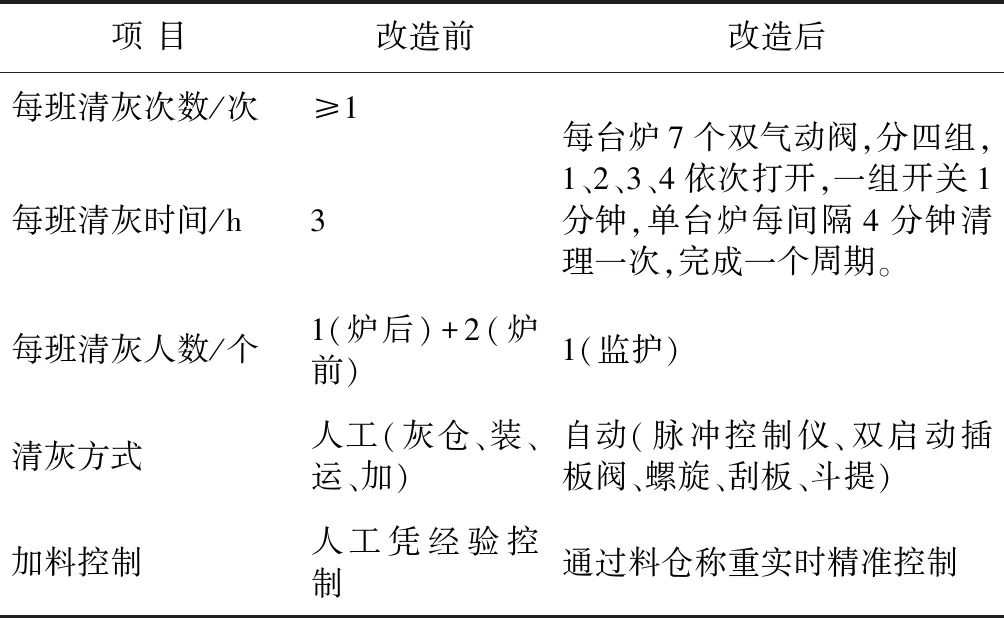

2.2 人工收灰改为机械自动收灰

改造前人工收灰存在的泄漏点较多,收尘效果不好,加料端现场作业环境差。降低人工接触物料及烟灰频次,减少粉尘泄漏点这是治漏的关键,采用机械自动化收灰,能够实现以上两个要求。实现自动卸料的设备很重要,最早尝试采用单气动插板阀,试用效果不理想,使用一段时间发现关闭不严实,易造成粉尘泄漏,经过优化改进采用双气动插板阀,双层保护,能够弥补单气动插板阀存在的不足。

将窑头罩、重力除尘器、冷却换热器、布袋除尘器收集的烟灰,经双气动插板阀控制,通过溜槽进入刮板输送机,再经加料设备输送至炉窑。整个收灰过程不需要人工操作、无泄漏点、控制系统定时操作,实现自动收灰、加灰。

2.3 改造布袋除尘器,提高收尘效率

(1) 采用PTPE材质φ130 mm×2 500 mm型滤袋,工作温度130~180 ℃(PTPE材质在240 ℃的连续运行温度,瞬间260 ℃的温度条件下,能耐全部PH值范围内的酸碱侵蚀),透气量100 L/dm2·min,有效提升高温环境下滤袋的使用寿命及收尘效率。

(2) 采用脉冲振打,寻找合理调节振打频率,减少布袋的粘糊。

(3) 气缸拉杆加装护套,有效保护拉杆,防止SO2气体的腐蚀,提升气缸寿命,降低检修频度,提升布袋除尘器的运转率。

(4) 将布袋除尘器人孔盖由螺栓固定方式改装成按压式,提高密封效果,便于检修。

收灰系统改造后工艺流程及设备布局图见图1和图2。

图1 改造后工艺流程图

图2 改造后设备布局图

3 改造效果分析

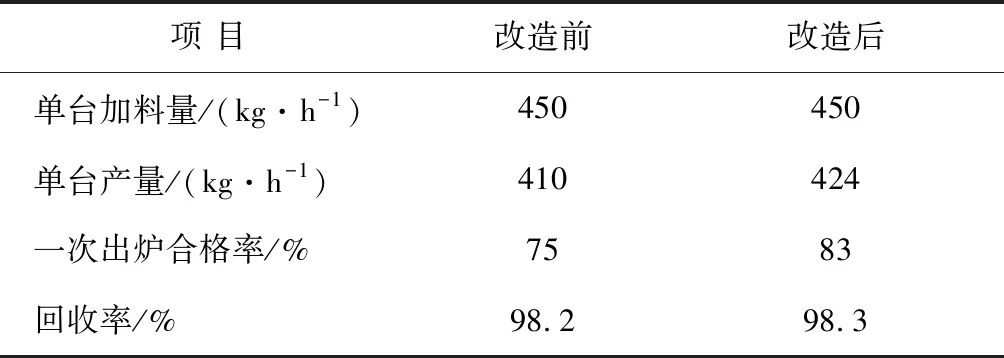

内热式回转窑加料端收灰系统经过系统改造,设备布局合理,整体工艺便于控制,实现了机械自动清打卸灰、输料,未出现堵塞现象,能够按照工艺标准要求输送物料。随着泄漏点最大限度的减少,大幅改善了炉后作业环境,降低了设备故障率,提高了系统设备的运转率。改造前后的技术参数和生产工艺见表1和表2。

表1 改造前后技术参数

表2 改造前后生产工艺

改造后,焙烧钼精矿金属回收率稳定在98.3%以上,回收率增加了0.1%,按两台回转窑年产量7 400 t计算,年可多回收焙烧钼精矿7.4 t,年可增加经济效益40万元以上。单台产量稳定在424 kg/h,单台产量增加了14 kg/h,单台年产量可增加123 t,经济效益可观。

4 结 语

内热式回转窑加料端收灰系统改造基于加料端系统除尘存在问题,从优化进料端设备布局、机械自动收灰替代人工收灰、布袋除尘器改造3个方面着手,系统考虑进出料端设备布局及设备参数,最大程度减少泄漏点,将收灰、输灰、加灰工序作业全面自动化。收灰系统改造后,焙烧钼精矿金属回收率达98.3%以上,一次出炉合格率达83%,经济效益可观,从根本上改善了内热式回转窑焙烧过程的作业环境,降低了设备故障率,稳步提升了系统产能。