粉煤气化制合成氨变换工艺的对比

2021-06-30杜晓杰华陆工程科技有限责任公司西安710065

杜晓杰 于 清 华陆工程科技有限责任公司 西安 710065

采用粉煤气化生产合成氨时,出气化界区的粗煤气具有CO含量高、水气比低的特点。其变换装置多采用绝热工艺,有两种流程:①三段绝热变换流程,变换出口合成气中CO干基含量约为1.2%;②四段绝热变换流程,变换出口合成气中CO干基含量约为0.5%。出口CO含量越低,意味着粗煤气中更多的CO转化成了合成氨的有效气,相同煤耗下,合成氨的产量越高。因此,近年的煤制合成氨项目多要求出口CO干基含量达到0.5%。

绝热变换炉的操作温度一般不超过460℃。由于变换反应为放热反应,且第一变换炉的CO转化率高,反应释放出的大量热量易引起变换炉超温。通常采用两种方案控制变换炉炉温:

(1)第一种方案是加入中压蒸汽,提高入炉粗煤气的水气比,从而提高气体的热容。图1分析了变换炉出口温度和粗煤气水气比的关系。

图1 粗煤气水气比和1#变换炉出口温度的关系

从图1可以看出,若要保证变换炉温不超460℃,必须将粗煤气的水气比提高至1.5以上。

(2)第二种方案是减少催化剂装填量,降低变换反应深度和反应热量。

其中,方案二要求对催化剂装填量计算精准,稍微过量就会引起飞温[1][4];特别在装置低负荷运行时,此现象尤其明显,对操作的要求相应也较高,因此本文仅探讨方案一,即高水气比工艺。

近年来,随着移热式或控温型变换炉[1][2]的快速发展,两段等温变换工艺[3][5]在合成氨工厂的应用也逐渐增多。等温变换炉内设置换热管束,管束埋于催化剂中,管内走锅炉水,将变换反应热不断移走并副产饱和蒸汽,使变换反应在较为温和的温度区间内进行,避免了变换炉超温的问题。

本文针对四段绝热变换高水气比工艺和两段等温变换工艺展开讨论,从工艺流程、设备投资、催化剂装填量、系统压降、公用工程消耗、运行及检维修等方面进行比较,分析两种流程的优缺点。

1 变换工艺简介

1.1 四段绝热变换工艺

工艺流程见图2。

粗煤气进入变换界区后,首先去1#分离器分离掉凝液,之后进入粗煤气过滤器,粗煤气过滤器内装填有保护剂,可除去粗煤气中携带的灰尘及有害杂质。之后一部分粗煤气进入原料气增湿器,加入自产的4.5MPa(G)饱和蒸汽,将水气比调整至1.5~1.7,然后经过原料气预热器预热至250℃,进入1#变换炉进行变换反应。出1#变换炉的变换气(温度≤460℃,CO干基含量5%~7%)去原料气预热器预热进料,同剩余部分粗煤气混合,进入2#变换炉发生变换反应。出2#变换炉的变换气(温度≤460℃,CO干基含量7%~9%)进入中压蒸汽发生器副产4.5MPa(G)中压饱和蒸汽,加入中压蒸汽和高温变换冷凝液,增湿变换气后,进入3#变换炉继续变换反应。出3#变换炉的变换气(温度260℃,CO干基含量约1.2%)进入低压蒸汽发生器副产1.0MPa(G)蒸汽后,进入4#变换炉进行深度变换反应。出4#变换炉的变换气(温度215℃,CO干基含量≤0.5%)进入低低压蒸汽发生器副产0.5MPa(G)蒸汽,最后经过热回收及水冷器冷却至40℃送出界外。

1.2 两段等温变换工艺

工艺流程见图3。

粗煤气进入变换界区后,首先去1#分离器分离掉凝液,经原料气预热器预热至240℃,进入粗煤气过滤器过滤灰尘和有害杂质后,进入1#变换炉发生变换反应。变换反应热由中压锅炉水移走,使反应温度维持在大约300℃,同时副产4.5MPa(G)中压饱和蒸汽。出1#变换炉的变换气(CO干基含量6%~9%)进入变换气增湿器,加入自产的中压饱和蒸汽和变换凝液,以提高变换气的水气比,然后进入2#变换炉进行深度变换反应。2#变换炉的反应热由低压锅炉水移走,使反应温度维持在大约215℃,同时副产1.0MPa(G)饱和蒸汽。出2#变换炉的变换气(CO干基含量≤0.5%)进入低低压蒸汽发生器副产0.5MPa(G)饱和蒸汽,最后经过热回收及水冷器冷却至40℃送出界外。

2 实例分析

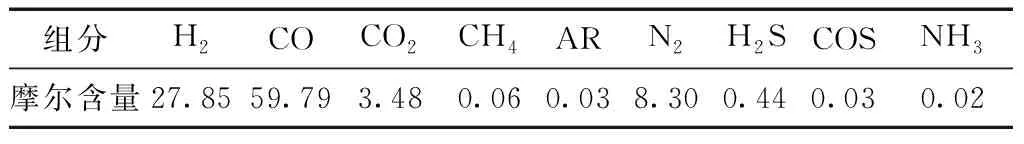

某60万吨/年煤制合成氨项目,采用某粉煤气技术(激冷流程)制取粗煤气,其变换单元进口粗煤气温度为201.8℃,压力为3.8MPa(G),水气比为0.7,其组成(干基)见表1。

表1 粗煤气干基组成 (%(mol))

由于两种工艺下的变换气热回收及冷却方案跟全厂平衡相关,所以本文仅对0.5MPa(G)低低压蒸汽发生器之前的变换流程进行对比。

2.1 变换操作参数对比

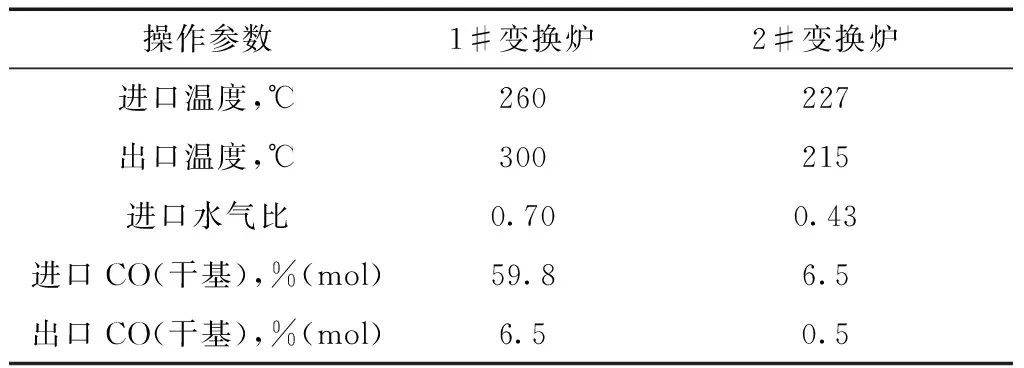

绝热变换工艺各变换炉进出口温度,进口水气比及进出口CO干基含量见表2。

表2 绝热流程变换炉进出口操作参数

等温变换流程各段变换炉进出口温度,进口水气比及进出口CO干基含量见表3。

表3 等温流程变换炉进出口操作参数

从表2和表3可以看出,选用四段绝热工艺和两段等温工艺均可满足变换出口CO干基含量≤0.5%的要求。两种工艺都需要向系统中补充蒸汽和变换凝液:当采用绝热工艺时,在1#变换炉前补充中压蒸汽,在2#变换炉前补充变换凝液;在3#变换炉前补充中压蒸汽和变换凝液;当采用等温工艺时,在2#变换炉前补充中压蒸汽和变换凝液。

2.2 变换单元主要设备及设备尺寸对比

两种变换工艺的主要设备及设备尺寸见表4。

表4 变换单元主要设备及设备尺寸对比表

从表4可以看出,虽然绝热工艺的设备数量比等温工艺多三台,但等温流程的设备总费用高于绝热流程。主要原因是等温变换炉设备尺寸较大,且内部结构比绝热变换炉复杂,材料及制造费用相应也高。

2.3 催化剂装填量对比

两种变换工艺的催化剂装填量见表5。

表5 变换催化剂装填量对比表 (m3)

从表5可以看出,由于等温工艺2#变换炉操作温度低,催化剂装填量大,等温工艺总的催化剂装填量比绝热工艺略多。

2.4 压降比较

两种变换工艺的设备压降见表6。

表6 变换系统压降比较 (kPa)

从表6可以看出,因绝热工艺流程长、设备多,且四台反应器中有一台为压降较大的轴向反应器,绝热工艺的总压降比等温工艺大140kPa。

2.5 公用工程消耗对比

公用工程消耗主要对比副产蒸汽量和锅炉水消耗量。两种工艺均副产三种等级的饱和蒸汽,分别为:4.5MPa(G)中压饱和蒸汽、1.0MPa(G)低压饱和蒸汽和0.5MPa(G)低低压饱和蒸汽。

两种变换工艺的公用工程消耗见表7。

表7 公用工程消耗对比表

从4.5MPa(G)中压蒸汽产量来看,虽然绝热工艺副产46t/h,等温工艺副产59.3t/h,但是两种工艺副产的中压蒸汽皆全部用于提高合成气的水气比,整个变换装置并不外送中压蒸汽。从1.0MPa(G)

低压饱和蒸汽和0.5MPa(G)低低压饱和蒸汽的产量来看,两种工艺的副产量接近。绝热工艺的锅炉水消耗量略低于等温工艺。因此,两种工艺在反应热回收利用方面相差不大。

2.6 设备运行及检维修比较

设备运行方面,绝热工艺的1#变换炉和2#变换炉的操作温度较高,且操作温度受粗煤气组成及水气比影响较大,因此对操作要求相对较高。而等温工艺,由于采用移热式反应器,操作温度相对较为温和,操作相对较为容易。

设备检修方面,绝热变换炉设备结构简单,内件少,使用寿命长,检维修工作量相对较少。而等温炉由于采用水移热工艺,内部设置水分布器、收集器及换热管等内件,设备结构复杂,检维修工作量相对较大。

3 结语

本文针对粉煤气化制合成氨工厂,结合工程实例,从工艺流程、设备投资、系统压降、公用工程消耗、运行及检维修等方面比较了四段绝热变换工艺和两段等温变换工艺的优缺点。

采用两种工艺均可满足变换出口CO干基含量≤0.5%的工艺要求,但两种工艺各有优缺点。相对于绝热工艺,两段等温工艺具有流程短,系统压降低,一变炉不易超温,对操作要求低等优点;缺点是反应器设备尺寸大,内件复杂,设备费用高,检维修工作量大。

另外,两段等温工艺属于新工艺,目前运行业绩较少,运行时间较短,多数项目处于设计或建设过程中,其稳定性和可靠性还有待长周期运行的验证。