基于双PID控制的高温蠕变试验机液压伺服加载系统浅析

2021-06-29陆彪

陆彪

上海科星电液控制设备有限公司 上海 201106

引言

“高温蠕变试验机加载控制系统”属于机电一体化的用于蠕变试验机的精密液压设备及控制系统,属新材料试验必备标准设备,在新材料应用之前需要对新型金属、非金属材料进行高温高压情况下材料疲劳断裂,受应力变形,材料的拉伸、压缩持久、蠕变、松弛试验以及低周疲劳和蠕变疲劳试验,试验方法满足GB/T2039-1997《金属拉伸蠕变机持久试验方法》、HB5151-1996《金属高温拉伸蠕变试验方法》、HB5150-1996《金属高温拉伸持久试验方法》及JJG276-88《高温蠕变、持久强度试验机》的相关规定。

1 系统设计要求

控制要求:达到压力设定值时,压力稳定在1%(最大压力16MPa)以内,且稳定时间不小于8小时。

可实现手动上升及预压压下控制,可以实现自动预压压下及程序加压功能。

压头上升或下降时匀速运行,加压时均匀加压。

手动预压模式:对油缸进行预压。

自动模式:控制PLC提供无源触点启动。主令信号(模拟量)控制。

急停,断电处理:急停是所有液压站所有都停止。

升压时间:0~30秒(0~20T)。

力主令信号:-10V~+10V的模拟信号,力反馈信号为0~10V。

位移信号: -10V~+10V。

有停电故障时,压力立即卸荷,重新上电时,压力从0吨开始执行的功能[1]。

系统容量≤5kW,380V/50Hz,三相四线制,液压系统电磁阀电压24V/DC,150W。

2 系统组成及工作原理

2.1 系统组成

电炉蠕变试验机系统包括:炉体,真空系统,加热系统,温度控制系统,液压伺服加压系统组成,人机触摸屏控制界面,PLC程序控制系统,电液伺服控制系统,位移控制系统。

如上图1所示,电炉蠕变试验机一般采用液压伺服加载控制系统,液压伺服加载系统包括PLC、液晶触摸屏控制界面、PID1、PID2、伺服放大器、伺服阀、液压油缸、压力传感器、加法器、三通开关和转换阀组成。

2.2 系统工作原理

伺服加载控制系统采用双PID控制方法,包括以下步骤:

第一步为在加载控制系统中设置PID1和PID2,PID1和PID2并行排列,PID1的比例控制值P不小于2.5,积分控制值I不小于7.5,PID2的比例控制值P不大于0.75,积分控制值I不大于0.35;

第二步为当电炉蠕变试验机的液压油缸的压头未接触工件时,加载控制系统接通PID1的电路,断开PID2的电路;

第三步为当电炉蠕变试验机的液压油缸的压头接触工件后,加载控制系统接通PID2的电路,断开PID1的电路。

当电炉蠕变试验机的液压油缸的压头未接触工件时,加载控制系统接通PID1电路,断开PID2电路,由于PID1的比例控制值P不小于2.5,积分控制值I不小于7.5,此时将积分时间(T i)常数加长,以减小加载至被试材料瞬间力的冲击,使加载控制系统在预压控制时不会发生过载超调现象;

当电炉蠕变试验机的液压油缸的压头接触工件后,加载控制系统接通PID2电路,断开PID1电路,由于PID2的比例控制值P不大于0.75,积分控制值I不大于0.35,使加载控制系统在加载控制时响应速度快,且加载系统稳定性好,以满足加载系统的特殊工况要求,所以电炉蠕变试验机加载系统的控制方法的响应速度快、防止加载系统出现过载超调现象[2]。

3 系统设计

3.1 控制系统设计

3.1.1 控制系统硬件设计。硬件构成:触摸屏采用西门子7英寸彩色液晶显示器,具有多屏切换功能,采用800×480dpi宽屏显示设计具有更大的可视面积,RS-485-PPI通信协议确保精彩系列面板与可以和市场主流的小型PLC 建立稳定可靠的通讯连接。

界面采用工业控制特色的按键设置,主屏能显示手/自动状态,电机启/停状态。副屏能显示三个模拟量棒图,以及四条模拟量历史曲线。参数设置屏能设置和修改各种系统参数。

3.1.2 控制系统软件设计。软件平台:控制软件选用STEP 7-Micro/WIN-SP4平台,该平台具有丰富的位逻辑功能和多路12位模拟量控制功能,适合组成高性价比的工业及民用自动控制系统。软件结构:软件采用循环扫描结构,与触摸屏组合可构成灵活多变的控制形式,通过控制线可实现两地控制,适合工业应用场合的环境要求。控制功能:通过远程和触摸屏能选择手动/自动,电机启/停功能,油缸上升,预压(下降),手动加压和自动加压功能。任何时候能根据对应按键颜色确定控制目标的运行状态。

3.2 系统创新设计

蠕变试验机执行机构主要就是液压伺服加载控制系统,核心技术创新点如下:

3.2.1 伺服加载控制系统采用双PID控制技术。

3.2.2 加载模拟系统关键元件电液伺服阀的阀套开口改造,采用非线性开口技术解决加载超调问题。

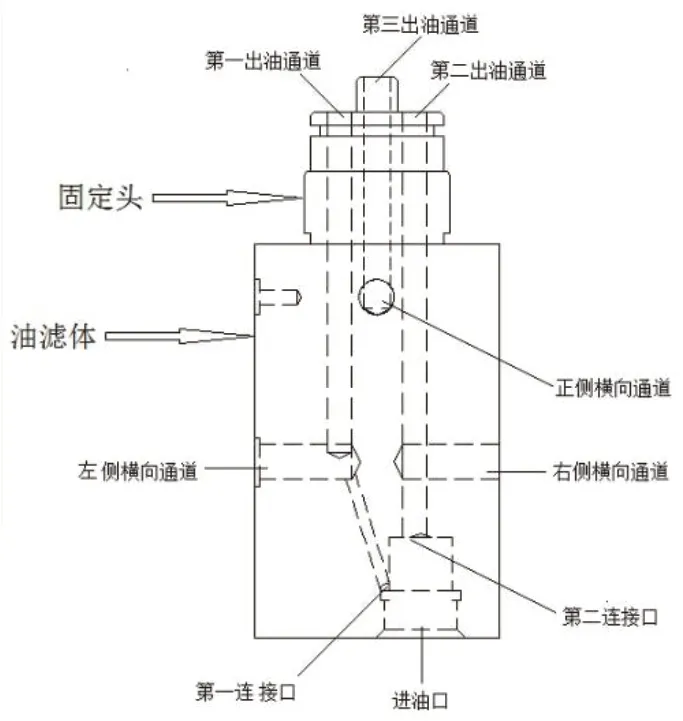

3.2.3 液压系统设计采用过滤精度高、通油能力强的叠加式过滤器,以提高油液清洁度,降低伺服阀故障率,满足系统稳定性的要求。液压伺服系统属于精密控制系统,为了实现系统温度伺服阀稳定控制,须保证油的清洁稳定性能,通过对伺服阀实现单独滤油以隔断污染进入伺服阀,影响伺服阀正常工作,设计叠加式过滤器包括固定头和油滤体。

如图2所示,固定头位于油滤体的上面,所述固定头设有第一出油通道、第二出油通道和第三出油通道,油滤体设有进油口、正侧横向通道、左侧横向通道和右侧横向通道,与传统的过滤器相比,具有安装结构紧凑、体积小的特点等优点。

图2 叠加式过滤器

4 系统设计难点及解决

4.1 本项目要解决的三个关键问题

4.1.1 压下油缸从空行程到压住被试材料的瞬间的力超调问题即无冲击加载。

4.1.2 预加载后,程序加压时的响应跟随问题。

4.1.3 长时间保压的稳定性问题。

4.2 解决方案

4.2.1 通过伺服阀阀套非线性三角开口技术,模拟数字化PID软件技术解决预加载超调问题,具体解决方案如下:

4.2.1.1 为使加载瞬间力超调得以控制,需有一个可控的预压力控制环节,通常用电液伺服阀进行压力控制时,开口阀套与控制阀芯打开瞬间,阀套因为是矩形开口,零位附近工作区域压力增益呈现脉冲式的增长,从而产生压力超调。通过对伺服阀阀套开口进行非线性的改造,将矩形开口改为两端为三角开口,使三角开口阀套与控制阀芯打开瞬间,零位附近工作区域压力增益呈现缓慢增长,输出压力呈现小信号既响应,又减少压力增益,以减小加载油缸在空行程到加载被试材料的瞬间的加载力超调问题。

4.2.1.2 为了克服预压时加载力超调问题,克服程序加压时的响应跟随与长时间保压的稳定性之间矛盾问题,伺服加载控制系统采用双PID控制,预压时采用一套适应解决加载力超调的PID1参数控制系统,此时将积分时间(T i)常数加长,以减小加载至被试材料瞬间力的冲击,克服超调。程序加压时采用另一套PID2参数控制系统,将P值和I值调至最佳,既满足响应快,又兼顾稳定性的双重要求,由于采用了模拟数字化PID程序及触摸屏界面,PID参数任意设置,场景式的操作菜单显示,在不同菜单之间的切换简单明了。

4.2.2 通过模拟数字化PID软件技术解决程序加载快速响应和长期保压稳定性问题。

由于蠕变试验机都要进行长时间的试验,易产生大量的热量,而伺服阀零件阀芯阀套的间隙配合较小,在高温下容易卡死。

通过改进阀套,阀芯配磨的工艺,对伺服阀阀芯阀套间隙配合进行高温烘烤试验,找到最佳配合间隙,从而保证伺服阀在高温下正常运行,减少系统故障率,保证系统的稳定性。

4.2.3 通过场景化触摸屏界面操作菜单式切换软件技术提高了系统参数的任意设定,修改,系统有更快的数据处理速度,效率提升600%以上,并使得PID控制调节响应迅速,具有很强的实时性,窗口可视化的PID调节,立即显现PID参数调节的结果,设定信号曲线,响应曲线,均以不同颜色实时显示,使PID不再“看不透摸不着”。

5 结束语

“高温蠕变试验机加载控制系统”采用双PID控制技术、伺服阀的阀套开口采用非线性开口技术以及采用过滤精度高、通油能力强的叠加式过滤器,经过反复试验,实现了当系统达到压力设定值时,压力稳定在1%(最大压力)以内,且稳定时间>8小时,该系统还能对油压进行预压,实现压力稳定调节,另外,本系统的控制PLC提供无源触点启动,主令信号控制,电压与输出力呈线性关系,给定相同的电压,输出相同的压力,且误差不超过1%(0.2T)。与现有技术相比,预压超调度、程序加压的响应速度、保压稳定性远超同行业水平,目前该系统已远超国内同类产品的性能,是新材料试验精度高最高、稳定性最好的高温蠕变试验机加载控制系统。