航空驱动机构轻量化设计与仿真分析

2021-06-28宫伟朱锦超栾兰

宫伟,朱锦超,栾兰

(中国航空工业集团公司上海航空电器有限公司,上海201101)

0 引 言

航空驱动机构是驱动机构的一种,作为飞机电动部件的核心部件,主要由电机、减速器、轴系以及角位移传感器等主要零部件组成,通过一体化结构优化设计完成[1]。随着航空驱动机构技术的不断革新,航空驱动机构也在快速发展,逐步被应用于飞机的不同部位,例如飞机驾驶员电动座椅[2-4]、飞机襟翼[5-6]、飞机舱门[7]、飞机着陆灯[8-9]等部位。

在微型航空驱动机构领域,包括美国的MOOG公司、瑞士的RUAG公司等在内的国外公司都有成熟的产品。其中MOOG公司的Type2型旋转驱动器,质量为1.3 kg,最大输出转矩为20 N·m[10],扭矩/质量比为15.38 N·m/kg,但该型旋转驱动器未使用高精度非接触式角度传感器,无法进行精准的行程角度控制。RUAG公司的SARA 21型旋转驱动器,质量为1.8 kg,输出转矩为45 N·m[11],扭矩/质量比为25 N·m/kg。航空领域为了提高航空飞行器的承载能力,尽可能地降低航空驱动机构的体积质量,提高行程角度控制精准性、扭矩/质量比,轻量化驱动机构研发已成为一个重要的研究课题。

国内的微型航空驱动机构动力源多使用直流有刷电机。直流有刷电机存在很多缺点,比如更换配件麻烦、配件使用寿命短、发热率高、换向火花大、损耗严重、电磁干扰严重等[12-13]。相较于直流电机,无刷电机具有很多优点:体积小、灵敏度高、转矩大、功率密度高、可靠性高等,现已在军工领域逐步替代直流有刷电机[14]。

国内传统航空驱动机构的行程角度控制多采用微动开关限位,比较小的KW5C-0Z-1微动开关,其动作行程最大为0.51 mm[15],配合弹簧片后使用,弹簧片动作行程最大可达到3~4 mm,对于直径为30 mm的轴,最大可旋转15.3°,同样存在行程角度控制不精准问题。选用高精度角位移传感器,旋转角度误差最大不超过0.1°,其体积与两个微动开关的体积相当,精度高、非接触式、寿命高,可实现高精度反馈角度的控制。由于小模数齿轮在航空领域应用研究较少,同行业厂家多依据标准,采用个人编辑EXCEL计算软件,计算齿轮强度,无法对传动件进行修形、亦不可对变位系数等参数进行优化完善。

基于上述行程角度控制不精准问题及大扭矩/质量比需求,本文提出一种轻量化航空驱动机构并进行参数优化设计,对其行星齿轮、直齿轮、蜗杆副等进行KISSsoft分析、优化、参数完善以及KISSsoft的强度计算[16],对结构件利用UG10.0的“FEM和仿真”功能模块进行ANALYSIS高级仿真分析,同时使用高精度角位移传感器反馈输出轴角度位置信号。

1 总体方案

微型航空驱动机构设计考虑到在紧凑的空间结构内获得较大的输出转矩和较高的角位置输出精度,在整机质量小于0.7 kg(实物660 g)的情况下,输出转矩大于20 N·m。

在航空驱动机构设计方案的选择中,优先选用以下设计方案:(1)微型直流无刷电动机作为动力源;(2)减速器选用行星齿轮、平行轴直齿轮、蜗杆副等5级组合减速;(3)采用非接触式角位移传感器高精度采集角度位置信号并反馈上传;(4)采用软件伺服控制电路,补偿晃动间隙。

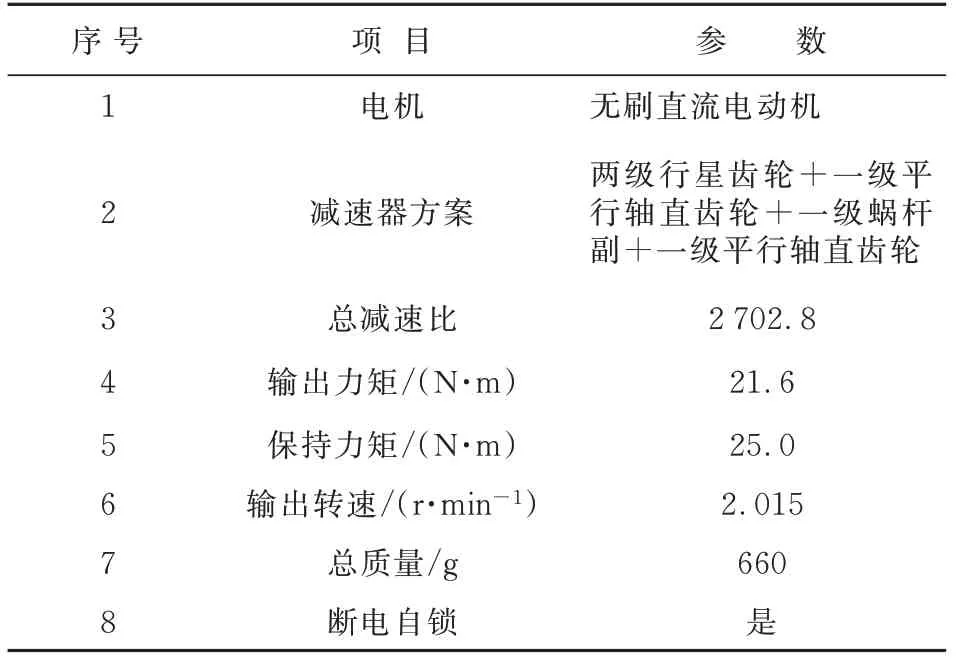

本文驱动减速方案如表1所示。

表1 驱动机构传动方案Table 1 Transmission scheme of driving mechanism

该方案具有如下特点:

(1)结构布局紧凑,转矩/质量比大;

(2)采用自锁蜗轮蜗杆参数传动,可实现断电自锁;

(3)采用14 bit数字式高精度角位移传感器,角度分辨率高,可大幅提高角度位置反馈精度;

(4)传动平稳,电流波动小。

2 轻量化传动方案

2.1 优选传动方案

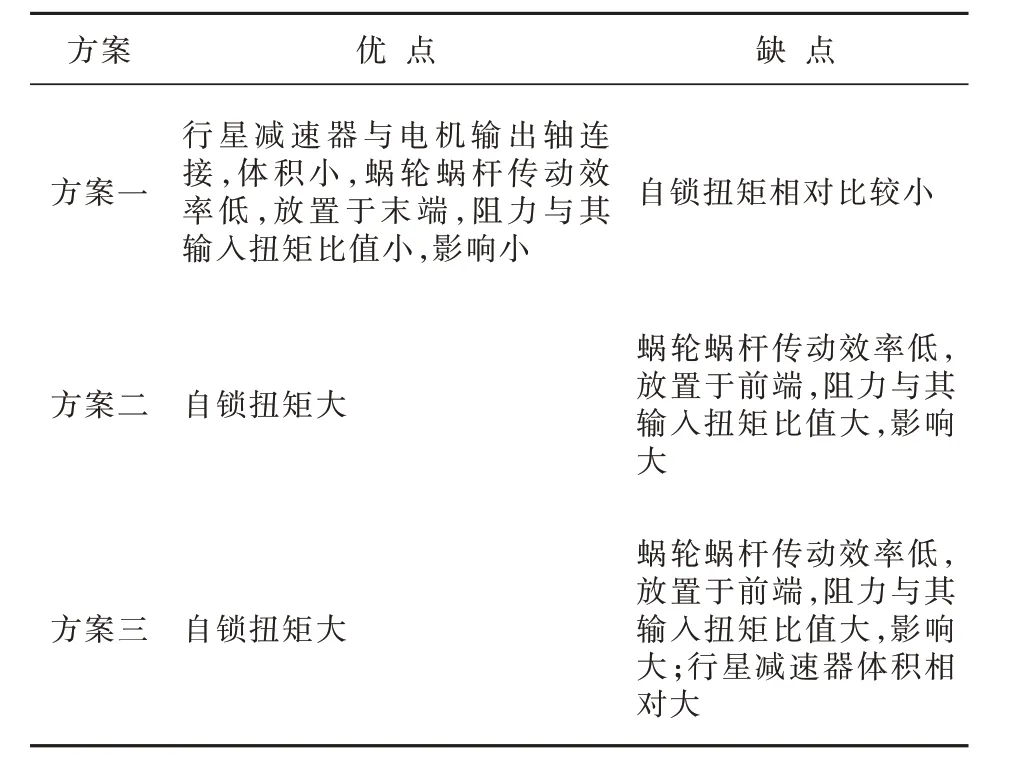

为实现小体积、轻量化目标,需进行驱动机构结构及传动顺序研究。根据驱动机构总体方案,制定三种传动顺序方案(如图1所示),针对不同传动顺序方案分别研究其优缺点,并进行对比,如表2所示。

图1 传动顺序方案图Fig.1 Transmission sequence diagram

表2 传动方案对比Table 2 Comparison of trasmission schemes

从图1和表2可以看出:在满足可传递需要扭矩条件下,优先选用方案一传动顺序方案,既可以实现传递所需扭矩负载,又可以实现轻量化目标。经过结构布局优化研究设计,方案一的轻量化驱动机构设计方案剖视图如图2所示。

图2 航空驱动机构结构剖视图Fig.2 Sectional view of aviation driving mechanism

位置反馈单元选用传感器分辨率为14 bit的数字式360°无止档非接触式角位移传感器,放置于扇形输出直齿轮所在轴端,扇形输出齿轮转动角度与角位移传感器输出轴转动的角度相同,为同轴转动。通过控制系统采集角度传感器位置信号,确定输出扇形齿轮角度位置,角度位置误差不大于0.1°。

为减轻航空驱动机构整体质量,关键承力结构件,如壳体、齿轮盖等采用2A 14铝合金,重量较轻;蜗轮传动件按照行业标准选用ZCuSn10Pb1锡青铜;蜗杆、齿轮选用40CrA合金结构钢。经过三维建模计算可以得到整机质量为660 g。

基于上述结构方案设计,可以得到输出力矩大、体积小、质量轻、输出稳定的航空驱动机构。该驱动机构的技术指标能够满足一般飞机驾驶员弹射座椅、飞机襟翼、飞机排气舱门、飞机发动机燃油系统/排气系统、飞机着陆灯等部位驱动机构的技术需求。

2.2 驱动机构传动比

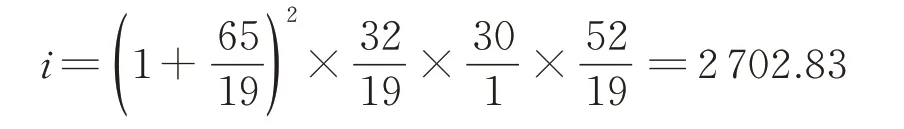

驱动机构减速器为两级行星减速传动、一级小模数齿轮传动、一级蜗轮蜗杆传动、一级大模数齿轮传动,驱动机构蜗轮蜗杆导程角设计为3°16′,分配传动比后具体参数如表3所示。

表3 齿轮参数Table 3 Gear parameters

根据表3中齿轮参数可以计算出总传动比为

2.3 驱动机构电动机转速

根据驱动机构动作时间不大于11 s的要求,将行程角度110°时间按9 s计算,确定直流电动机转速n:

本文直流电动机转速按n=6 000 r/min选取。

2.4 驱动机构额定输出力矩计算

根据直流电动机输出扭矩T n、总传动比i及总传动效率η,计算驱动机构实际额定输出力矩为

驱动机构的输出扭矩为21.62 N·m大于20 N·m,即输出扭矩满足技术要求。

2.5 断电自锁情况研究

驱动机构制动依靠蜗轮蜗杆自锁来实现,蜗轮蜗杆自锁条件如下:导程角γ<摩擦角ρ。

蜗轮蜗杆选定参数如下:Z 1=1,d 1=14 mm,γ=3°16′,n1=182.3 r/min,Z2=30。

齿面相对滑动速度为

依据齿轮传动设计手册(第二版),vs=0.133 76 m/s时,啮合摩擦角ρ>5°43′,即γ=3°16′<啮合摩擦角ρ。

综上所述,该驱动机构蜗杆副具有自锁条件,可实现自锁功能。

3 传动件KISSsoft分析

3.1 行星齿轮KISSsoft分析

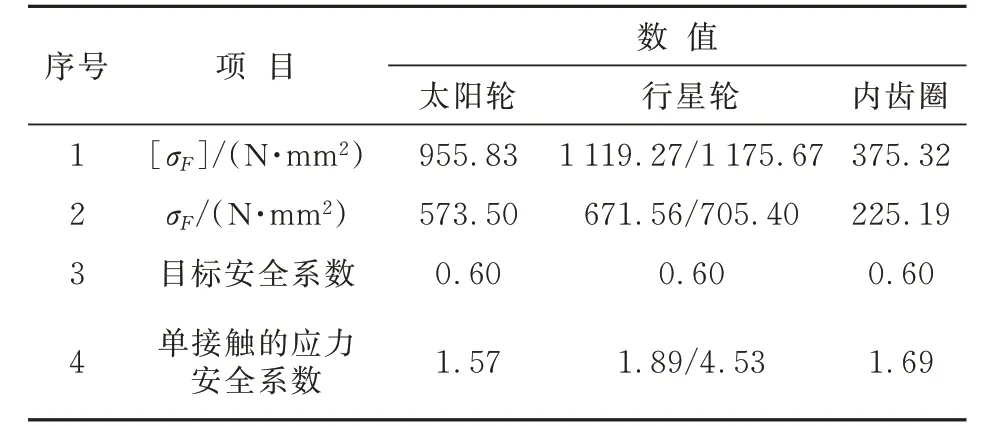

本文驱动机构两级行星减速参数相同,材料相同,第二级载荷相对较大,行星减速结构如图3所示,因此只对第二级行星齿轮减速进行KISSsoft分析,分别为齿轮齿根承载能力、齿面安全系数、胶合承载能力。

图3 两级行星减速结构Fig.3 Two stage planetary reduction structure

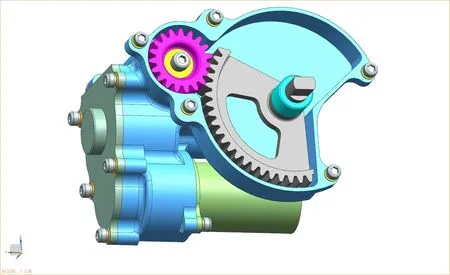

鉴于KISSsoft分析计算过程较多,篇幅较长,本文将行星齿轮KISSsoft分析前期过程省略,只给出计算结果,如表4~表6所示。

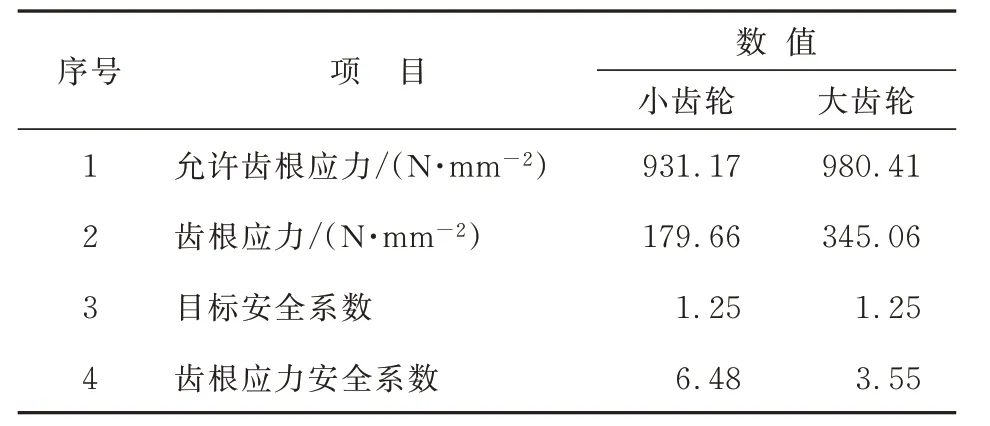

表4 行星齿轮齿根承载能力Table 4 Bearing capacity of planetary gear root

表5 行星齿轮齿面安全系数Table 5 Safety factor of planetary gear tooth surface

表6 行星齿轮胶合承载能力T able 6 Scuffing bearing capacity of planetary gear

从表4~表6可以看出:行星齿轮的齿根应力安全系数、单接触的接触应力安全系数、胶合安全系数均大于对应目标安全系数,因此行星齿轮给定参数满足使用要求。

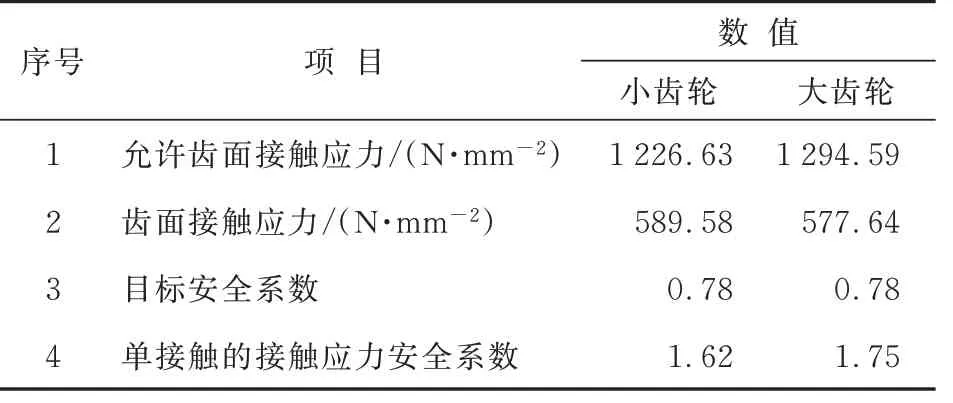

3.2 平行轴直齿轮KISSsoft分析

平行轴直齿轮结构如图4~图5所示。根据两级平行轴直齿轮齿数、模数、压力角、变位系数、材料、扭矩、转速等相关参数,分别对一级直齿轮副、二级直齿轮副进行KISSsoft分析,计算齿根承载能力、齿面安全系数、胶合承载能力。平行轴直齿轮KISSsoft分析计算结果如表7~表11所示。二级平行轴直齿轮转速较低,不大于3 r/min,未进行KISSsoft胶合分析。

表11 二级平行轴直齿轮齿面安全系数Table 11 Tooth surface safety factor of secondary parallel shaft spur gear

图4 一级平行轴直齿轮结构Fig.4 Structure of first stage parallel shaft spur gear

图5 平行轴输出直齿轮结构Fig.5 Parallel shaft output spur gear structure

表7 一级平行轴直齿轮齿根承载能力Table 7 Tooth root bearing capacity of first stage parallel shaft spur gear

表8 一级平行轴直齿轮齿面安全系数Table 8 Tooth surface safety factor of primary parallel shaft spur gear

表9 一级平行轴直齿轮胶合承载能力Table 9 Scuffing bearing capacity of primary parallel shaft spur gear

表10 二级平行轴直齿轮齿根承载能力Table 10 Tooth root bearing capacity of secondary parallel shaft spur gear

从表7~表11可以看出:两级平行轴直齿轮齿根应力安全系数、单接触的接触应力安全系数、胶合安全系数均大于对应目标安全系数,因此两级平行轴直齿轮副给定参数满足使用要求。

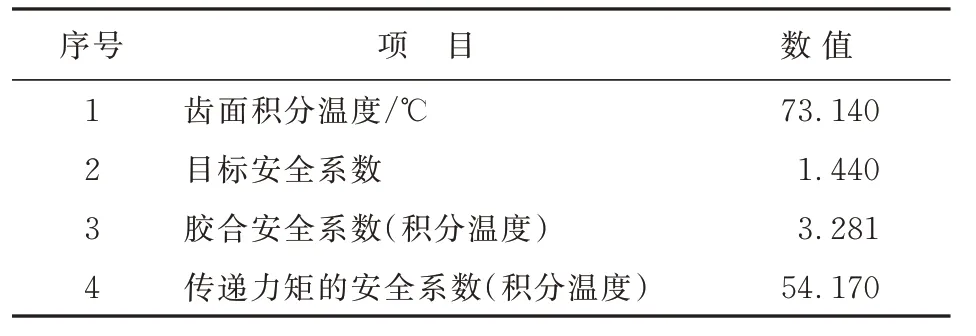

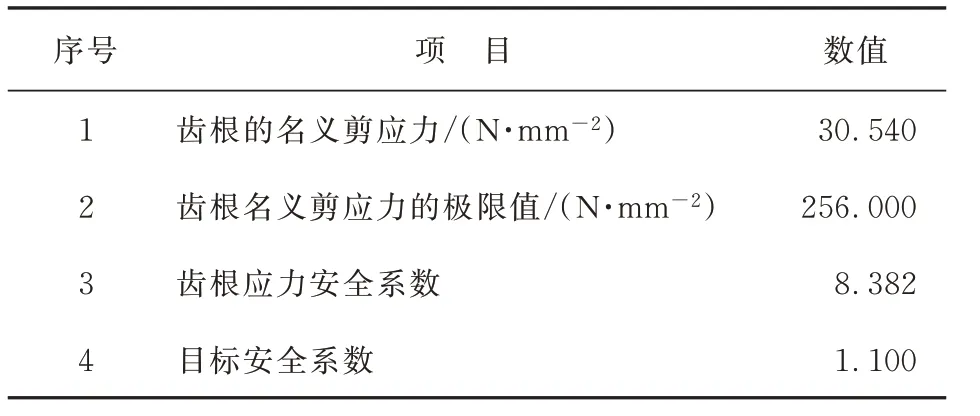

3.3 蜗杆副KISSsoft分析

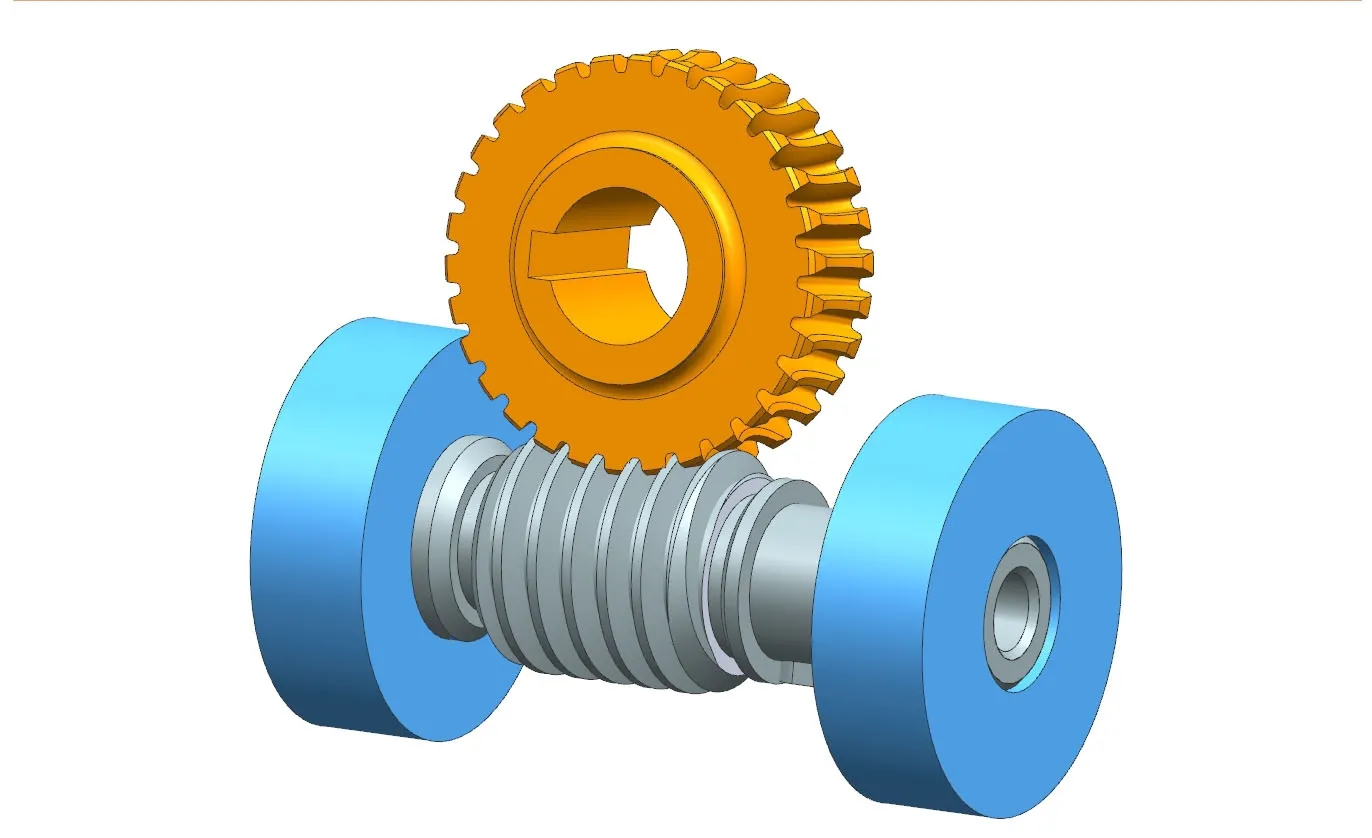

蜗杆副结构如图6所示。根据蜗杆副齿数、模数、压力角、变位系数、材料、扭矩、转速、硬度等相关参数,对蜗杆副进行KISSsoft分析,计算磨损承载能力、点蚀承载能力、挠度安全系数、齿根承载能力、温度安全系数、使用寿命及损伤等。蜗杆副KISSsoft分析计算结果如表12~表16所示。

图6 蜗杆副结构Fig.6 Worm pair structure

表12 蜗杆副磨损承载能力Table 12 Wear bearing capacity of worm pair

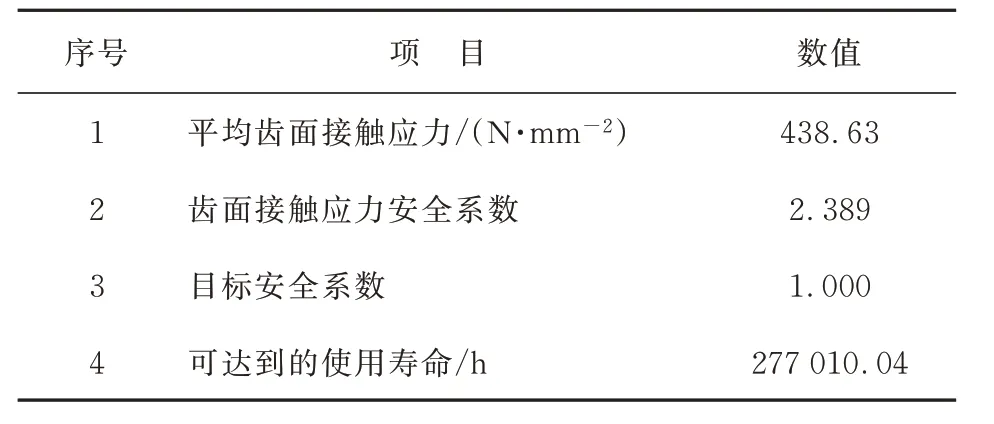

表13 蜗杆副点蚀承载能力Table 13 Pitting bearing capacity of worm pair

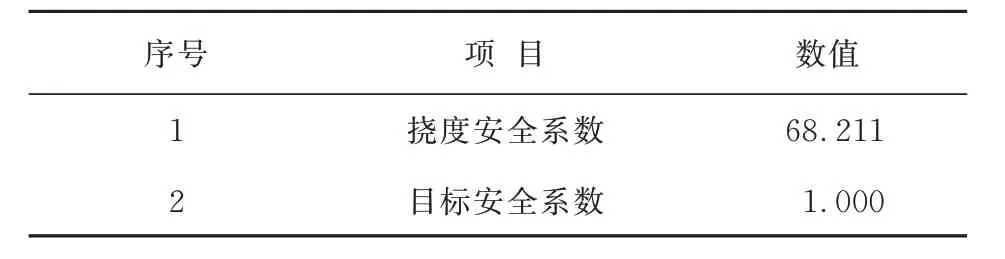

表14 挠度安全系数Table 14 Deflection safety factor

表15 蜗杆副齿根承载能力Table 15 Bearing capacity of worm gear tooth root

表16 温度安全系数Table 16 Temperature safety factor

从表2~表6可以看出:蜗杆副的使用寿命可达277 010.04 h,寿命期内磨损量为0.047 mm,磨损承载能力、点蚀承载能力、挠度安全系数、齿根承载能力、温度安全系数、使用寿命及损伤等安全系数均大于对应目标安全系数,因此蜗杆副给定参数满足使用要求。

4 结构件强度校核分析

4.1 壳体有限元分析

壳体作为整个驱动机构结构承力件,主要承受输出直齿轮副之间的啮合力、蜗杆副轴向力、蜗杆副轴向紧固螺钉预紧力。针对三种情况,划分网格后分别进行ANALYSIS有限元分析,划分网格45 137个单元,网格大小0.5 mm,有限元模型如图7(a)所示。根据驱动机构使用工况、结构特点、工作原理以及受力分析计算结果对壳体设定边界条件(约束与载荷),分析计算结果如图7(b)~图7(c)所示。

图7 壳体有限元模型与分析结果分布图Fig.7 Shell finite element model and distribution of analysis results

从图7(b)~图7(c)可以看出:三种力情况下等效应力值最大为50.93 MPa,壳体选定材料为2A 14铝合金,材料屈服强度值为340 MPa,故安全系数极高;三种力情况下最大变形量为0.009 3 mm,远小于壳体允许变形量0.02 mm。壳体的强度和刚度均满足使用要求,并有较大的安全裕度。

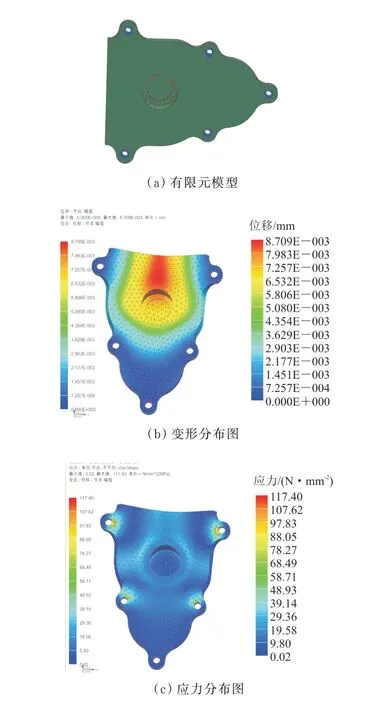

4.2 齿轮盖有限元分析

齿轮盖作为驱动机构的结构件,主要承受蜗杆轴向静压力。划分网格进行有限元分析,齿轮盖有限元模型如图8(a)所示。根据齿轮盖使用工况、结构特点、工作原理以及受力计算结果对齿轮盖设定边界条件(约束与载荷),分析计算结果如图8(b)~图8(c)所示。

图8 齿轮盖有限元模型与分析结果分布图Fig.8 Finite element model of gear cover and distribution of analysis results

从图8(b)~图8(c)可以看出:齿轮盖等效应力值基本为117.4 MPa,齿轮盖选定材料为0Cr17Ni4Cu4Nb,材料屈服强度值为865 MPa,故安全系数极高;齿轮盖变形量为0.008 7 mm,小于允许变形量0.03 mm。齿轮盖的强度和刚度均满足使用要求,并有较大的安全裕度。

5 结 论

(1)经优化设计的微型航空驱动机构可满足相关技术要求,输出力矩亦满足使用要求,具有任意位置锁定功能,且具有体积小、质量轻、结构紧凑、扭矩/质量比大等优点,扭矩/质量比大于30 N·m/kg。

(2)驱动机构关键部件如行星齿轮减速、蜗轮蜗杆、平行轴直齿轮、壳体、齿轮盖等强度及参数优化后满足要求。

(3)该种航空驱动机构可用于飞机着陆照明灯、飞机启动排气系统、飞机襟翼动作、飞机燃油系统、除冰系统、驾驶员电动调节座椅等所有电驱动位移部件。