有限元方法在木质材料切削加工中的应用研究

2021-06-25朱兆龙徐朝阳伍占文郭晓磊

张 丰, 朱兆龙, 徐朝阳, 伍占文, 郭晓磊*

(1.南京林业大学材料科学与工程学院,江苏 南京 210037;2.南京林业大学家具与工业设计学院,江苏 南京 210037)

切削加工是木质品达到要求的形位公差和表面质量的重要工艺之一。木质品的加工质量与选定的切削参数、刀具参数之间的联系密切相关,如何在切削加工过程中获得能提高加工质量同时降低生产成本的加工条件,一直是备受企业和研科人员关注的问题。刘会楠[1]、刘坡[2]、Pei[3]、Faizh S M[4]等学者在CNC加工中心上对木塑复合材料进行切削加工,研究了切削参数对切削力、加工表面粗糙度、切削温度的影响;P Cao[5]、王洁[6]、朱兆龙[7]等学者系统研究了石塑材料切削过程中,切削参数对切削力、加工表面粗糙度、切削温度、刀具磨损的影响;朱兆龙等[8]采用陶瓷刀具对纤维板和胶合板进行端面车削,分析了切削力和刀具磨损;郭晓磊[9]、付玲[10]研究了切削参数对纤维板切削力、加工表面粗糙度的影响,李黎[11]研究了切削纤维板时,切削参数对涂层硬质合金刀具磨损的影响。

木质材料切削加工指的是刀具沿着预定的工件表面切开木质材料,获得要求的尺寸、形状和粗糙度的过程。在切削加工过程中,随着刀具和工件之间相对运动的进行切屑与工件分离,会产生较大的应变、应变率和切削温度,切屑与前刀面之间会产生复杂的摩擦,这些变量都取决于切削参数(如进给速度、切削速度、切削深度)和刀具的几何参数(例如前角、后角、刃口半径)。从计算力学的角度来看,切削加工的本质是一个复杂的热力耦合的弹塑性问题。随着高性能计算机和有限元仿真技术的发展,其在切削加工领域的应用逐渐扩展。学者可以借助有限元方法研究切屑形成机理、切削温度和切削力的预测、加工表面残余应力的分析、刀具磨损等。在进行切削有限元仿真前需先建立材料本构模型,在此基础上建立切削仿真模型,然后计算机可以准确计算出切削过程中切削区域的应力应变、切削力、切削温度等物理量,为研究切屑形成、加工表面残余应力、刀具磨损和工艺优化等提供了参考依据。

1 切削加工有限元仿真方法

有限元分析(Finite Element Analysis,FEA)最早应用于飞机结构的矩阵分析,其基本思想是将一个连续体离散成有限个单元,采用能量原理研究单元及其集合的平衡条件,并以计算机为工具进行数值求解[12]。近年来,随着高性能计算机和软件技术的发展,有限元分析在机械制造、材料加工、土木工程、航空航天等各个领域中应用越来越广泛。在切削加工仿真中,有限元方法可以分为拉格朗日(Lagrangian)法、欧拉(Eulerian)法和拉格朗日-欧拉(Arbitrary Lagrangian Eulerian-ALE)法[13]。

拉格朗日法更适合于固体力学的研究中,应用拉格朗日法划分出的网格由材料的元素组成,在计算过程中,网格随材料的变形而变形。因此,拉格朗日法更适合应用于木质材料切削加工从初始状态到稳态切削过程的仿真中。拉格朗日方法主要用来观察切削加工的粗变形,对于切削主要剪切区产生的大应变,运用拉格朗日法划分网格容易报错。欧拉法更适合于流体流动问题的仿真分析,应用欧拉法划分出的网格在空间中是固定不变的,当材料流过网格时,在固定的空间位置计算材料的属性。因此,欧拉法更适合应用于木质材料稳态切削过程的仿真中。虽然可以解决切削过程中木质复合材料的大变形问题,模拟切屑的变化,但需要在之前先定义边界条件,给模型的建立带来了一定的挑战。拉格朗日-欧拉方法是欧拉方法和拉格朗日方法的有机结合体,运用此方法划分出网格,其节点在仿真过程中可以随着工件材料质点一起运动,也可以独立于材料的质点保持固定不变,因此在满足边界条件的同时,避免了因剪切区大应变引起的报错。拉格朗日-欧拉方法通常应用于稳态切削过程中。

2 木质材料切削仿真有限元模型的建立

在建立木质材料切削有限元模型过程中,非均匀材料的材料属性往往需要用更多的函数来表示,因此非均匀木质材料切削仿真也就更复杂。对于木塑复合材料、石塑复合材料、纤维板等在宏观尺度是均质、细观尺度是非均匀的材料,可以通过均匀化方法[14-15]选取代表体积单元,用等价的连续体代替材料的平均特性。木质材料中的纤维板可以考虑为沿厚度方向连续变化的非均匀材料,在建立胶合板的模型时可以假设每层材料的属性是均匀的,然后再建立胶合板的模型,这在商业有限元软件中不难实现。刨花板的非均匀性很强,建立质量较好的模型很复杂,难度很高。

2.1 木质材料本构模型的建立

利用有限元法对木质材料切削加工过程进行仿真,仿真过程可最大程度上接近实际切削过程并对结果进行预测分析,从而为提高切削加工质量和效率、降低成本提供理论和技术支持。若要对材料进行切削有限元仿真,首先要建立材料的本构模型,本构模型的精确程度直接关系到切削仿真结果的准确性。因此,选择或建立符合材料本身属性的本构关系方程对切削仿真至关重要。Johnson-Cook(J-C)本构模型[16]的本构关系简单,能全面真实反映出木质材料切削加工过程中各物理量之间的耦合效应,因此J-C本构模型在切削加工有限元仿真中应用最广泛。

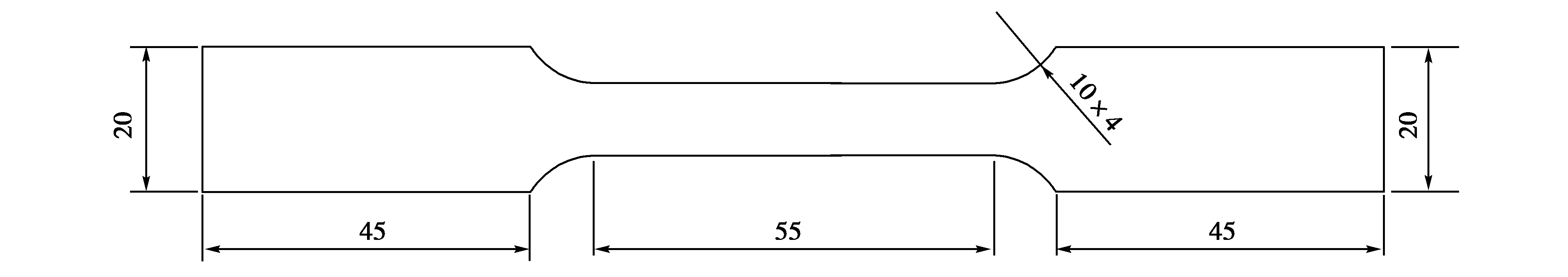

等号右边第一项表达式给出的是材料的应变强化作用,第二项表达式反映了应变率对材料强度的增强作用,第三项表达式反映了温度对材料屈服应力的软化作用。其中,A、B和n可以通过材料准静态拉伸试验结果拟合获得;C和m通过霍普金森压杆(Split Hopkinson Press Bar,SHPB)试验对不同温度和不同应变率条件下获得的数据拟合计算得到。准静态拉伸试验示意图如图1所示,霍普金森压杆试验示意图如图2所示。

图1 准静态拉伸试验示意图

图2 霍普金森压杆试验示意图

除了Johnson-Cook(J-C)本构模型,目前有关材料本构模型主要有以下几种:Zerilli-Armstrong(Z-A)模型[17]、Arrhenius方程[18]和Power-Law[19]模型等。

2.2 有限元网格划分

有限元分析的基本思想是将一个复杂的结构用有限个容易分析的单元体来表示,单元之间通过有限个节点连接在一起,根据变形条件进行求解。因此,网格划分是木质材料切削有限元模型建立过程中非常重要的一个环节。

在对木质材料切削有限元模型进行网格划分时必须考虑网格数量和网格密度[20]这两个重要指标,网格数量的多少与计算结果的精度、计算规模的大小息息相关。随着网格数量的增加,计算精度提高,但计算量会大幅度增加。网格密度也影响着计算精度和计算规模,但存在着网格密度增大计算精度不会成比例增加的情况,因此存在一个最佳网格密度的问题。在木质品的切削加工仿真中,应该在应力集中区域采用比较密集的网格,即在工件的切削区域和刀具的刃口部分采用较密的网格,非切削区域使用较粗的网格。木质材料切削有限元网格划分示意图如图3所示。

图3 木质材料切削有限元网格划分示意图

2.3 切屑分离准则

切削加工过程中,切屑随着刀具的运动而不断产生,若使仿真过程更接近实际加工材料去除过程,需要选择合理的切屑分离准则。目前,应用较广的切屑分离准则主要有物理准则和几何准则。

物理准则是以等效塑性应变、断裂应力等物理量作为切屑分离的标准,当刀尖前单元结点的物理量达到预定值时,单元节点发生分离,切屑形成。

Lwata K等[21]将断裂应力作为切屑分离标准,其数学表达式为:

式中:σn为切屑和工件分离界面的正应力;τn为切屑和工件分离界面的正剪应力;σs为正应力的临界值;τs为剪应力的临界值。

Cockroft等[22]提出了Cockroft-Latham断裂标准,其数学表达式为:

式中:εf为高温断裂时的总应变;σ为等效应变;σ*为最大拉伸应力;dε为等效应变。

Lin Z C等[23]提出以应变能密度为切屑分离标准,其数学表达式为:

式中:σij为应力;εij为应变分量;W为储存于单元中的总能量。

几何分离准则示意图如图4所示。几何准则是通过定义两个节点之间的距离来定义切屑的分离,一般判断刀尖点和位于刀尖前单元节点之间的距离,当两点之间的距离超过设定的参数时,切屑开始分离。

图4 几何分离准则示意图

切削加工过程中应用最广泛的J-C本构模型的分离准则函数综合考虑了应变硬化、应变率和温度[24],其数学表达式为:

2.4 摩擦模型

在切削加工过程中,主要存在刀具后刀面与已加工表面之间的摩擦和前刀面与切屑之间的摩擦两种摩擦行为。切削加工过程主要存在滑动和粘结两个摩擦区域。在切削有限元仿真中有很多摩擦模型,其中应用最广泛的是剪切滑移模型,其数学表达式为:

式中:τ为摩擦应力;τcrit为切削材料极限剪切应力;σ为刀具-切屑接触面间的法向正应力。

3 木质材料切削有限元仿真软件

国内外可应用于木质材料切削加工仿真的有限元软件主要有ABAQUS/Standard and ABAQUS/Explicit、ANSYS/LS-DYNA、DEFORM 2D AND DEFORM 3D等。这些软件提供了广泛的热传导功能,同时在瞬态传热分析、非线性传热分析、热力耦合分析等方面有很好的扩展。

ABAQUS/Standard and ABAQUS/Explicit[25-26]软件是1978年美国Hibbitt Karlesson&Sorensen INC公司开发的,其界面简洁、运算分析能力强、计算结果精确有效。非线性问题的仿真分析中,ABAQUS能自动调节收敛域和相应的载荷增量步,从而保证运算求解过程的持续进行。

ANSYS/LS-DYNA[27]具有完善的实体建模功能,同时也可以方便地导入Pro/E、UG等软件所生成的CAD模型。它可以应用于多刚体动力学分析、接触分析、失效分析等各类高度非线性的动力学问题分析中,且具有十分丰富的材料库。当所分析的问题不收敛时,调整会显得十分繁琐。

DEFORM 2D AND DEFORM 3D[28-29]是DEFROM系列软件中的成员,包含了前处理器、运算器和后处理三个模块。前处理模块有一个建模的快捷方式,用户正确输入参数并正确地设置问题就可以建立一个特定的加工过程。在运算器中有Newton-Raphson法和Direct iteration法两种迭代求解法,Newton-Raphson法的收敛速度较快,但有时会出现不收敛的情况;Direct iteration法的收敛速度相对较慢,但一般都会收敛。

4 结束语

木质材料切削加工是一个涉及到弹塑性力学、断裂力学、热力学、摩擦学等多种学科复杂的动态物理过程,运用传统以试验为基础的解析法进行分析研究耗时耗力且难度较大。有限元仿真技术具有强大的数值分析能力,可实现对木质材料切削加工过程中切削力、切削温度等物理量进行定量的分析和研究。但目前将有限元仿真技术应用到木质材料切削加工中还存在着以下难点。

(1)目前大多数的有限元模型都是基于连续均质的材料进行建模,但木质材料种类繁多,且只有木塑复合材料等少数可以简化为连续均值材料,因此在木质材料切削加工仿真过程中,如何针对不同种类的木质材料建立准确的模型是一大难点。

(2)部分木质材料(如胶合板、纤维板、刨花板等)的性能易受其含水率的影响,含水率不同会影响切削时产生切屑的形态,同时也会影响切屑与刀具前刀面之间的摩擦、刀具后刀面与工件已加工表面之间的摩擦,因此选择合理的网格划分方案、切屑分离标准及摩擦模型成为有限元仿真过程中的难点。

因此,若要将有限元仿真技术更好地应用于木质材料切削加工仿真过程中,必须对以上难点中所涉及的关键技术进行深入研究,建立高精度的切削仿真有限元模型,这将成为以后木质材料切削有限元仿真研究的重点。