旋转超声加工的研究现状及发展趋势

2021-06-22张卫锋刘致君张灿祥张福霞

张卫锋,刘致君,张灿祥,张福霞

(1. 青岛科技大学 机电工程学院,山东 青岛 266061; 2. 青岛市技师学院,山东 青岛 266229)

0 引言

材料是现代文明的重要支柱之一,是发展国民经济和工业的重要物质基础。随着各行各业的不断进步,对材料的性能和使用要求越来越高。以工程陶瓷、光学玻璃硬脆材料及碳纤维复合材料为代表的特殊材料,凭借其高硬度、高耐磨性、高稳定性等优异的物理机械和化学稳定性,越来越受到研究者的关注,如何针对硬脆材料以及复合材料进行高效、高精度的加工成为世界加工制造业研究焦点之一[1-3]。

国内外研究领域针对硬脆材料和复合材料的加工方法及机理进行了长期深入研究,如电火花加工(EDM)、化学加工(CHM)、超声加工(USM)、电解加工(ECM)、激光加工(LBM)、水射流切割(WJC)等多种特种加工方法也用于对硬脆材料和复合材料的加工实验研究上[4-5]。但是超声加工凭借对硬脆材料独特的加工优势,从提出后就受到国内外专家和学者的广泛关注。超声加工技术是结合多门技术发展而来,结合了电子技术、超声学、计量学、机械振动和材料学等学科[6]。20世纪20年代,《Philosophical Magazine》首次登出美国物理学家伍德和卢米斯利用超声振动对玻璃板进行加工试验[7]。随后各国科学家对超声加工技术进行多方面的研究。1964年 ,英国人LEGGE P提出了对金刚石工具进行烧结或电镀,然后进行旋转超声加工试验[8]。旋转超声加工技术的加工优势得到了学者们的认可。

1 超声振动系统研究现状

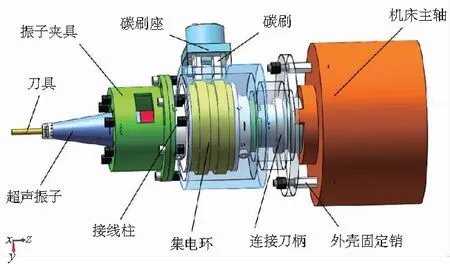

为实现高效、高精度的旋转超声加工,超声振动系统作为超声加工机床的核心,应满足多方面的要求,其需要把超声能转为高频振动的机械能,并且尽可能地减少传递过程中的能量损耗。超声振动系统主要由超声波发射器、超声换能器、超声变幅杆、刀具等组成[9],如图1所示。

图1 超声振动系统

1.1 超声换能器研究现状

超声换能器是超声振动系统中重要的结构之一,其作用是把超声频电能转化为超声机械能。常用的超声换能器按照材料分为压电材料的换能器和磁致伸缩材料的换能器[10]。磁致伸缩换能器具有单位面积辐射功率大、机械强度高和稳定性高等优点,但绕线工艺复杂、体积大;而压电陶瓷换能器具有结构简单、电声转换效率较高且材料丰富等优点。目前超声加工用的频率在低频范围,通常为18kHz~25kHz。各国学者主要对换能器的结构、功率容量、效率、频率等方面进行研究。

1.2 变幅杆研究现状

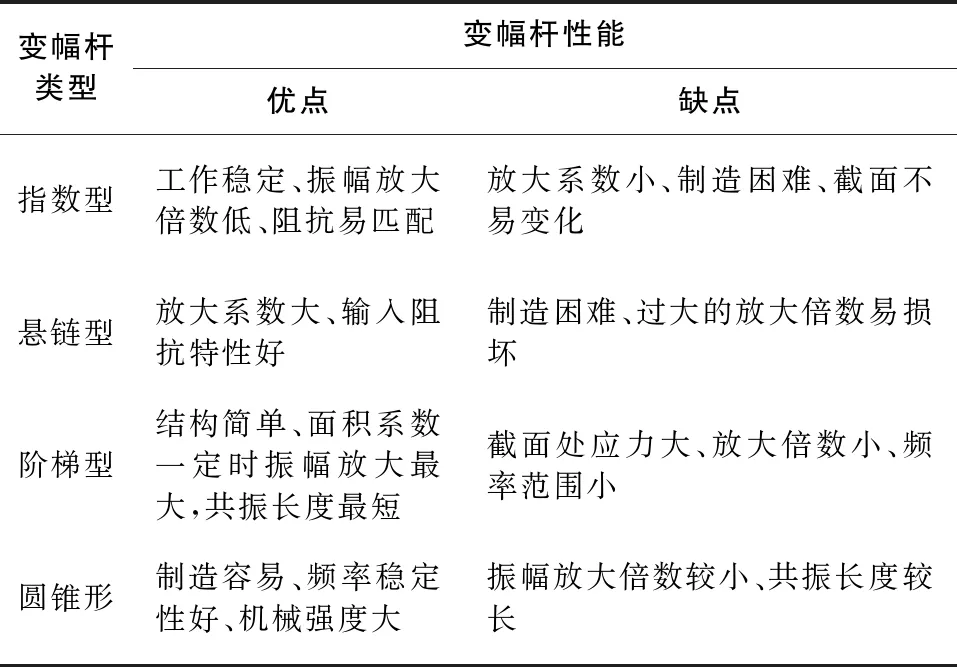

超声变幅杆主要作用是把机械振动的质点振幅放大和提高速度。超声变幅杆可分为单一变幅杆和复合变幅杆。单一超声变幅杆的结构简单、放大倍数小、制造方便、生产周期短。常见的单一变幅杆有阶梯形、指数形、悬链形和圆锥形等[11-12](表1)。

表1 单一性变幅杆类型

复合变幅杆是由两种或两种以上不同形状的杆组合而成,能提高形状因数、增大放大系数,在生产加工中使用得较多[13]。

目前很多学者正在进行变幅杆的研究和研发,例如余弦线式和斜槽式。其中斜槽式变幅杆的斜槽式模式转换是实现纵扭复合振动的有效方式[14]。随着对超声振动系统研究的不断开展,相信斜槽式变幅杆可以实现较大的扭振振幅输出,更多新型式的高效率变幅杆将不断问世[15]。

斜槽式变幅杆是利用斜槽式结构进行能量转换实现纵扭复合。为解决纵扭转换效率低下、输出扭振振幅小等问题,清华大学针对实现纵扭复合开展了研究。清华大学张巧丽等[16]在分析纵波斜入射固-气界面的反射和折射特性后, 仿真斜槽的角度、宽度、个数、深度、长度等因素对变幅杆在其谐振状态下纵扭转换效率的影响,指出存在最佳的斜槽角度和斜槽宽度, 使得纵扭转换效率最大;斜槽个数的增加能明显提升纵扭转换效率, 且最佳斜槽宽度随斜槽个数增大而减小;斜槽深度和斜槽长度越大, 纵扭转换效率越大, 但达到一定长度值时趋于稳定。随后通过对优化设计后的斜槽式变幅杆进行试验测试, 试验条件下获得的纵振和扭转幅值分别为9.5μm和29μm,验证了研究的有效性。

1.3 能量传输

超声加工过程中,超声波在超声振动系统中的能量损失有以下两种:

a)超声波在不同材料的杆件之间传播时,在其交界面处会发生反射、折射和散射等现象,从而引起超声能量的损失。由于超声波在介质中是垂直入射的,所以要使超声能量从一杆件通过它们的结合面有效地传递到另一杆件,应保证以下两点:

1)两杆件应具有相等或相近的特性阻抗,这样能够保证前一杆件中尽量不产生驻波而大多为行波,从而减少超声能量损失。

2)两杆件结合面应连接紧密,不能有间隙。因为超声波在固-气介质的分界面处会发生全反射而使杆件中形成驻波,影响超声能量的定向传递,而且损耗严重时可能形成阻隔层,使超声能量无法向前传递。

b)由于各种材料对超声能量都有吸收作用,因此超声波通过各杆件时都会引起能量损失。杆件的声能吸收系数与超声波频率的平方成正比。杆件的热传导和内摩擦也是吸收能量的决定因素,结构阻尼小且硬质的材料对超声能量吸收少。故在选择超声振动系统的材料时应选择硬质且结构阻尼小的材料,并且工作在超声频的低频段[17-18],一般在18kHz~25kHz。

2 旋转超声加工的应用研究现状

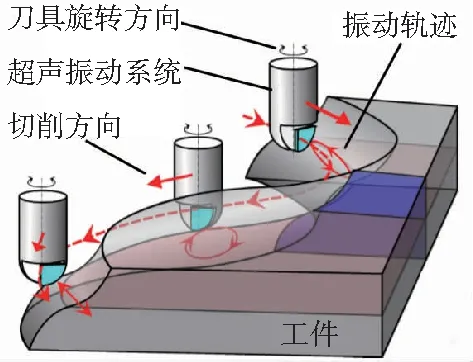

目前,根据加工工艺的不同,旋转超声加工可分为两大类:一类是旋转超声磨料(分为固结磨料和游离磨料)加工;另一类则是通过车刀、铣刀(图2)和滚压头等工具或者利用某个方向上刀具高频率(16kHz~50kHz)的超声振动与传统机械加工方法相结合的旋转超声加工。旋转超声加工系统主要有:旋转超声钻削、旋转超声铣削、旋转超声磨削和旋转超声雕刻加工系统等[19]。

图2 超声回转刀具外形图

对于旋转超声加工,很多学者通过研究主轴转速、进给速度、切削深度、振动幅值和振动频率等主要参数结合工件表面粗糙度、表面形貌、切削刃和刀具磨损等性能指标,研究旋转超声加工的加工性能。

2.1 旋转超声钻削加工

同传统麻花钻相比,旋转超声钻削改变了刀具和工件之间的作用、可以降低钻削力和切削温度,提高钻孔精度和表面粗糙度等,有效地解决了硬脆材料和复合材料的钻孔难题。因此旋转超声钻削技术在金属加工领域应用日趋广泛[20]。

武汉理工大学罗豪[21]进行了制孔过程的层间分层控制策略研究,指出超声钻孔纤维增强复合材料时分层发生厚度随进给速度的增加而增加,随主轴转速的增加而降低,且旋转超声加工下有更薄的分层发生厚度。同时指出在发生层间分层缺陷时,可以通过增加主轴转速、降低主轴进给速度以及在材料底部增加刚性支撑等方式进行缺陷控制。

ALKHALEFAH Hisham[22]在氧化铝陶瓷(Al2O3)上旋转超声钻孔(RUD),指出材料的去除率与进给量有关,而孔的圆柱度主要由主轴的转速和进给量控制。钻孔质量的最佳参数组合为:转速=4 000r/min,进给率=1.5mm/min,振幅=20m,频率=23kHz。

2.2 旋转超声铣削加工

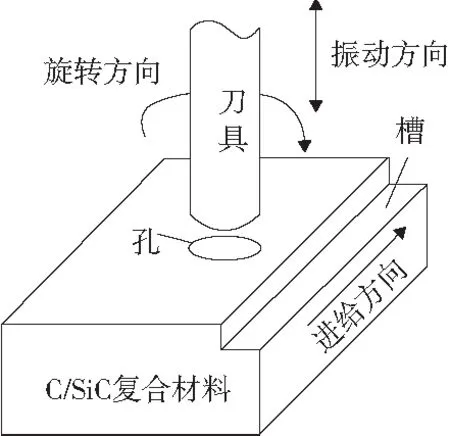

旋转超声铣削加工属于振动铣削技术的一种,刀具的高速旋转运动、进给运动和高频振动复合成切削运动。旋转超声铣削加工原理如图3所示。 在旋转超声铣削加工中,表面粗糙度随主轴精度的增加而增加,主轴转速也是影响切削力的主要原因,其次为进给速度、切削深度。

图3 旋转超声铣削加工原理图

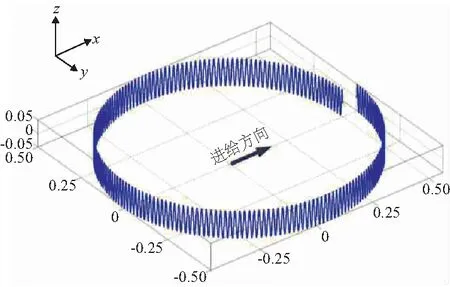

单颗金刚石磨粒运动轨迹示意图如图4所示。清华大学张承龙等[23]开展了旋转超声端面铣削(rotary ultrasonic face machining, RUFM)和普通加工光学玻璃的对比试验。扫描电子显微镜(SEM)观察两种加工方式的表面形貌显示:RUFM以较小且均匀的贝壳状碎屑完成材料去除,具有较小的径向裂纹和侧向裂纹尺寸。

图4 单颗金刚石磨粒运动轨迹示意图

张加波等[24]针对碳纤维复合材料切削加工中存在毛刺、分层等加工缺陷问题,利用超声振动技术进行铣削实验,研究了超声加工中各参数对表面粗糙度的影响。结果表明,施加超声振动后工件的表面粗糙度值可稳定在0.9~2.5,且减小超声频率、振幅、进给量和切削深度等可改善切削过程中的加工缺陷。

清华大学查慧婷等[25]通过超声辅助划痕试验,分析高体积分数SiCp/Al复合材料旋转超声铣磨加工的材料去除机理。在超声振动的作用下,材料中铝基体发生塑性变形,其表面得到夯实;SiC增强相被锤击成细小的颗粒而发生脱落,形成凹陷。材料加工的缺陷大多产生于SiC颗粒的去除过程中,因此SiC颗粒的去除方式对加工表面的质量起着决定性的作用。

2.3 旋转超声磨削加工

工件在进行旋转超声磨削加工时,超声波发生器输出高频电振荡信号,经换能器转换为超声频机械振动,变幅杆将换能器的振动放大后传至工具磨头,在砂轮的轴线与切线方向上施加一定振幅的超声频振动,通过工具磨头上的磨粒对工件进行磨削加工,如图5所示。

图5 旋转超声磨削加工

旋转振动磨削的周期往复作用及切削速度增大、作用时间缩短等运动特性,使得表面质量和加工精度得以提高。从工件的动态位移情况来看,在旋转超声振动磨削中,表面粗糙度有所降低,工件振动系统的刚性有所提高,这也有助于提高加工表面质量和精度。

天津大学宫虎等[26]运用超声辅助磨削技术加工陶瓷人工髋关节球,并指出在刀具转速为3000r/min、工件转速为2 011r/min的加工条件下,面粗糙度平均值为96nm,线粗糙度平均值为56nm。当陶瓷球转速和砂轮转速互为质数时,球面表面的纹理分布更加均匀,这为加工参数的优化提供了重要的理论依据。

针对陶瓷材料小孔加工质量较差以及加工成本较高等问题,空军航空大学王宗伟等[27]设计了一种基于旋转超声辅助的氧化锆陶瓷小孔磨削加工工艺,并指出与普通磨削方式相比,在旋转超声辅助加工条件下,小孔表面质量和残余应力都得到较大改善,当超声功率达到300W时,加工后的小孔表面粗糙度下降了52%,加工精度明显提高。

2.4 旋转超声椭圆振动加工

旋转超声椭圆加工是在旋转超声的基础上改变刀具的振动运动轨迹发展出的超声加工技术。超声振动下的切削力和表面粗糙度均有所降低。而应用三维椭圆超声振动,大量实验表明可进一步降低切削力和表面粗糙度。

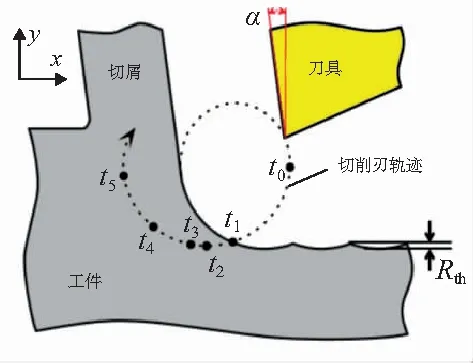

旋转超声椭圆振动加工刀具在切削材料的同时, 在切削平面内做椭圆形状的二维振动。椭圆振动切削的基本原理如图6所示,切削周期刀具-工作接触状态示意图如图7所示。

图6 旋转超声椭圆振动加工原理图

图7 旋转超声椭圆振动切削周期刀具-工作接触状态示意图

在单个切削刃轨迹周期中,t1点时刀具和工件开始接触切削;t2点时为刀具切削刃轨迹上的最低点;t3点时刀具的前刀面和切屑开始接触;t4点时刀具对切屑的摩擦力方向变为反向,t4点后刀具对于切屑的摩擦力方向和刀具的运动方向相同,即超声椭圆振动加工的摩擦力反向效应,有助于切屑的排出;t5点时结束单周期的切削。α为刀具倾角。Rth是理论中的超声椭圆振动引起的表面粗糙度。

从图7中可知,刀具和工件之间周期性地接触和分离,在t1~t5时间点上刀具和工件接触。与普通切削加工相比, 刀具的超声椭圆振动通过减小实际切屑厚度、摩擦力反向效应以及变切削角度/速度特性, 可以显著减小切削力,减少加工缺陷,提高脆性材料的塑脆转变深度,减少刀具的磨损,提高其使用寿命,增强加工系统的稳定性,显著提高加工效率[11]。曲面旋转超声椭圆振动切削原理图如图8所示。

图8 曲面旋转超声椭圆振动切削原理图

GENG Daxi等[28]指出相对于取芯钻孔,旋转超声椭圆加工(RUEM)方法在50~100μm/r的进给速度下,1/2层和2/3层之间的孔出口分层分别减少了5.4%~19.3%和0.7%~8.4%;并对RUEM中的分层抑制机理进行了充分的分析和验证。可以看出,与其他分层抑制技术相比,RUEM技术是一种具有竞争力和应用前景的碳纤维增强复合材料(CFRP)钻孔技术。

3 旋转超声加工研究展望

旋转超声加工技术在硬脆材料的加工方面,已经展现出刀具寿命长、加工表面精度高、切削力小等诸多优势。随着其相关技术研究的日益深入,加工效率已经明显提高,旋转超声加工技术正在向高精度、微细化、智能化控制等方向发展, 适用的加工领域也在不断扩大。目前需在以下方面对旋转超声加工进行进一步的研究:

1)适用材料的开发。目前,国内外很多研究机构对旋转超声加工的材料去除机理已经进行了大量的研究,但随着很多新型材料的不断涌现,旋转超声加工对其是否适用以及材料的去除机理有待研究。比如对纤维复合材料的加工,纤维复合材料旋转超声加工的材料去除机理和对工件表面产生裂纹、纤维束撕裂、纤维拔出和分层等变形缺陷原因以及防止措施有待进一步研究。

2)切削液的影响。在机械加工中,切削液具有降低切削温度、润滑等作用,但是不同的切削液或磨料悬浮液对工艺效果的影响如何?其作用机理是否相同?所以切削液对超声加工工艺的影响有待确定。

3)大功率旋转超声加工设备。目前超声加工设备的功率相对较低,难以满足大功率的生产要求。大功率超声加工设备对超声振动系统的要求更高,换能器的尺寸设计更加严格,换能器固定节点位置必须更加准确等都是一个研究方向。

4)旋转超声加工与数控机床的一体化。旋转超声加工技术与数控机床的一体化即可扩展机床的加工功能,又可以在一定程度上提高加工精度 。

5)旋转超声椭圆振动加工。目前针对不同形式椭圆振动在不同加工方式中的工艺效果和作用机理研究较少, 同时多自由度旋转超声振动加工系统的研究和开发也尚处于起步阶段, 故有待进一步研究。