内蒙古东升庙铅锌多金属矿高效空场开采试验研究*

2021-06-22周健强刘财林

周健强,刘财林,张 亭

(西北矿冶研究院,深井高效开采与灾变控制工程实验室,甘肃 白银 730900)

0 引言

内蒙古东升庙铅锌多金属矿(简称“东升庙矿”)是国内资源条件、开采条件较好的矿山之一[1]。东升庙特大型铅锌多金属矿床呈南西—北东向展布,矿体呈层状、似层状、透镜状,具有明显的地层控矿特征[2-4]。据计算,东升庙矿高效空场采矿方法的采场结构参数为:矿块垂直矿体(沿矿体)走向布置时,矿房宽度和长度均为45 m,矿柱跨度为15 m。为确定适宜该矿的采矿方法,开展了分段凿岩阶段空场法工业试验研究。

1 试验矿块地质条件

1.1 工程概况

试验矿块位于900 m中段12-14线间,2号矿体为主要开采对象。2号矿体为层状、似层状,矿体连续性较好,规模大,沿倾向呈波状起伏,矿体往往呈褶曲状态,整体由南西向北东逐渐缓倾伏;白云石大理岩为矿体的直接围岩,矿体倾角与其基本一致[5]。白云石大理岩及矿体为块状-层状结构,绢云石墨片岩夹层为层状结构,产状为75°∠80°、220°∠76°。矿体倾角上陡下缓,深部矿体逐渐东移,800 m中段以上矿体倾角为57°~76°。2号矿体剖面线厚度为1.60~57.39 m,平均厚度为14.38 m,厚度变化系数为97%,属于较稳定型。

矿石工业类型主要以锌硫型和单硫型为主,菱铁矿、黄铜矿含量很少,方铅矿较多,主要含黄铁矿、闪锌矿、磁黄铁矿等。矿石锌平均品位为6.76%,铅平均品位为1.74%。

试验地段矿体倾角65°左右,倾向以北西向为主,矿体形态简单,平均厚度24.22 m,无断裂构造。

1.2 工程地质条件

东升庙矿区已形成许多较大的空场,除个别采空区顶板或底板断裂带有冒顶、片帮现象外,大部分较稳定。以往各小矿开采遗留的许多老旧巷道均未发现冒顶或片帮情况,目前未见地表变形。综上,说明东升庙矿区的工程地质条件良好[6-7]。

1.3 水文地质条件

该矿区矿床为以裂隙为主、顶底板直接进水、水文地质条件中等偏复杂的裂隙充水矿床。

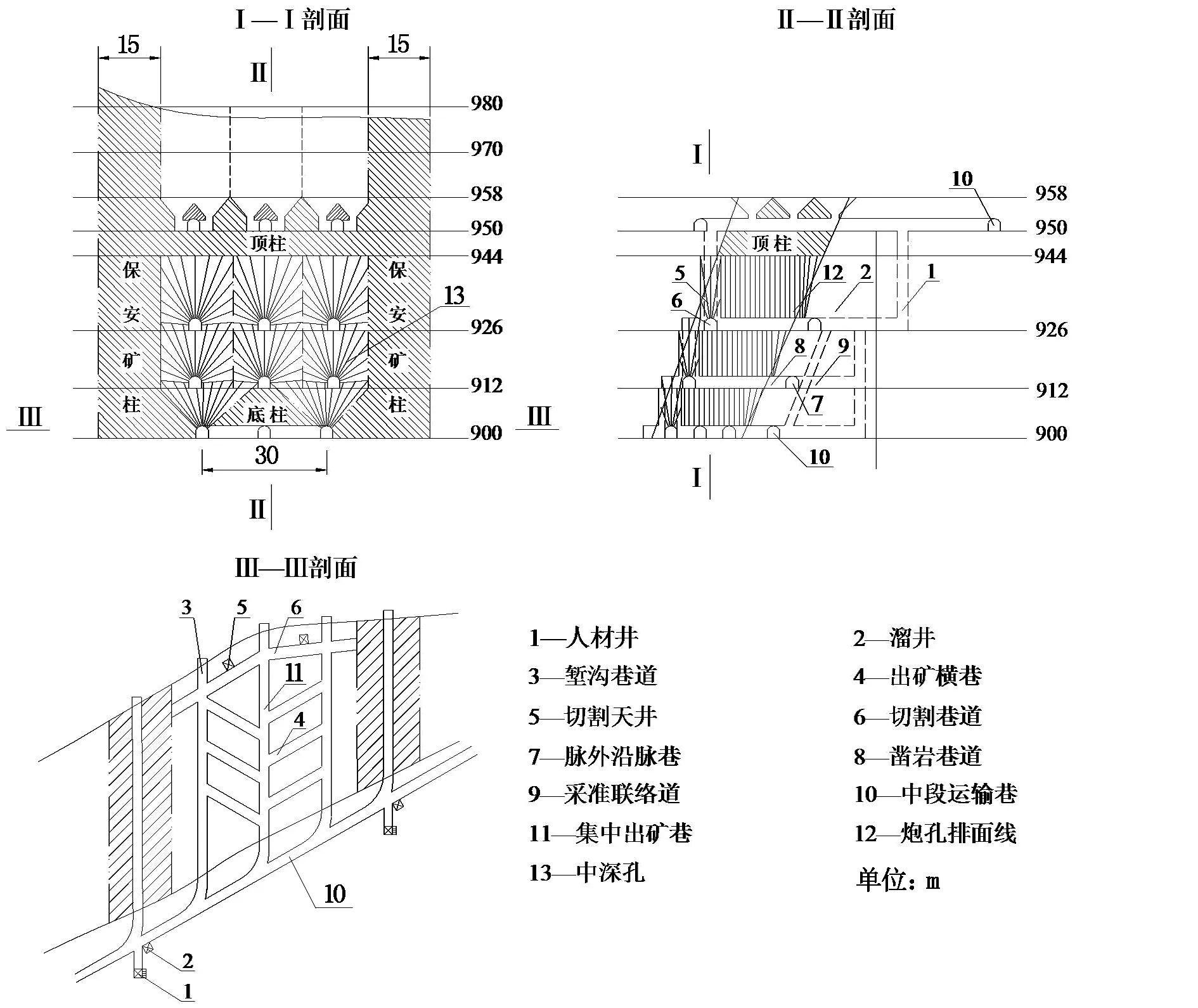

2 分段凿岩阶段空场法工业试验

试验方案采用下盘人材井、溜井采准,垂直矿体走向布置回采巷道,将矿体在走向上划分为矿房和间柱。先采矿房,后采矿柱。矿房一步回采,三柱二步骤回采。矿房回采中根据矿体倾角采用上下盘压角回采技术,以维护采场地压,降低出矿过程中的矿石贫化率。顶柱和上部间柱一次性爆破回采,其余间柱和底柱采用崩落法同步后退式分步回收。装岩机空场下正向或侧向多端口出矿[8]。分段凿岩阶段空场采矿方法如图1所示。

图1 分段凿岩阶段空场采矿方法

2.1 矿块布置和结构参数

根据东升庙矿的矿岩特点及生产实际,沿矿体走向布置的矿块及垂直矿体走向布置的矿块结构参数分别为:

a.沿矿体走向布置矿块:矿块长60 m,矿房长45 m,矿房宽度为矿体厚度;间柱长15 m,宽度为矿体厚度;矿房顶柱高6 m,底部结构高12 m。

b.垂直矿体走向布置矿块:矿块长60 m,矿房宽45 m,长度为矿体厚度;间柱宽15 m,长度为矿体宽度;矿房顶柱高6 m,底部结构高12 m。

2.2 采准工程

由于矿体厚度在900 m中段变化较大,试验采场采准工程采用探采结合方式布置,同时与900 m中段采准系统紧密配合。根据东升庙矿矿体厚度及采场布置,为减少采准工程量,试验采场各分层采准工程均按照下盘脉外沿脉与穿脉回采巷道相结合的方式设计[7-9]。

1)凿岩巷道布置

空场法试验中首先要推广使用中深孔,因此根据东升庙矿的特点,其矿房内凿岩采准巷道布置形式主要有传统型A和改进型B,各形式又分别有4种不同的布置方式。

2)采准巷道支护

试验采场设计对出矿眉线口及出矿横巷采用水泥药卷锚杆支护。支护参数设计为:眉线口尺寸0.5 m×0.5 m,锚杆长2.0 m,锚固长1.6 m,外露0.4 m作为眉线护壁筋,以防矿流摩擦破坏;出矿横巷支护网度1.0 m×1.0 m,锚杆长1.5 m,锚杆均垂直岩层方向布置。

2.3 切割工程

2.3.1 切割工程布置

切割工程布置严格受采准工程及矿房回采顺序的控制。为便于运输和爆破,矿房回采只能由上盘向下盘进行,因此切割平巷及切割井均布置在矿体上盘侧。在矿体上盘各分层沿矿体走向方向布置上盘切割平巷,切割平巷与矿柱凿岩巷贯通,以利于中深孔施工和矿柱回采拉槽。切割天井布置在矿房上盘中间,每个矿房布置1条切割天井,切割天井设计高度大于分层高度1.5 m。每条切割天井承担的单侧拉槽长度小于25 m。

2.3.2 切割工程断面规格

切割平巷断面主要根据拉槽方式及使用的设备要求确定,试验采用中深孔落矿拉槽方式,中孔凿岩设备为YGZ-90型导轨式凿岩机。因此,巷道断面设计为2.8 m×2.8 m的三心拱型。巷道从切井位置向两侧设计5%的上行坡度。

切割天井主要为拉槽提供自由面,根据拉槽宽度确定其断面尺寸。为使拉槽的夹持性较小,保证拉槽效果,简化回采工艺,设计切槽宽5.0 m,切割天井为2.0 m×3.0 m的长方形。

2.4 采切技术经济指标

2.4.1 试验矿块采切工程量

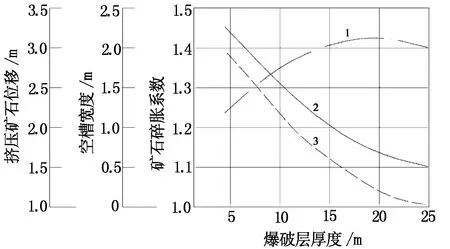

根据试验采场的施工图,试验矿块采切工程量见表1。

表1 试验矿块采切工程量(900 m中段14-18线)

2.4.2 试验采场采切指标

试验矿块设计利用矿量283 348.7 t,其中矿房矿量145 993.1 t,间柱矿量65 603.6 t,顶柱矿量33 065.2 t,底部堑沟矿柱矿量38 686.8 t。采准、切割副产矿石量17 094.6 t;掘进井巷总长910.7 m,掘进工程量6 505.6 m3;试验矿块一次损失率为3%,预计采出矿量274 848.2 t,矿块采切比3.31 m/kt,采准工程系数0.024 m3/t。按矿山掘进工程单价120元/m3计,试验矿块掘进成本为2.84元/t。

2.5 中深孔凿岩施工技术

试验采场矿房回采全部采用中深孔凿岩。中深孔凿岩前由测量技术人员根据中深孔设计图及说明书进行现场实地排位标线,标线时严格按设计进行,发现实际与设计不符时,应及时反馈以便作设计变更;施工人员应根据测量标线排位进行施工。为加快采场准备速度,实行采场各分层同时凿岩,中深孔角度、深度误差及废孔率等指标须满足验收标准。在空区边缘、破碎带施工时,应做好安全措施,确保施工安全。对于施工中出现的透孔应作堵塞处理,对于报废孔应现场标注。为保证中深孔质量,验收标准为:钻孔孔口位置误差应小于100 mm;钻孔深度误差应控制在±500 mm,偏斜误差在±1.5°。在中深孔钻凿过程中应随时核查钻孔的方位和倾角,发现偏差及时校正。

2.6 采场爆破

试验采场采用大规模爆破的分段凿岩阶段空场法开采,为降低爆破中的地震效应对矿房安全的威胁,减小大规模爆破矿石大块率和粉矿率,提高爆破矿石块度的均匀性,尽量避免爆破悬顶、超挖、欠挖、出矿眉线口提前破坏等现象的产生[10]。试验中采用了以下技术。

1)同排孔孔间毫秒微差爆破技术

由于自由面狭小,同时为控制凿岩炮孔最大深度,回采炮孔边孔角设计得较小。为降低起初爆破的夹持性,改善爆破效果,对于切井侧、切槽侧邻近排(3~5排)炮孔,采用同排孔间毫秒微差爆破技术落矿。

2)多排同段孔内毫秒微差爆破技术

为了增加同段爆破炸药量、提高爆破作业强度、改善爆破效果、减少矿房爆破次数、降低二次爆破量,对于矿房正常排采用多分层多排同段孔内微差爆破技术。

3)挤压爆破技术

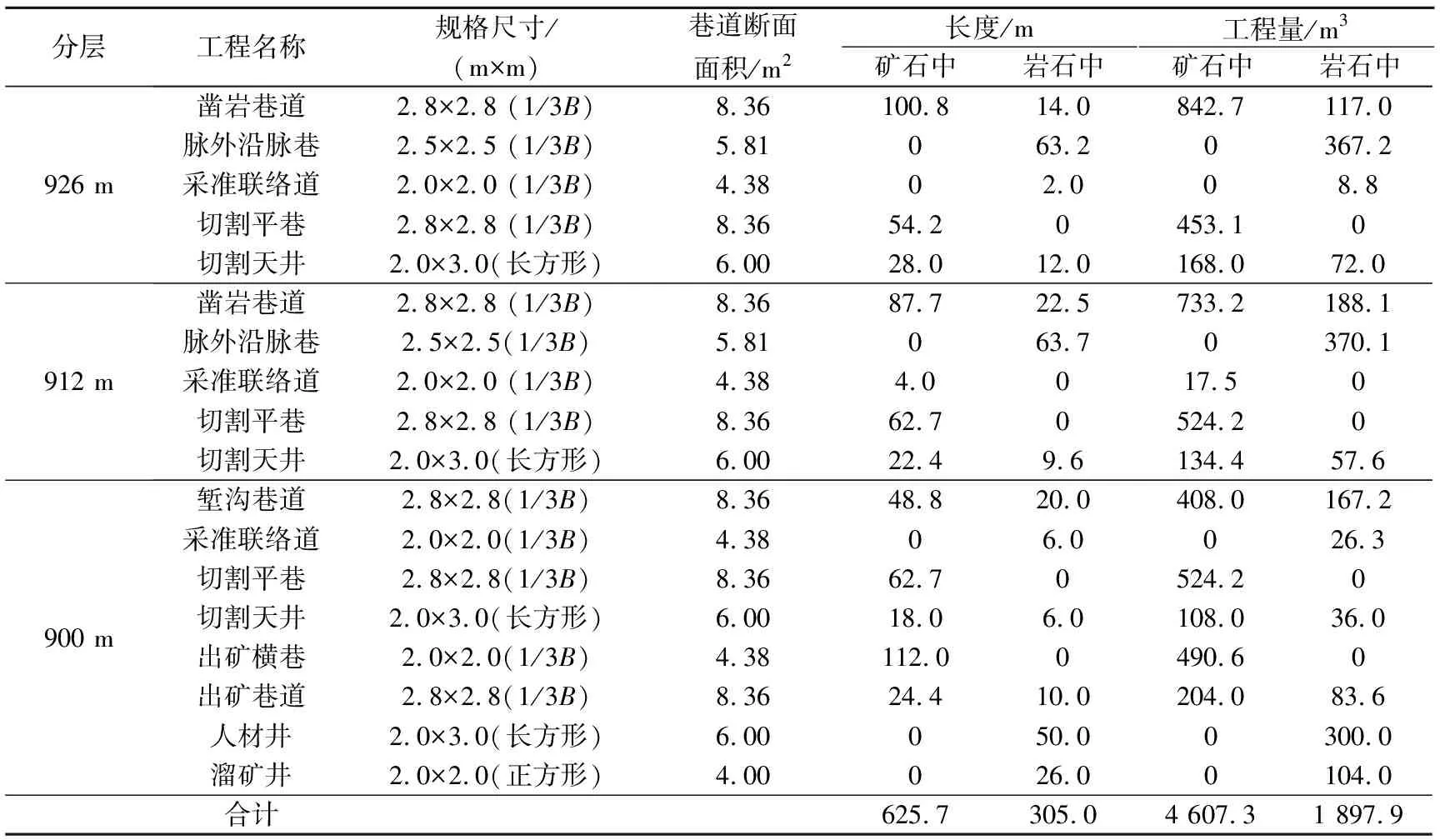

针对分段高度较高的分层,为改善爆破效果,采用多排孔微差挤压爆破技术,增大一次爆破层厚度,使爆破矿石破碎质量得到改善,爆堆分布均匀。挤压爆破一次爆破层厚度及爆破效果如图2所示。

1-挤压矿石位移;2-矿石碎胀系数;3-空槽宽度。

挤压爆破由于自由面受松散矿石的阻挡,补偿空间依靠碎块矿石的动能来撞击和挤压爆堆而形成,有利于延长高压爆炸气体的膨胀做功时间,有利于裂隙发展,提高爆炸能量的有效利用率[11]。由图2可知:随着爆破排数(爆破层厚度)的增加,空槽宽度逐渐减小;当爆破层厚度达到25 m时,空槽宽度和矿石碎胀系数均很小,对挤压作用不利。因此,挤压爆破层厚度控制在15 m左右。

4)孔底起爆弹反向起爆技术

试验采场首次在该矿采用针对井下涌水量较大、中深孔装药困难而自行设计的孔底起爆弹。该产品具有成本低、加工简单、防水、防潮、防静电、抗冲击、孔内安装安全便捷的优点,适用于矿山各种环境条件;并且在起爆或爆破中不改变炸药爆炸中的氧平衡,爆破后不产生有害成分,对井下生产环境无不利影响。

自行研制的起爆弹的优势主要有:可实现孔底安全、可靠起爆,提高了孔底起爆的可靠性;可将起爆体与主爆破炸药一次性装入孔中,简化了装药工序,提高了工人劳动效率;完全可以取消一般中孔起爆中导爆索的使用,增大了装药过程的安全性;使用起爆弹孔底起爆延长了爆炸产物对矿岩的作业时间,提高了爆炸能量的利用率,有利于改善爆破效果,提高炮孔利用率和眉线完好率,防止爆破悬顶的产生,降低爆破矿石大块的产出,大大降低二次爆破炸药单耗;避免爆破中盲炮、埋孔、卡孔等现象的产生。

5)最大一段爆破药量控制技术

由于矿山主副斜井均距矿体较近,同时矿山通风主风机位于试验采场上部,为确保矿房大爆破中生产设施及采场的安全,对爆破地震效应、空气冲击波等进行计算,最终确定爆破最大一段单响药量。

6)扇形中深孔孔口间隔装药爆破技术

试验采场根据扇形炮孔落矿的炸药分布不均、孔底炸药量分布偏低、孔口炸药量分布偏高、在分段高度较大时邻近巷道部分炮孔密集度很大的特点,采取了减小下部孔口装药量的措施(见图3),使每排炮孔上下部装药量及炸药单耗基本平衡,从而达到降低大块率、保护出矿眉线口的目的。现场实践证明,采用孔口间隔装药,炮孔出矿眉线口在爆破后完好率均在75%以上,大块率及炸药一二次单耗均有大幅度下降。

图3 中深孔孔口间隔装药示意图

2.7 采场矿房大爆破

为使矿房爆破各区域边界整齐对应,在各次爆破中不致相互影响,分区时尽可能使同分层截止排位平齐。

2.7.1 导爆管雷管段别确定及段位分配

矿房回采采用多进路多分层的爆破落矿方式,为了增加同一分层各爆破段位之间的间隔时间,确保同一分层内爆破顺序准确无误,同一分层跳段使用导爆管雷管段位,即同一分层使用1、3、5、7、9段或2、4、6、8、10段。为使矿房爆破相邻分层之间的爆破具有整体性,同时确保每次总爆破时间最短,相邻上下分层之间分别采用1、3、5、7、9段和2、4、6、8、10段。随着毫秒导爆管雷管段别的增加,其秒量差增大。因此,一次爆破导爆管雷管段别选择最大段别在15段以内,控制爆破时间在5 s以内,以提高井下中深孔大爆破的可靠性。

根据各次爆破范围内各分层进路的总爆破排数,以各分层上下左右同段导爆管雷管起爆截止排位基本一致的原则,划分同段导爆管雷管起爆区域,该区域数量即为同段导爆管雷管的段数。同一条进路同段导爆管雷管的起爆排数以2~4排为宜,可根据具体情况在1~4排内进行调整。不同段位导爆管雷管数量可由该区域炮孔数量确定。由于采用复式起爆网络起爆,每个炮孔中安设2发雷管,导爆管雷管数量为炮孔数的2倍。

2.7.2 装药结构

采场落矿全部采用扇形中深孔装药落矿,起爆采用非电毫秒微差导爆管雷管孔底起爆,根据分层高度及炮孔深度,900、912 m分层的导爆管雷管脚线长度为15 m,926 m分层的为20 m。中深孔爆破采用散装2#岩石铵梯炸药,BQF-100型风动装药器装药,平均装药系数0.85,装药密度1.0 g/cm3,每米炮孔装药量2.83 kg。为了提高炸药利用率,保护出矿眉线,900 m分层炮孔孔口交错留1~3.5 m不装药,其他两个分层扇形炮孔隔排孔口留1~1.5 m不装药。装药时要保证装药密度。

2.8 矿柱回采

试验采场采用分段凿岩阶段空场法开采,矿柱矿量占矿块总矿量的40%以上。因此,矿柱的有效回收对于提高矿山经济效益、增加矿山服务年限意义重大,同时也是实现高效安全采矿的前提。

采场矿体回采时,相邻矿块先后投入回采,开采强度基本保持一致,矿柱回收方案为:矿房回采结束后,将间柱上部和顶柱一次性爆破回收,随后出矿;出矿到一定程度后,在保证一定矿石覆盖层厚度的情况下,对采空区进行处理;然后再回收间柱下部和底部结构,其目的是保持出矿始终在覆盖层的保护下进行。

回收顶柱的爆破采用不同分区一次性完成,炮孔间采用毫秒微差孔底反向起爆技术,不同分区的支导爆索与通风行人天井内的主导爆索相连,形成复式网络结构,汇集于通风行人天井底部。将顶柱与间柱两个分层一次起爆,爆破后矿石落入间柱两侧的采空区,从矿房底部结构出矿。该方案的优点是:新增工程量少;采用复式爆破网络结构、孔底反向起爆技术一次性爆破,安全高效;既能保证崩落顶柱和部分间柱在下部间柱上形成覆盖层,又可节约形成补偿空间的工程量,降低了成本、缩短了工期,同时还降低了贫损率,技术经济指标良好。缺点是:一次起爆装药量大,作业面广,劳动强度大;施工组织和爆破程序较为复杂,各工序的管理与协调难度较大。

2.9 成本分析

2.9.1 采矿成本

试验采场采矿成本为45.04 元/t,各分项成本见表2。

表2 试验采场采矿成本 单位:元/t

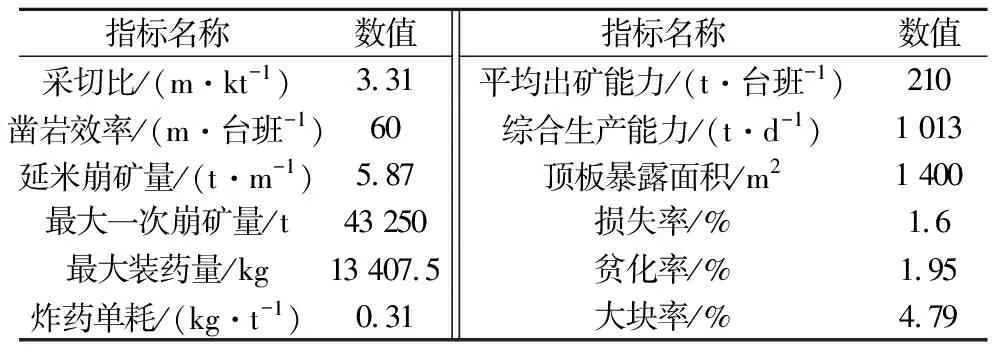

2.9.2 主要技术经济指标

本次试验采用了多项先进的高效采矿工艺技术,获得了良好的技术经济指标(见表3)。

表3 采矿试验主要技术经济指标

2.9.3 经济效益

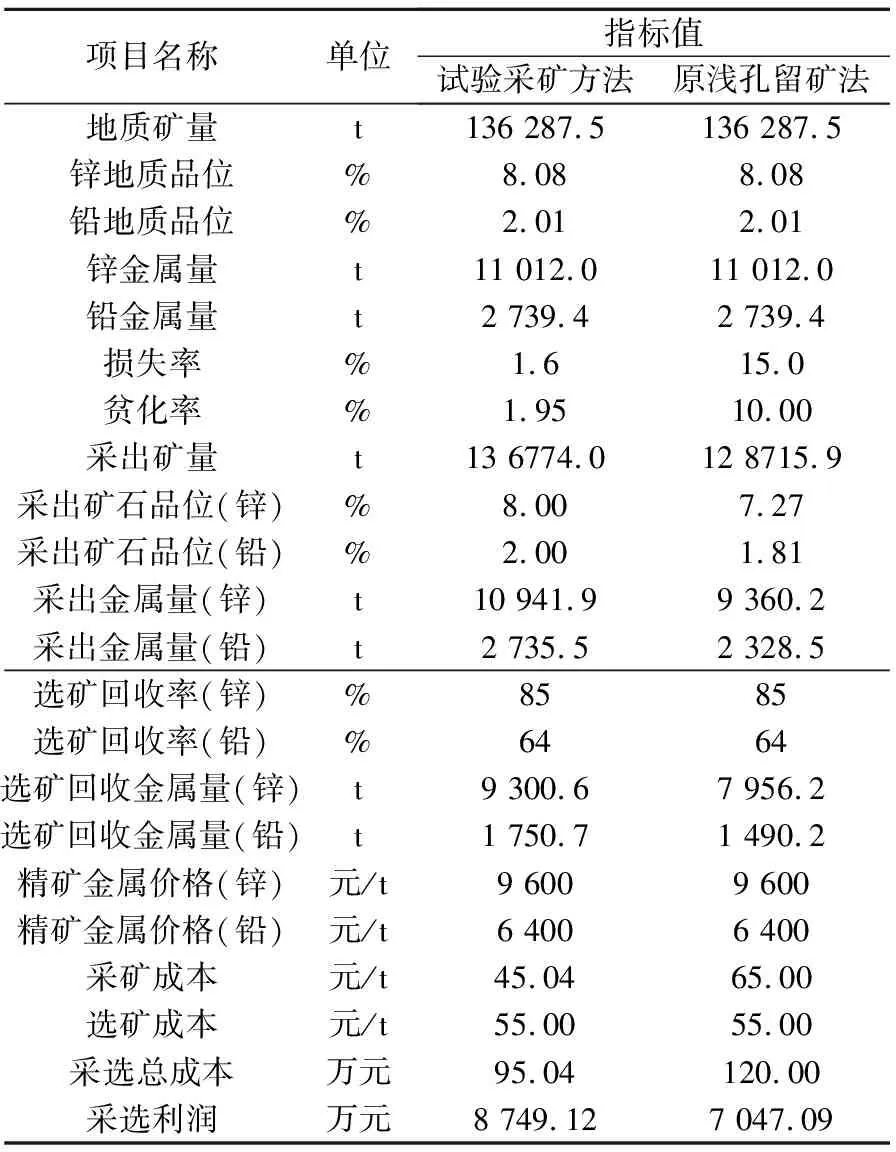

本次试验采场的经济效益指标见表4。

表4 试验采场经济效益指标

由表4可知,采选利润增加了1 702.03万元,经济效益显著。

3 结论

a.分段凿岩阶段空场法是一种适合东升庙矿的高效灵活的采矿方法,其具有采切比小、采准周期短、生产集中、生产能力大、地压维护安全可靠、损贫率低等优点。

b.在东升庙矿首次试验成功了中深孔全面落矿技术,改善了落矿效果,降低了工人劳动强度,提高了采矿的安全性。

c.试验研究获得了良好的技术经济指标:采切比3.31 m/kt、矿石损失率1.60%、贫化率1.95%。

d.分段凿岩阶段空场法较浅孔留矿法可为采场多创造1 702.03万元的经济效益。