铝板带连铸连轧铸嘴板材制备及可加工性能的研究

2021-06-18王自强王冬冬黄佳原周慧君

王自强 王冬冬 杨 敏 王 刚 黄佳原 周慧君

1)中钢集团洛阳耐火材料研究院有限公司 河南洛阳471039 2)洛阳豫港龙泉高精度铝板带有限公司 河南洛阳471300

履带式连铸连轧铝板带生产线拉坯速度快,铸嘴工作负荷高,传统的拼接式铸嘴难以满足生产要求[1-4]。以氧化铝陶瓷纤维为基材,以硅溶胶为结合剂,经制浆、浇注成型、固化、干燥、热处理、机加工等工序制成的整体式铸嘴,具有整体强度高,尺寸精确,耐受高强度,拉坯能力强等特点[5]。但是,由于基材具有疏松多孔结构,在坯体干燥过程中,硅溶胶会随着水分向外迁移,最终富集在制品表面形成坚硬的壳层,导致制品内外强度不均匀,且不利于后期机械加工。

为了解决硅溶胶在浇注体干燥过程中发生迁移、富集的问题,在本研究中,拟利用硅溶胶稳定性对pH非常敏感的特性[6],通过添加引发剂氯化铵调整体系pH,使硅溶胶发生胶凝固化而不随水分发生迁移;或拟通过加入水性环氧树脂,利用环氧树脂固化形成的大分子立体网络结构将硅溶胶中的SiO2粒子固结在原位而不随水分发生迁移。因此,以硅溶胶和硅溶胶-环氧树脂为结合体系,制备了铸嘴材料,研究了其性能。

1 试验

1.1 原料及配比

试验原料有:摩根1260型硅酸铝陶瓷纤维,充分水洗除去渣球后,采用短切机使纤维长度变为2~5 mm,过滤、烘干后备用;硅溶胶,固含量为25%(w);水性环氧树脂HMP2255和固化剂HMP2266;高岭土,d50=2μm(3 000目);三聚磷酸铝,分析纯;氯化铵,分析纯。

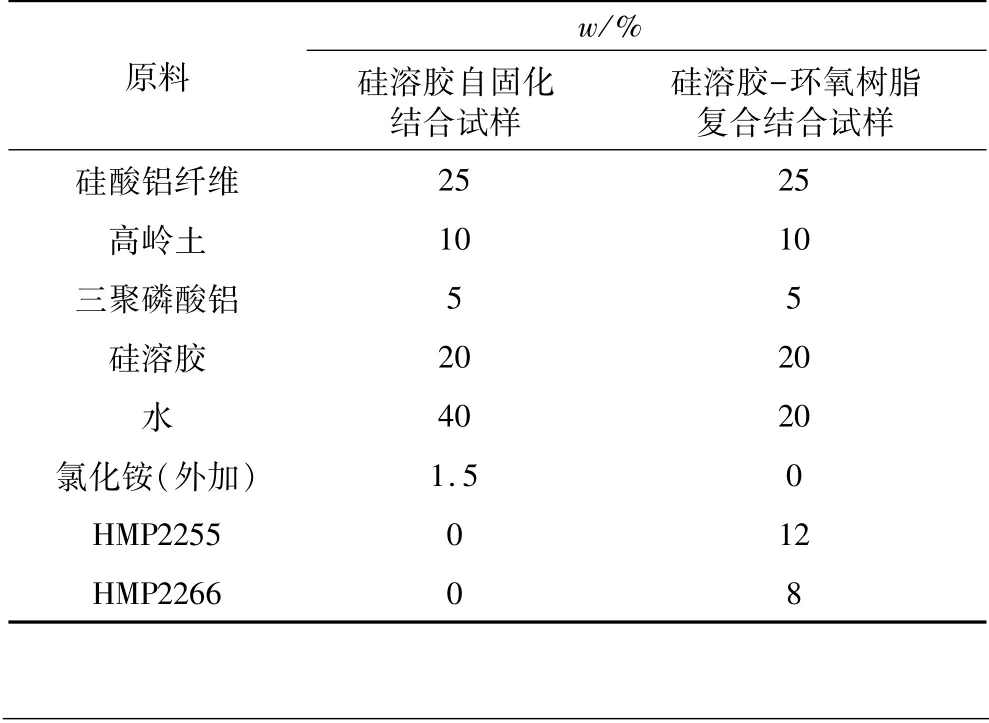

本试验中设计了硅溶胶自固化结合和硅溶胶-环氧树脂复合结合的2组试样,试验配比见表1。

表1 试验配比Table 1 Formulations of specimens

1.2 试样制备

硅溶胶自固化结合试样的制备:按表1配比,将处理好的1260型硅酸铝陶瓷纤维、高岭土和三聚磷酸铝置于V型混料机中进行预混均匀,将预混好的原料投入分散机中,边搅拌边加入水和硅溶胶,搅拌均匀后加入氯化铵,根据氯化铵的加入量控制浆料的pH为8~9,继续搅拌10~15 min后,倒入不锈钢模具中,置于不同温度(分别为25、30、35、40、45、50和60℃)的干燥箱中保温不同时间(分别为40、60、90和120 min),使浆料在模具内固化成型。脱模,将样坯置于120℃干燥箱内进行干燥后,送入电炉内以2℃·min-1升温至800℃并保温5 h进行热处理。

硅溶胶-环氧树脂复合结合试样的制备:按表1配比,按硅溶胶自固化结合试样的制备工艺将1260型硅酸铝陶瓷纤维、高岭土、三聚磷酸铝、水和硅溶胶混合均匀,再加入环氧树脂HMP2255及固化剂HMP2256混合均匀,然后按硅溶胶自固化结合试样的制备工艺进行固化、干燥和热处理。

1.3 性能检测

按GB/T 3001—2007采用三点弯曲法测量试样的抗折强度。

将热处理后试样用1 mm厚切割锯片沿纵面切开,对其纹理进行观察,通过量取表面致密层厚度来判断硅溶胶迁移量及迁移程度。

采用德国ZEISS EVO18型扫描电子显微镜观察试样剖面的显微结构。

2 结果与分析

2.1 不同凝胶体系试样效果对比

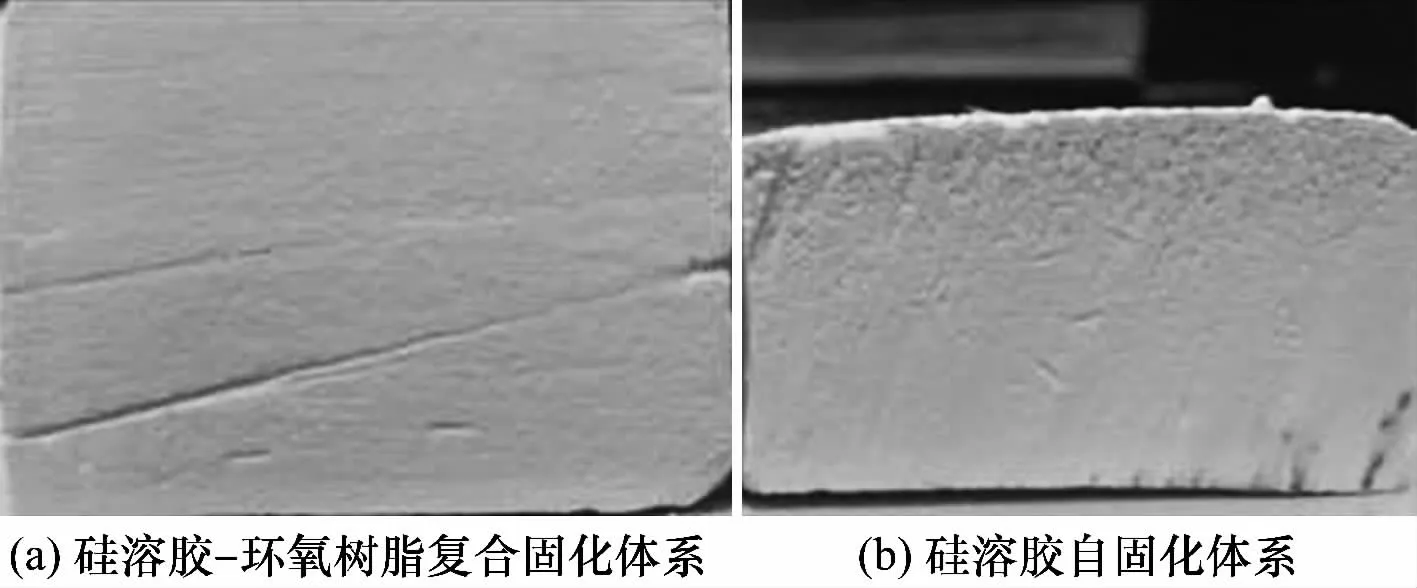

图1分别为在40℃下保温120 min不同固化体系800℃热处理后的铸嘴材料横断面。

图1 不同固化体系材料经热处理后的横断面Fig.1 Cross-sections of materials with different curing systems

从图1中可以看出,硅溶胶-环氧树脂固化体系能够实现更均匀的组织结构,大幅度减少了成型过程中粉体填料因沉降而出现的分层偏析现象。

2.2 试样的迁移层厚度

不同结合体系的试样经热处理后的迁移层厚度随固化温度和固化时间的变化见图2。可以看出:1)在固化温度相同时,试样的迁移层厚度基本上随固化时间的延长而减小。这是因为,固化时间越长,硅溶胶和酚醛树脂固化越完全,在随后的干燥过程中,能发生迁移的硅溶胶越少。2)在固化时间相同时,试样的迁移层厚度基本上随固化温度的升高先减小后增大。这可能是因为,当固化温度偏低时,体系固化不完全;而当固化温度偏高时,硅溶胶的迁移速率高于其固化速率。3)对比发现,硅溶胶-环氧树脂复合结合试样的迁移层厚度比硅溶胶自固化结合试样的略小。这是因为环氧树脂固化形成的大分子立体网络结构可以将硅溶胶的有效成分固化在网络结构中,并且其效果超过硅溶胶自固化的效果。4)整体来看,在40℃固化120 min的固化条件下,试样的迁移层厚度最小。

2.3 试样的抗折强度

将两种固化体系得到的材料表皮去除,制成160 mm×40 mm×40 mm的试条,测试抗折强度。分别于30、35、40、45、50和60℃固化120 min,热处理后两种试样的常温抗折强度如表2所示。

从表2中可以看出,当温度较低时,两种体系由于固化不完全,因而在后期干燥过程中硅溶胶发生了大量的迁移,材料表面聚集了较厚的致密层,导致试样强度出现增大的现象,但是其内部由于有效黏结剂含量低,因而出现了表面坚硬实际内部疏松柔软的现象。当在较高温度下固化时,随水分蒸发,硅溶胶迁移与凝胶固化同时进行,在更高温度下,当迁移速率高于固化速率时,同样出现了表面硬结现象。因此高强度产生的原因是由于硅溶胶大量迁移至表面而形成。这种高力学强度并不代表其具有优异的加工性能,相反,在加工铸嘴型腔时,由于强度不均匀会导致破损以及加工精度无法达到。

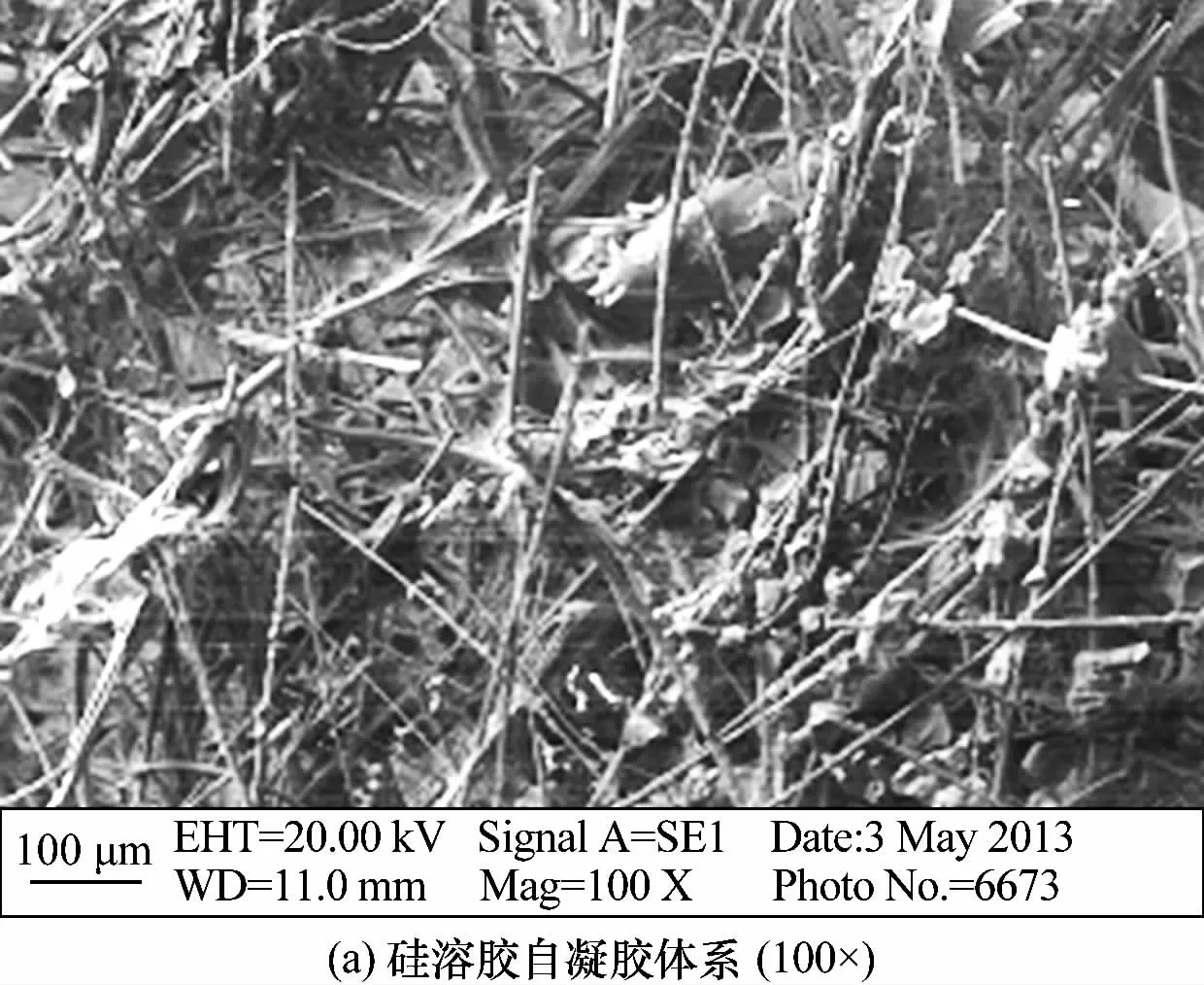

2.4 显微结构分析

在40℃固化120 min的条件下,不同固化体系的试样经过热处理后的内部结构对比见图3。可以看出,硅溶胶自凝胶固化体系在后期热处理结束后,硅溶胶充分填充于材料内部,凝胶膜呈龟裂形块状填充物,大部分硅溶胶被留存在材料内部。硅溶胶-环氧树脂体系固化的试样其填充物没有明显的裂痕,因为环氧树脂将硅溶胶以及其他填料同时较完整地固结在材料内部,在后期热处理过程中充分形成烧结体,使得材料内部结构更加均匀,没有明显的硬块,这将有利于后期的加工工序。

3 结论

(1)在固化温度相同时,不同结合体系试样的硅溶胶迁移层厚度均随固化时间的延长而减小;在固化时间相同时,不同结合体系试样的硅溶胶迁移层厚度基本上随固化温度的升高而呈先减小后增大的变化趋势;总体来看,以40℃固化120 min的固化条件为佳;对比发现,硅溶胶-环氧树脂复合结合试样的硅溶胶迁移层厚度比硅溶胶自固化结合试样的小。

(2)硅溶胶-环氧树脂复合结合试样的硅溶胶迁移层厚度和常温抗折强度均比硅溶胶自固化结合试样的小。

(3)采用外界引入固化体系制备的材料,比硅溶胶自凝胶固化体系得到的材料可加工性能优越,但同时前者的力学强度略低于后者。