角焊缝表面裂纹的涡流热成像检测研究

2021-06-16王勇勇孙全德王恪典

王勇勇,孙全德,王恪典,3,原 鹏

(1.新疆大学机械工程学院,新疆 乌鲁木齐 830047; 2.新疆维吾尔自治区特种设备检验研究院,新疆 乌鲁木齐 830047;3.西安交通大学机械工程学院,陕西 西安 710049)

0 引 言

在压力管道中,角焊缝作为一种基本的连接方式,能够满足复杂管道之间连接而被广泛应用。且由于角焊缝连接对象呈一定角度,导致焊缝处的受力状况复杂、焊接条件差,易出现裂纹、气孔、未熔合等缺陷[1],对企业的安全生产造成重大隐患,因此对于角焊缝的定期无损检测至关重要。

目前常用的无损检测方法有磁粉检测、渗透检测、超声检测和涡流检测等。但由于角焊缝结构相对复杂,导致常规无损检测方法存在一定的局限性。电涡流脉冲热成像技术(eddy current pulsed thermography,ECPT)是一种新型红外热成像无损检测技术,其原理是基于电磁学中的涡流现象与焦耳热现象,具有检测速度快、非接触、灵敏度高、缺陷信息直观准确等优点[2]。此前ECPT技术多用于铁轨表面RCF裂纹、金属腐蚀,以及复合材料裂纹、冲击损伤等缺陷的检测[3-7]。由于电涡流热成像技术不受检测试件几何形状影响,因此对角焊缝表面裂纹的检测具有潜在的有效性。Yuan等[8]将ECPT用于监测液压系统堆焊构件,通过对红外热图像序列进行离散傅里叶变换得到相位图像,实现对缺陷表征与定量。Martina等[9]通过焊缝缺陷区域与非缺陷区域的存在不同的冷却速率,识别存在的缺陷,并提出一种等高线算法用来对于缺陷区域生成清晰的温度轮廓,区分不同裂纹的形状。位会娟等[10]通过数值模拟建立电磁激励红外热像角焊缝的有限元模型,研究了内部裂纹的位置和尺寸变化对其可检测性的影响。陈怡帆等[11]采用ECPT检测不锈钢焊缝缺陷,并基于独立成分分析(independent component analysis,ICA)算法重构热图像序列,增强缺陷的特征。从当前研究现状来看,对于焊缝检测方面大多集中在常规对接焊缝表面缺陷的检测,而对于角焊缝表面缺陷研究较少,特别是对于腐蚀金属表面自然裂纹的检测。

针对这一问题,本文采用涡流热成像技术,研究带腐蚀层角焊缝表面自然裂纹的检测。并利用主成分分析(principal component analysis,PCA)图像处理算法,提高ECPT检测灵敏度,减小不均匀加热的影响,增强原始热图像中缺陷的特征。

1 ECPT检测技术

1.1 ECPT检测技术原理

ECPT检测原理如图1所示,依据电磁感应定律,当线圈中通入交变电流时,在靠近线圈的导体会产生感应涡流,当试件中存在缺陷时,涡流将被迫绕过缺陷导致部分区域涡流密度出现差异,根据焦耳定律可知,导体产生的热量将呈现出不均匀的分布,缺陷区域与周围材料之间产生不同热分布,利用红外热像仪观察并记录试件表面的温度分布情况,通过分析表面温度图像观察缺陷大小[12]。

图1 涡流热成像原理图

1.2 感应加热数学模型

在涡流脉冲热成像检测中,激励电流在导体内产生感应涡流存在趋肤效应,由下式计算:

其中,f为激励电流的频率;σ为被测件的电导率;μ为材料磁导率。

由于材料本身的电阻,导致涡流在导体的中产生焦耳热[13]。依据焦耳定律可得出试件内涡流产生的热量Q:

其中,jc为线圈电流密度;E为电场强度。

受趋肤效应的影响热量主要集中在试件表面,然后逐渐从试件表面局部高温区向内部低温区扩散,以达到热平衡,热传导方程可表示为:

其中,ρ为材料密度;Cp为材料比热容;T为被测试件表面的温度;k为材料的导热系数。

由此可见,涡流热成像检测缺陷的能力与材料趋肤效应与热透入深度相关,而趋肤深度与热透入深度由材料的电导率、热扩散系数等参数决定。例如,铁磁性材料趋肤深度在频率100 kHz时为0.04 mm,200 kHz为0.03 mm。对于铁磁性材料而言,趋肤深度较小,加热方式为近表面加热。

2 PCA算法原理

PCA 法的基本原理为:利用对数据降维的方法,通过正交变化将原始 n维随机向量转换为新的线性无关的向量,从而使数据相互独立,PCA算法的一般模型为[14]:

在实际问题中,通过PCA降维的方法减少变量个数,将图像中缺陷信息的关键变量分离,利用一个或几个互相独立的变量信息,实现对缺陷信息概括,依据包含变量信息多少分为第一主成分到第n主成分。而在实际对焊缝表面裂纹的特征提取中,通常第一主成分信息包含缺陷大部分特征信息,可以提高缺陷对比度,更明显识别出缺陷形状特征,而第二、第三主成分则可以减小图像中不均匀加热的影响,提取裂纹尖端等局部高温区域。由于前几个主成分特征信息的方差较大,包含图像的特征信息较多,因此需要提取前几个主成分进行分析。

式中:yk——第k个主成分zk的贡献率;

3 涡流热成像实验分析

3.1 实验装置

涡流热成像实验系统如图2所示,激励线圈采用感应加热系统(Easyheat 224,Ambrell)。该系统最大激励功率为2.4 kW,最大电流为400 A,激励频率范围为150~400 kHz。实验中采用FLIR红外热像仪记录试件热信号,分辨率为786×562,采样频率60 Hz,灵敏度为20 mK,试验中使用的激励线圈,由直径为6.00 mm的空心铜管制成,为了抵消线圈的直接加热,利用水冷却装置为激励线圈循环冷却。

图2 涡流热成像试验系统

实验采用的缺陷试件如图3所示,缺陷试件为T型角焊缝,材质为普通20#碳钢,焊缝处存在两道自然裂纹,由于焊缝表面有腐蚀层,焊缝缺陷的大小与位置不明显,焊缝缺陷为自然缺陷,焊缝表面裂纹A和B的宽度近似相等。

图3 裂纹缺陷试件

3.2 实验结果的分析

根据加热激励开始和结束时间(160~300 ms),热像仪采集的红外图像序列可以分为3个时间段:0~160 ms为加热前阶段;加热阶段为 160~300 ms,300~1 500 ms为冷却阶段(加热后)。从热图像序列中的选择不同时刻的热图像进行分析,如图4所示为在加热时间190,300,400 ms时3种典型的热图像。

如图4(a)所示,在加热初期阶段,由于缺陷表面有腐蚀层的影响,仅有裂纹A的尖端被加热,而裂纹其他区域与周围无缺陷区域之间热对比度较小,在原始热图像中腐蚀表面的裂纹特征不明显。如图4(b) 所示,在加热阶段裂纹的特征明显增强,并与周围无缺陷区域形成明显的温度差。而在冷却阶段,如图4(c)所示,受横向热传导的影响,裂纹A和裂纹B图像特征逐渐变得模糊。由于焊缝表面腐蚀不均匀,导致裂纹的不同区域热信号具有一定差异,因此难以定量检测出裂缝的大小。

图4 不同时刻缺陷的涡流热图像(单位:℃)

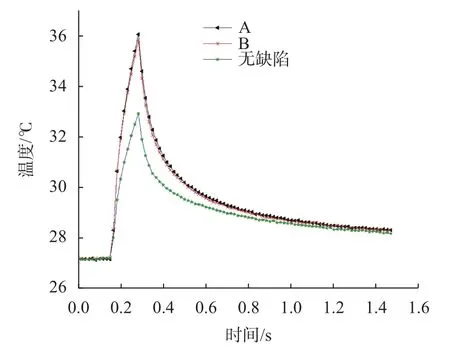

如图5所示,提取图中裂纹尖端区域在热图像序列的瞬态温度信号,从图6可以看出,裂纹A和裂纹B温度信号在整个加热过程中以相同的趋势变化。首先,在加热前阶段,裂纹区域与周围无缺陷区域温度近似相等都为室内环境温度,然后在加热阶段,裂纹A和裂纹B温度迅速增加达到最大峰值,如图7所示加热后期与无缺陷形成最大温差。同时裂纹深度不同温度上升速率与最大峰值温度也不同,缺陷深度越深,温度峰值也越大。最后,缺陷与无缺陷区域在冷却阶段逐渐趋于稳定。

图5 裂纹尖端位置(单位:℃)

图6 裂纹与周围区域的温度信号

图7 裂纹与周围区域温差

为进一步分析缺陷与周围无缺陷区域之间的热对度,提取图 4(b)中 L1位置在 190 ms、300 ms、400 ms时热信号。如图8所示,从图中可以看出L1线在裂缝A和B处有两个更明显的峰值,在加热初期阶段,裂纹与无缺陷区域热对比度较小,随着加热激励时间延长,裂纹区域聚集更多焦耳热,与无缺陷区域之间的温差逐渐增大,且裂纹A的峰值温度略高于裂纹B。在冷却阶段,由于受横向热传导影响,导致裂纹宽度增加,因此对于缺陷特征分析,在加热后期最为合适。

图8 不同时刻L1处温度曲线

3.3 PCA图像处理

从实验得出原始红外图像和温度信号分析可以看出,ECPT具有检测带腐蚀层角焊缝自然裂缝的能力。然而,如上所述,由于受加热不均匀和表面腐蚀不均匀的影响,对焊缝表面裂纹检测造成一定的影响,PCA可以提供一种有效的图像增强方法,减小不均匀加热影响,提高ECPT的检测结果。

如图9所示,提取加热后期300 ms原始图像进行主成分分析。从图9(a)为第一主成分图像,包含原始图像中的大部分信息,从图中可以看出裂纹的大小更加清晰,缺陷的特征明显增强,但图像中依然包含加热不均匀产生的影响。而在第二与第三主成分分析图像中,如图9(a)、(b)所示,加热不均匀的影响被消除,同时提取出裂纹局部高温区域,显著提高了ECPT检测腐蚀表面自然裂纹的能力。

图9 PCA图像处理

4 结束语

通过电涡流热成像技术对带腐蚀层角焊缝自然裂纹的检测研究,提取裂纹尖端区域在热图像序列的瞬态温度信号,分析缺陷与无缺陷区域温度变化趋势。并从原始热图像中可以识别出T型角焊缝两道表面裂纹,但由于受到加热不均匀的影响,缺陷图像特征不明显,利用主成分分析(PCA)图像处理算法增强缺陷特征,并通过图像第二与第三主成分减小消除不均匀加热的影响,验证了在不去除表面腐蚀层的情况下,ECPT技术对角焊缝表面自然裂纹检测的有效性。